Иэобретение относится к производству строительных материалов и предназначено для теплоизоляции строительных конструкций в промышленном и гражданском строительстве.

Цель изобретения - повышение прочности изделий.

Использование отхода цис-1 ,4-поли- бутадиена с вязкостью по Муни 30 - 70 ед. обеспечивает достижение поставленной цели за счет того, что в присутствии активных веществ (перлита, асбеста) при 180-190°С он лучше структурируется, что и предопределяет большую прочность изделий и снижение количества связующего.

Для приготовления сырьевой смеси используют 10%-ный раствор отходов цис ;4 полибутадиена в уайт-спирите.

Компоненты сырьевой смеси:

перлитовый песок (ГОСТ 10832-64) объемная масса 70 кг/м ;

асбест хризотшювый распушенный (ГОСТ 12871-83Е 5 сорта), объемная масса 200 кг/см ;

отходы цис-1,4-полибутадиена - отходы каучука СКД содержат: 85 сд

О1

VI

00

95% цис-1,4-звеньев, 2-5% 1,2-зве- ньев, остальное транс-1,4 звеньев;

уайт-спирит (бензин - растворитель для лакокрасочной промышленности) по ГОСТ 3134-78.

Изготовление изделий осуществляют в следующей последовательности.

В смеситель периодического действия загружают перлит и асбест,в заданном соотношении и перемешивают в течение 1 мин. Затем в смеситель вводят связующее в установленном объеме и сырьевую смесь перемешивают в течение 1,5 мин. После перемешивания сырьевую смесь перегружают в накопитель (в объеме, рассчитанном на 1 м готового изделия).

Дозировку сырьевой смеси осуществляют по массе из расчета на 1 готовое изделие. Формуют изделия в прессе с усилием подпрессовки в зависимости от плотности изделий: 0,02- 0,05 МПа. Отформованные изделия направляют в сушильную камеру. Термообработку изделий в сушильных камерах осуществляют при 100 - 180°С 3 ч,, при 180°С 3 ч (всего 6ч). После чего изделия разгружают и складируют При оптимальном соотношении компонентов теплоизоляционные изделия имеют высокую прочность и хорошие теплоизоляционные свойства. Выход за предел указанных граничных значений в соотношении компонентов ведет к ухудшению свойств: увеличение содержания перлита сопровождается снижением прочности, а увеличение содержания асбеста - увеличением водопоглоще- ния. Использование раствора отходов

5

0

5

0

5

0

цис-1,4-полибутадиена большей концентрации нетехнологично из-за высокой вязкости раствора, а уменьшение концентрации не выгодно из-за возрастающего расхода растворителя. Соответственно, увеличение содержания связующего в сырьевой смеси резко затрудняет перемешивание смеси из- за слипания отдельных комков, а уменьшение ведет к снижению прочности.

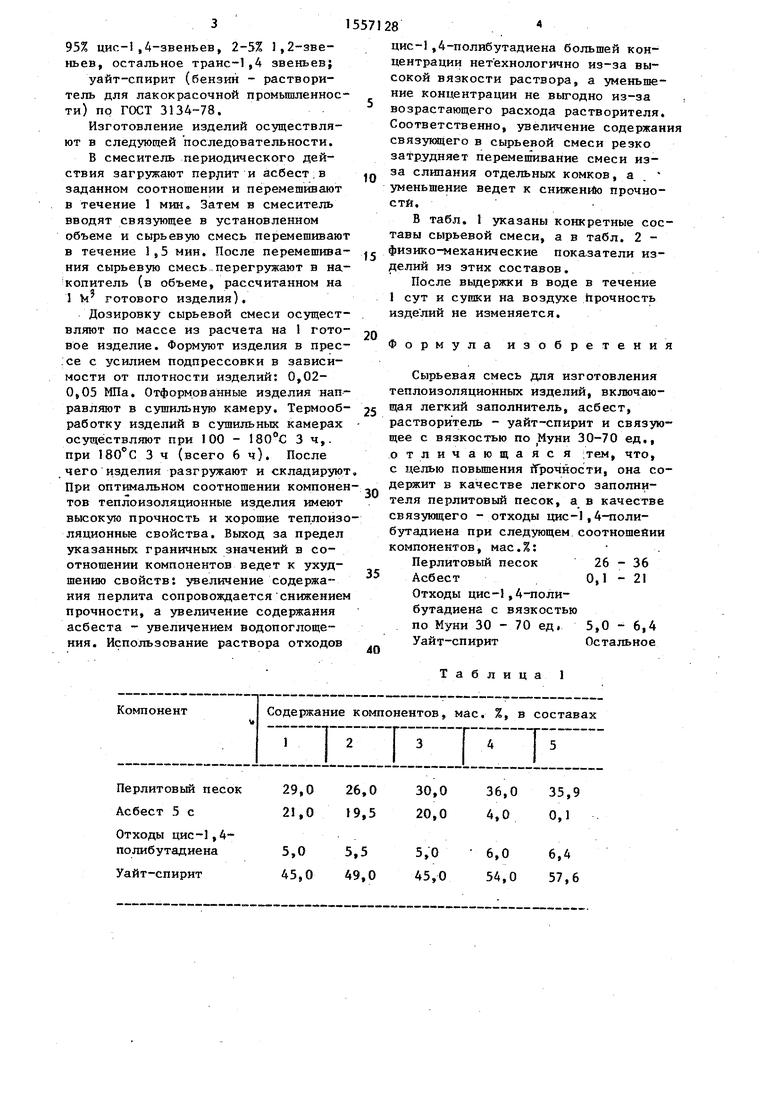

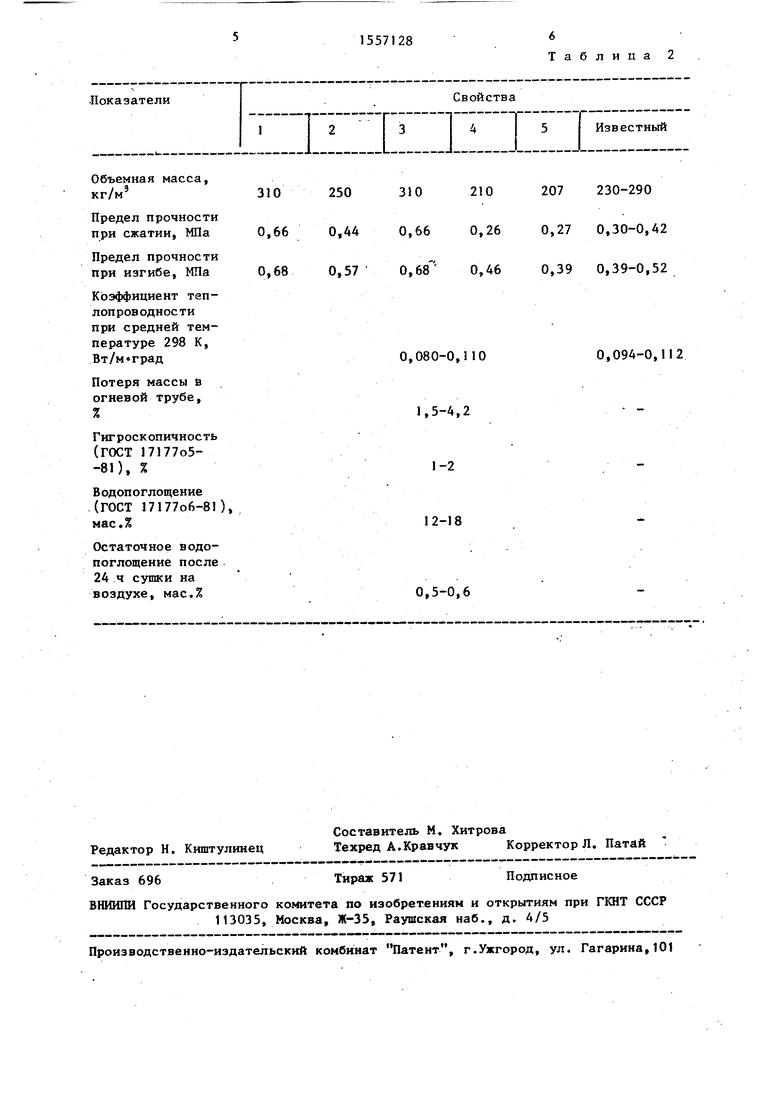

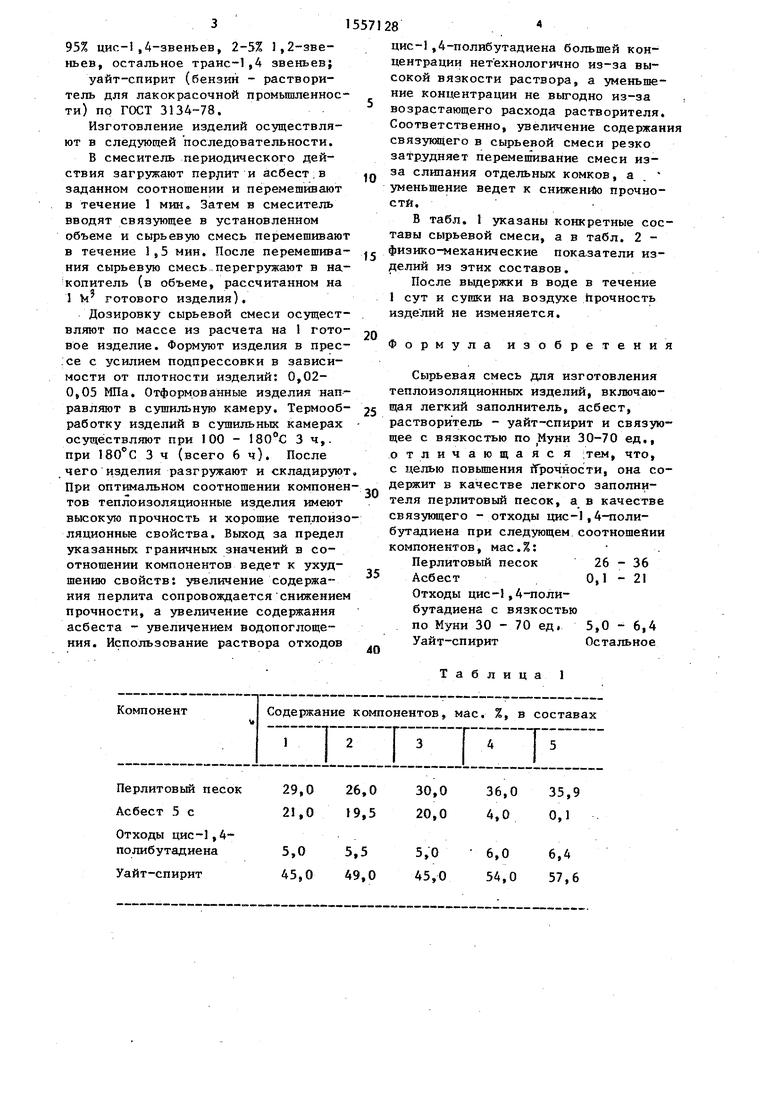

В табл. 1 указаны конкретные составы сырьевой смеси, а в табл. 2 - физико-механические показатели изделий из этих составов.

После выдержки в воде в течение I сут и сушки на воздухе прочность изделий не изменяется.

Формула изобретения

Сырьевая смесь для изготовления теплоизоляционных изделий, включающая легкий заполнитель, асбест, растворитель - уайт-спирит и связующее с вязкостью по Муни 30-70 ед,, отличающаяся тем, что, с целью повышения йрочности, она содержит в качестве легкого заполнителя перлитовый песок, а в качестве связующего - отходы цис-1,4-полибутадиена при следующем соотношении компонентов, мас.%:

Перлитовый песок26 - 36

Асбест0,1 - 21

Отходы цис-1,4-полибутадиена с вязкостью по Муни 30 - 70 ед, 5,0 - 6,4 Уайт-спиритОстальное

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1985 |

|

SU1329978A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1986 |

|

SU1368291A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1986 |

|

SU1418321A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1989 |

|

SU1818321A1 |

| Теплоизоляционная масса | 1981 |

|

SU1020408A1 |

| Сырьевая смесь для теплоизоляционного материала | 1987 |

|

SU1470710A1 |

| Сырьевая смесь для изготовления теплоизоляции | 1980 |

|

SU885239A1 |

| Способ изготовления теплоизоляционного материала | 1987 |

|

SU1574577A1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU844612A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2330824C1 |

Изобретение относится к производству строительных материалов и предназначено для теплоизоляции строительных конструкций. С целью повышения прочности сырьевая смесь для изготовления теплоизоляционных изделий содержит (мас.%) перлитовый песок 26-36

асбест 5 сорта распушенный 0,1-21,0

отходы цис-1,4-полибутадиена (с вязкостью по Муни 30-70 ед.) 5,0-6,4

уайт-спирит остальное. В сырьевой смеси используют 10%-ный раствор отходов цис-1,4-полибутадиена в уайт-спирите. Изделия формуют с усилием 0,02-0,05 МПа и термообрабатывают при 180°С. Теплоизоляционные изделия объемной массой 210-310 кг/м3 имеют прочность при сжатии 0,25-0,66 МПа, прочность при изгибе 0,28-0,68 МПа, коэффициент теплопроводности 0,080-0,110 Вт/м.град, потерю массы в огневой трубе 1,5-4,2%, гигроскопичность 1,2%, водопоглощение 12-18% мас.%, остаточное водопоглощение после 24 ч сушки на воздухе 0,5-0,6 мас.%. 2 табл.

Показатели

ШЕПНИ

Объемная масса, кг/м

Предел прочности при сжатии, МПа

Предел прочности при изгибе, МПа

Коэффициент теплопроводностипри средней температуре 298 К, Вт/м«град

Потеря массы в огневой трубе, %

Гигроскопичность (ГОСТ 17177о5- -81), %

Водопоглощение (ГОСТ 17177о6-81), мас.%

Остаточное водо- поглощение после 24 ч сушки на воздухе, мас.%

310

250

310

210

0,080-0,110 1,5-4,2

1-2 12-18

0,5-0,6

207 230-290

0,66 0,44 0,66 0,26 0,27 0,30-0,42

0,68 0,57 0,68 0,46 0,39 0,39-0,52

0,094-0,11

Свойства

Известный

310

210

207 230-290

0,094-0,112

| Сырьевая смесь для изготовления теплоизоляционного материала | 1982 |

|

SU1057475A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1985 |

|

SU1329978A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1990-04-15—Публикация

1987-09-15—Подача