Изобретение относится к технологическим смазкам для холодной обработки металлов давлением и может быть использовано в металлургическом производстве при прокатке и волочении черных и цветных металлов.

Цель изобретения - повышение смазочных свойств за счет повышения адгезионной способности.

Для приготовления смазки используют соапсток щелочной рафинации растительных масел (мыльно-щелочной раствор), который может быть получен при щелочной рафинации подсолнечного или соевого масла.

Мыльно-щелочной раствор содержит, мас.%: общий жир 12,8; связанные жирные кислоты (в виде натриевых солей) 11,1; нейтральный жир 1,7; свободную щелочь 0,216; содержание влаги 88,0.

Содержание мыльно-щелочного раст-- во ра (МЩР) менее 59,8% является недостаточным для обеспечения высок5гх смазочных свойств, содержание М1ДР более 77,6% не улучшает технологические свойства смазки, поэтому увеличение его количества является нецелесообразным. Были использованы также диэтаноламиды синтетических жирных кислот (СЖК) фракции С,- C,j, которые представляют собой прозрачную желеобразную массу от желтого до светло-желтого цвета со специфическим запахом, плотность при 20°С 986-981 кг/м , температура кипения 269°С, температура самовоспламенения 420°С.

О

Содержание диэ1анола тдов СЖК фракции С, менее 3,8% не обеспечивает термической стабильности (нагревания до 100 с) водных эмульсий в жесткой воде. Содержание их вьппе 5,8% не улучшает технологических свойств смазки, а в совокупности с ЩР ведет и к пенообразованию. Кроме того, используют также продукт конденсации триэтаноламина с СЖК фракции С,,- Cj, который представляет собой коричневую твердую массу. Температура каплепадения продукта 60°С, кислотное число 10-12 мг КОН/г

о

ВЯЗКОСТЬ кинематическая при 100 С составляет 350-550 сСто Конденсация протекает при 60°С в течение 10 ч в закрытом сосуде с обратным холодильником. Реакция конденсации кис- лот и триэтаноламина идет в молекулярном соотношении 3:1.

Продукт конденсации триэтаноламина с СЖК служит для усиления адгезионных свойств. Содержание его менее 18,6% является недостаточным для образования сплошной экранирующей пленки на поверхности металла, что вызывает дискретный контакт между обра- батьгоаемым металлом и инструментом, а увеличение содержания выше 34,4% ведет к расслоению водных эмульсий при высоких температурах о

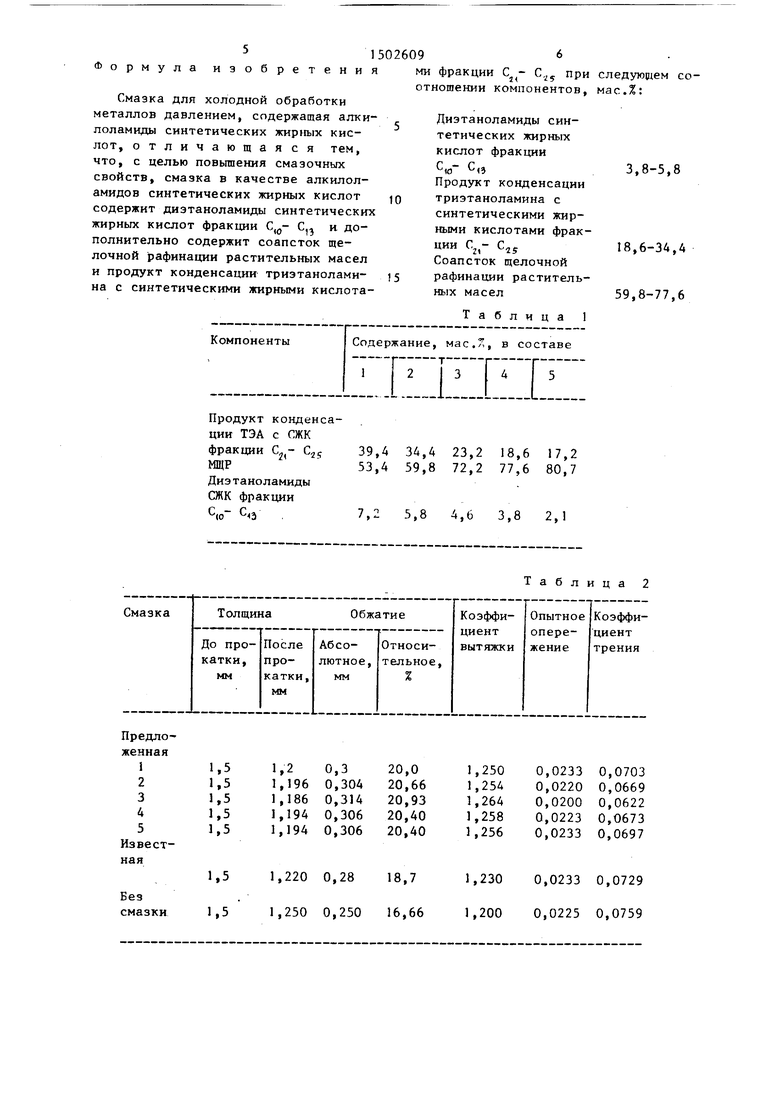

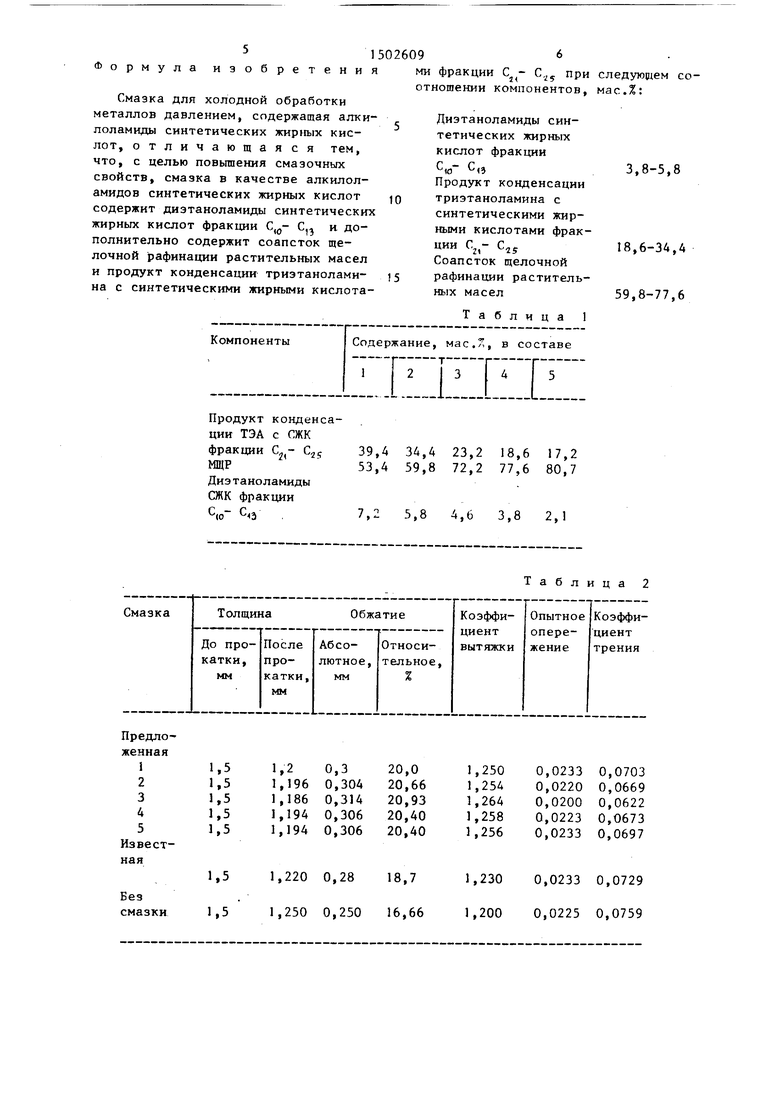

Смазки готовят по следующей технологии « В бак, снабженный обогре- вом и мещалкой, подают МЩР, подогревают до 80 С и затем добавляют расплавленный продукт конденсации триэтаноламина (ТЭА) с СЖК фракции Cj-Cjs и диэтаноламиды СЖК фракции С,о- C,j, смесь перемешивают не менее 30 мин. Составы смазок приведены в табл„ 1.

Полученный продукт легко разбавляется водой и может применяться как в разбавленном водой состоянии, так и в виде брикетов, которые легко получают Прессованием после высушивания Существенным преимуществом предложенной смазки является легкос нанесения за счет хорошего сродства с металлической поверхностью, на которой образуется равномерная плотная смазочная пленка и за счет ее консистенции, обусловленной содержанием воды, находящейся в ЩР.

Составы смазок испытьшали при прокатке образцов из стали ОВкп размером 1, мм. Образцы перед

5 0

5 0

5 -

5

иачес иием смач1си мыли бензином и после протщжи обезжиривания ацетоном. Прокатку вели на стане 200 со скоростью 0,9 м/с. Сначала в опытах прокатывали образцы без смазки, т.е. на сухих валках, а затем со смазкойо

При прокатке применяли 5%-иые водные эмульсии испытуемых составов. Результаты прокатки приведены в табл. 2.

Водные эмульсии бьши испытаны также на стабильность, которая является одним из основных показателей физико-химических свойств смазки. Стабильность - это показатель стойкости (расслоения) эмульсии во времени.

Испытания проводят следую1Ц1тм образом. Испытуемую эмульсию, как правило 1%-ную, наливают в цилиндр на 100 мл и оставляют стоять при комнатной температуре (20±5 с) в течение времени, предусмотренного стандартом или техническими условиями на испытуемую смазку. По истечение установленного времени определяют количество масла, выделивпегося на поверхнос1и эмульсии. Опытные составы были испытаны на стабильность в течение 3 сут при комнатной температуре. Однако при прокатке в очаге деформации температура повышается до 150-250 С, поэтому проводят испытания на стабильность эмульсии при нагревании в зависимости от жесткости применяемой воды. В результате испытания показано, что все .составы предложенной смазки стабильны, известная смазка расслаивается.

Высокие стабильные свойства предложенной смазки обусловливают возможность многократного ее использования в замкнутой циркуляционной системе в течение нескольких недель, следовательно, ресурс эксплуатации предложенной смазки возрастает по сравнению с известной, которая является смазкой разового использования, т.е. обладает минимальным ресурсом эксплуатации.

Как видно из данных табл. 2, применение предлагаемой смазки обеспечивает наименьший коэффициент тре- ния до 0,0622 при достаточно высоком коэффициенте вытяжки J,264 и обжатии 0,314 мм.

Формула изобретения

Смазка для холодной обработки металлов давлением, содержащая алки- лоламиды синтетических жирных кислот, отличающаяся тем, что, с целью повышения смазочных свойств, смазка в качестве алкилол- амидов синтетических жирных кислот содержит диэтаноламиды синтетических жирных кислот фракции С,- C,j и дополнительно содержит соапсток щелочной рафинации растительных масел и продукт конденсации триэтанолами- на с синтетическими жирными кислотами фракции С,5 при следующем отношении компонентов, мас.%:

со

Диэтаноламиды синтетических жирных кислот фракции

ю в3,8-5,8

Продукт конденсации триэтаноламина с синтетическими жирными кислотами фракции С,- С2518,6-34,4 Соапсток щелочной рафинации растительных масел 59,8-77,6

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| "Смазочно-охлаждающая жидкость для холодной обработки металлов давлением "Легвин" | 1990 |

|

SU1766953A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2205208C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО КОНЦЕНТРАТА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2535495C2 |

| Концентрат смазки "Синсопол" для холодной обработки металлов давлением | 1988 |

|

SU1546472A1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1999 |

|

RU2163625C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2333240C1 |

| СМАЗОЧНО-МОЮЩЕЕ ТЕХНИЧЕСКОЕ СРЕДСТВО "ЭТНАС" | 1979 |

|

RU858330C |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 2000 |

|

RU2177983C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ ХОЛОДИОЙ ОБРАБГГПОГ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1973 |

|

SU407942A1 |

| Способ получения смазки для обработки металлов | 1976 |

|

SU654674A1 |

Изобретение относится к технологическим смазкам для холодной обработки металлов давлением , в частности, применяемым в процессе прокатки и волочения черных и цветных металлов. Цель - повышение смазочных свойств. Смазка содержит, мас.% : диэтаноламиды синтетических жирных кислот фракции C10-C13 3,8-5,8

продукт конденсации при температуре 160°С триэтаноламина с синтетическими жирными кислотами фракции C21-C25 18,6-34,4 и саапсток щелочной рафинации растительных масел 59,8-77,6. Смазка при прокатке образцов из стали 08кп обеспечивает коэффициент трения 0,0622-0,0673

коэффициент вытяжки 1,254-1,264, абсолютное обжатие 0,304-0,314 мм. 2 табл.

Компоненты

Продукт конденсации ТЭА с СЖК фракции С МЩР

Диэ таноламиды СЖК фракции

С,

Содержание, мас.%, в составе

ГШППЕ

39,4 34,4 23,2 18,6 17,2 53,4 59,8 72,2 77,6 80,7

7,2 5,8 4,6 3,8 2,1

Таблица 2

| Смазочно-охлаждающая жидкостьдля ХОлОдНОй ОбРАбОТКи МЕТАллОВдАВлЕНиЕМ | 1979 |

|

SU810769A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU981351A1 |

Авторы

Даты

1989-08-23—Публикация

1987-07-27—Подача