до 1123-1173 К- Для поддержания этой температуры в течение всего времени пребывания материала в декарбонизаторе 30- 45% топлива вводится через патрубки 17 5 самого декарбонизатора, горение обеспечивается за счет избыточного воздуха топочных газов. Газопылевая смесь с температурой 1123-1173 К и степенью декарбонизации муки до 20-25% поступает в газоход 3, где смешивается с высокотемпературными газами вращающейся печи 1. В газоходе печи происходит дальнейший процесс декарбонизации, степень декарбонизации достигает 80-95%. Далее газопылевая смесь поступает в циклон 4 первой

10

Изобретение относится к производству строительных материалов, в частности к технике обжига сырьевых смесей цементного производства по сухому способу.

Цель изобретения - повышение эффективности теплообмена и снижение гидравлического сопротивления.

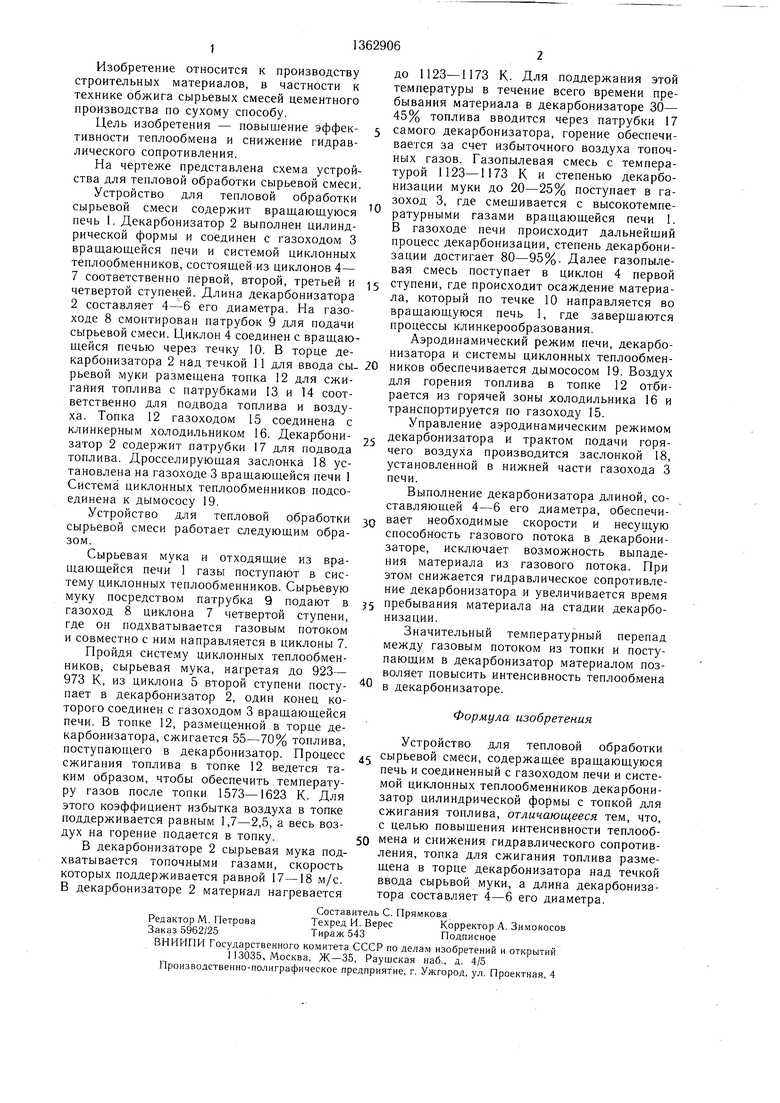

На чертеже представлена схема устройства для тепловой обработки сырьевой смеси.

Устройство для тепловой обработки сырьевой смеси содержит вращаюшуюся печь 1. Декарбонизатор 2 выполнен цилиндрической формы и соединен с газоходом 3 вращаюш.ейся печи и системой циклонных теплообменников, состоящей из циклонов 4- 7 соответственно первой, второй, третьей и 5 ступени, где происходит осаждение материа- четвертой ступеней. Длина декарбонизаторала, который по течке 10 направляется во

2 составляет 4-6 его диаметра. На газо-вращающуюся печь 1, где завершаются

ходе 8 смонтирован патрубок 9 для подачипроцессы клинкерообразования.

сырьевой смеси. Циклон 4 соединен с вращаю-Аэродинамический режим печи, декарбощейся печью через течку 10. В торце де-низатора и системы циклонных теплообменкарбонизатора 2 над течкой 11 для ввода сы- 20 ников обеспечивается дымососом 19. Воздух рьевой муки размещена топка 12 для ежи-для горения топлива в топке 12 отбигания топлива с патрубками 13 и 14 соот-рается из горячей зоны .холодильника 16 и

ветственно для подвода топлива и возду-транспортируется по газоходу 15.

ха. Топка 12 газоходом 15 соединена сУправление аэродинамическим режимом

клинкерным холодильником 16. Декарбони- у декарбонизатора и трактом подачи горязатор 2 содержит патрубки 17 для подвода

топлива. Дросселирующая заслонка 18 установлена на газоходе 3 вращающейся печи 1 Система циклонных теплообменников подсоединена к дымососу 19.

Устройство для тепловой обработки Q вает необходимые скорости и несущую сырьевой смеси работает следующим обра-способность газового потока в декарбонизом.заторе, исключает возможность выпадеСырьевая мука и отходящие из вра-ния материала из газового потока. При

щающейся печи 1 газы поступают в сие-этом снижается гидравлическое сопротивлетему циклонных теплообменников. Сырьевуюние декарбонизатора и увеличивается время

муку посредством патрубка 9 подают в j5 пребывания материала на стадии декарбо- газоход 8 циклона 7 четвертой ступени,низации.

где он подхватывается газовым потокомЗначительный температурный перепад

и совместно с ним направляется в циклоны 7.между газовым потоком из топки и постуЦройдя систему циклонных теплообмен-пающим в декарбонизатор материалом позников, сырьевая мука, нагретая до 923-воляет повысить интенсивность теплообмена

973 К, из циклона 5 второй ступени посту- в декарбонизаторе. пает в декарбонизатор 2, один конец которого соединен с газоходом 3 вращающейсяФормула изобретения печи. В топке 12, размещенной в торце декарбонизатора, сжигается 55-70% топлива. Устройство для тепловой обработки поступающего в декарбонизатор. Цроцесс сырьевой смеси, содержащее вращающуюся сжигания топлива в топке 12 ведется та- печь и соединенный с газоходом печи и систе- ким образом, чтобы обеспечить температу- мой циклонных теплообменников декарбони- ру газов после топки 1573-1623 К. Для затор цилиндрической формы с топкой для

сжигаиия топлива, отличающееся тем, что, с целью повыщения интенсивности теплооб- 50 мена и снижения гидравлического сопротивления, топка для сжигания топлива размещена в торце декарбонизатора над течкой ввода сырьвой муки, а длина декарбонизатора составляет 4-6 его диаметра.

чего воздуха производится заслонкой 18, установленной в нижней части газохода 3 печи.

Выполнение декарбонизатора длиной, составляющей 4-6 его диаметра, обеспечиэтого коэффициент избытка воздуха в топке поддерживается равным 1,7-2,5, а весь воздух на горение подается в топку.

В декарбонизаторе 2 сырьевая мука подхватывается топочными газами, скорость которых поддерживается равной 17-18 м/с. В декарбонизаторе 2 материал нагревается

Составитель С. Прямкова

Редактор М. ПетроваТехред И. ВересКорректор А. Зимокосов

Заказ 5962/25Тираж 543Подписное

ВНИИПИ Государственного комитета СССР по делам нзобретеннй и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

до 1123-1173 К- Для поддержания этой температуры в течение всего времени пребывания материала в декарбонизаторе 30- 45% топлива вводится через патрубки 17 самого декарбонизатора, горение обеспечивается за счет избыточного воздуха топочных газов. Газопылевая смесь с температурой 1123-1173 К и степенью декарбонизации муки до 20-25% поступает в газоход 3, где смешивается с высокотемпературными газами вращающейся печи 1. В газоходе печи происходит дальнейший процесс декарбонизации, степень декарбонизации достигает 80-95%. Далее газопылевая смесь поступает в циклон 4 первой

ступени, где происходит осаждение материа- ла, который по течке 10 направляется во

декарбонизатора и трактом подачи горя

чего воздуха производится заслонкой 18, установленной в нижней части газохода 3 печи.

Выполнение декарбонизатора длиной, составляющей 4-6 его диаметра, обеспечи

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для тепловой обработки порошкообразного материала | 1990 |

|

SU1755021A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1735688A1 |

| Способ обжига цементного клинкера | 1979 |

|

SU937393A1 |

| Способ термической обработки порошкообразного материала | 1989 |

|

SU1694508A1 |

| Способ регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси | 1980 |

|

SU948936A1 |

| Установка для получения цементного клинкера | 1980 |

|

SU939907A1 |

| Установка для термообработки мелкодисперсного материала | 1981 |

|

SU976265A1 |

изобретение относится к производству строительных материалов, в частности к технике обжига сырьевых смесей цементного производства по сухому способу. Цель изобретения - повышение эффективности теплообмена и снижение гидравлического сопротивления. Для этого декарбонизатор 2 вращающейся печи 1 выполнен цилиндрической формы длиной 4-6 его диаметра и соединен с системой циклонных теплообменников в виде циклонов 4, 5, 6, 7. В торце декарбонизатора над течкой 11 для ввода сырьевой муки размещены топка 12 для сжигания топлива, где сжигается 55- 70% топлива, в декарбонизатор вводится 45-30% топлива. В декарбонизаторе создается значительный температурный перепад между газовым потоком из топки и сырьевой мукой, что позволяет повысить эффективность теплообмена в декарбонизаторе, при этом исключается возможность выпадения материала из газового потока и снижается гидравлическое сопротивление декарбонизатора. 1 ил. $ (Л со О5 N3 СО о О5 / /////////////7/7////////////

| Устройство для подачи газовоздушнойСМЕСи BO ВРАщАющуюСя пЕчь | 1979 |

|

SU815443A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-12-30—Публикация

1985-07-23—Подача