(.54) УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Устройство для тепловой обработки цементной сырьевой смеси | 1977 |

|

SU685891A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Декарбонизатор | 1980 |

|

SU1037037A1 |

| Устройство для тепловой обработки порошкообразного материала | 1990 |

|

SU1755021A1 |

| Устройство для термической обработки во взвешенном состоянии мелкодисперсного материала | 1979 |

|

SU887900A1 |

| Циклон многоступенчатого запечного теплообменника | 1990 |

|

SU1763834A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для тепловой обработки мелкодисперсного материала, например цементной сырьевой муки.

Известно многоступенчатое циклонное устройство для тепловой обработки мелкодисперсного материала, включающее последовательно подключенные циклоны-теплообменники, соединенные между собой газоходом и материалопроводами, и вращающуюся печь 1.

Недостатком этого устройства является то, что процесс декарбонизации материала осуществляется во вращающ4йся печи, что приводит к увеличения .ее размеров и большому расход: топлива.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является установка для термообраёотки мелкодисперсного материала, содержащая многоступенчатый циклонный теплообменник, декарбонизатор, выполненный в виде последовательно соединенных расположенных соосно вихревых камер, и вра- , щающуюся печь, соединенные между собой газоходами и материалопроводами 2 .

Недостатком известного устройства является малое пребывание частиц сырьевой смеси в зоне обжига (,декарбонизации ) и провал необожженного материала в приемное устройство печи за счет неравномерности потока материала по сечению рабочей каме10ры.

Целью изобретения является повышение эффективности декарбонизации сырьевой смеси.

Поставленная цель достигается

15 тем, что в установке для термообработки мелкодисперсного материала, содержащей многоступенчатый циклонный теплообменник, декарбонизатор, выполненный в виде последовательно

20 соединенных вихревых камер, и вращающуюся печь, соединенные между собой газоходами и материалопроводами, вихревые кгмеры выполнены в виде наклонных верхних и нижних ци25линдров, попарно сообщающихся между собой тангенциальными патрубками, введенными из нижних цилиндров в верхние и образующими обратную закрутку потоков в верхних и нижних цилиндрах.

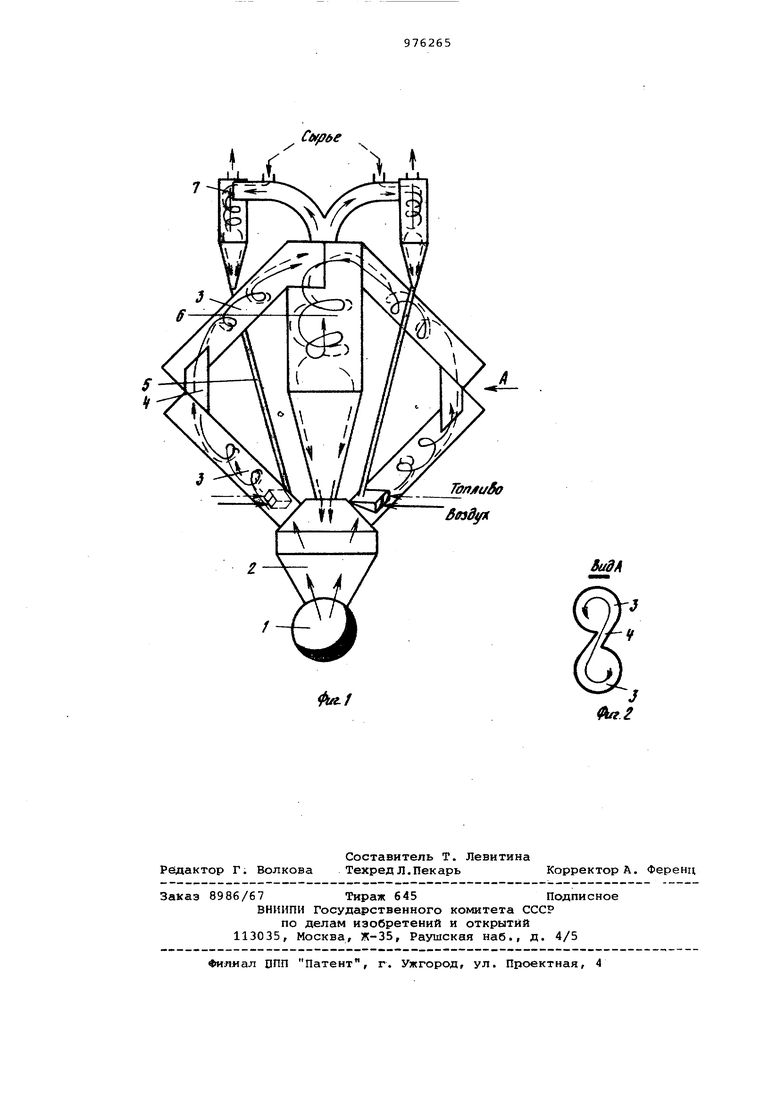

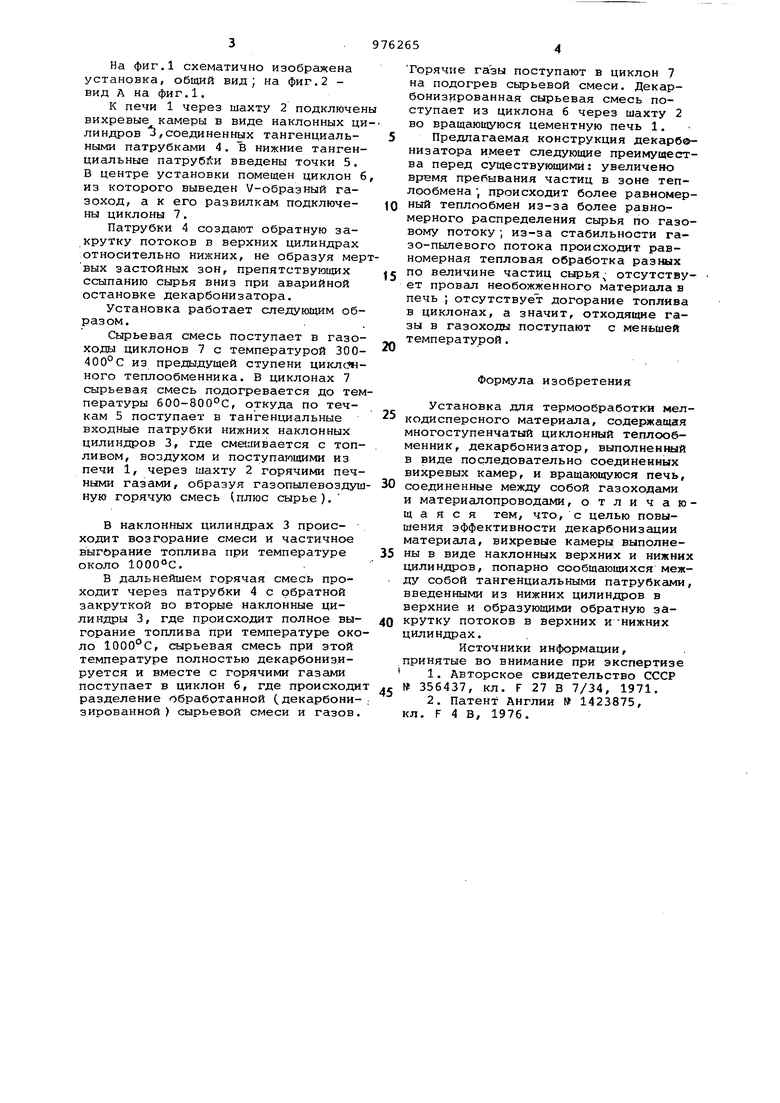

На фиг.1 схематично изображена установка, общий вид; на фиг.2 вид А на фиг.1.

К печи 1 через шахту 2 подключен вихревые камеры в виде наклонных ци линдров 5,соединенных тангенциальными патрубками 4. в нижние тангенциальные патрубки введены точки 5. В центре установки помещен циклон 6 из которого выведен V-образный газоход, а к его развилкам подключены циклоны 7.

Патрубки 4 создают обратную закрутку потоков в верхних цилиндрах относительно нижних, не образуя мервых застойных зон, препятствующих ссыпанию сырья вниз при аварийной остановке декарбонизатора.

Установка работает следующим образом.

Сырьевая смесь поступает в газоходы циклонов 7 с температурой 300400°С из предыдущей ступени циклонного теплообменника. В циклонах 7 сырьевая смесь подогревается до температуры 600-800°С, откуда по течкам 5 поступает в тангенциальные входные патрубки нижних наклонных цилиндров 3, где сме1аивается с топливом, воздухом и поступающими из печи 1, через шахту 2 горячими печными газами, образуя газопылевоздушную горячую смесь плюс сырье).

В наклонных цилиндрах 3 происходит возгорание смеси и частичное выгорание топлива при температуре около 1000°С.

В дальнейшем горячая смесь проходит через патрубки 4 с обратной закруткой во вторые наклонные цилиндры 3, где происходит полное выгорание топлива при температуре около 1000 С, сырьевая смесь при этой температуре полностью декарбонизируется и вместе с горячими газами поступает в циклон 6, где происходи разделение обработанной (декарбонизированной ) сырьевой смеси и газов.

Горячие газы поступают в циклон 7 на подогрев сырьевой смеси. Декарбонизированная сырьевая смесь поступает из циклона 6 через шахту 2 во вращающуюся цементную печь 1.

Предлагаемая конструкция декарб®низатора имеет следующие преимущества перед существующими: увеличено время пребывания частиц в зоне теплообмена ; происходит более равномерQ ный теплообмен из-за более равномерного распределения сырья по газовому потоку ; из-за стабильности газо-пылевого потока происходит равномерная тепловая обработка разных

с по величине частиц сырья - отсутствует провал необожженного материала в печь ; отсутствует догорание топлива в циклонах, а значит, отходящие газы в газоходы поступают с меньшей

температурой.

Формула изобретения

Установка для термообработки мелкодисперсного материсша, содержащая многоступенчатый циклонный теплообменник, декарбонизатор, выполненный в виде последовательно соединенных вихревых камер, и вращающуюся печь,

0 соединенные между собой газоходами и материалопроводами, отличающаяся тем, что, с целью повышения эффективности декарбонизации материала, вихревые камеры выполнены в виде наклонных верхних и нижних цилиндров, попарно сообщающихся между собой тангенциальными патрубками, введенными из нижних цилиндров в верхние и образующими обратную закрутку потоков в верхних и -нижних цилиндрах.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

5 W 356437, кл. F 27 В 7/34, 1971.

Cdfp&e

1 I

Ф1Л.1

Tonjtulh Воздух

ВадЛ

Авторы

Даты

1982-11-23—Публикация

1981-04-10—Подача