Изобретение относится к получению электроизоляционного материала и может быть использовано при производств теплоэлектронагревателей.

Целью изобретения является снижение тока утечки материала за счет повышения его гидратационной устойчивости.

Сущность предлагаемого решения заключается в связывании примесного оксида (свободного СаО) в гидрата- циоино-устойчивые силикаты: мснти- челлит, мервинит, двухкальцнерый силикат.

Свободный оксид кальция распределяется в периклазовом порошке внутри зерен перикпаза между кристаллами, на поверхности зерен в виде пленок и в виде отдельной самостоятельной фазы - в виде частиц размером менее 40 мкм. Наиболее опасным

и вредным является оксид кал1)Гщя па поверхности зерен и в виде отдельных частиц.

Наличие свободного СаО в перикла- зовом порошке обусловлено дпумя причинами. Во-первых, в исходном сырьп недостаточно оксида кремния для полного связывания СаО в гидратаци- онно-устойм}гвые соединения. Вп-вто- рых, при высоких температурах СаО образует ограниченные твердые растворы с оксидом магния. При охлаждении периклаза эти твер/1ые растворы распадаются и выделившийся аО остается в порошке Б свободном BHjie. В связи с этим необходимо связывание свободного СаО в г идратанионно- устойчивые соедннения в периклазовом пороптке, что достигается при введении в порошок кремнеземсодер- жащих добавок азросила или белой

ел

о

со

ГЧЭ

00

JI lO

(. И pc ;r: 1 , i i-M II . имеют Hhicf Kvi р мкц1юлну|(1 ак 1 uniioc i ь ча счсгг ni.iCi Koii улг.пьио моперхнпсти (120-400 ) и присутстпия п них гидратирпваино1 о оксида кремния В аморфном соспояиин. Геакципнно активные азросил и белая сажа n aiwo- дейстпуют со свободным оксидом кальция до образования г идратационно- устойчивого дпухкальииевого силиката. Наряду с этим аэросил и белая гажа в-заимоденструют с тонкодисперсными фракциями MgO. При этом образуется гидратационно-устойчивый фор- стерит, который, в свою очередь, может взаимодействовать с дпухкальцие- пым силикатом до обрапопания моити челлита и мервинита.

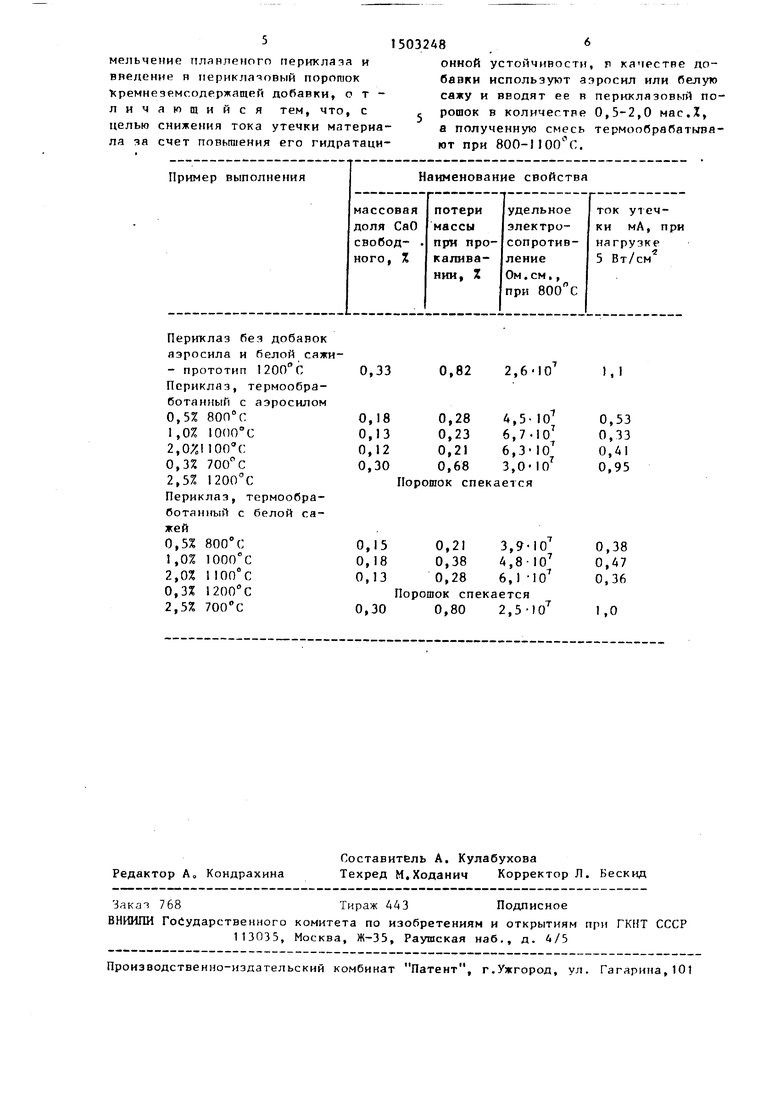

Установлено, что минимальное ко- личестпо плодимых добавок, при котором наблтпдается связывание свободного оксида кальция, составляет 0,5% Повьяпение количества вводимых добавок более 2,0% не приводит к повыше- нию качества периклазовых порошков. Установлено также, что оптимальной температурой термообработки смеси является интервал 800 - 1100 С. Ниже 800 С не происходит реакция вяаимодействия аэросила и белой сажи с оксидом кальция. Bbmie 1100 С начинается спекание периклаэового порошка, приводящее к изменению зернового состава и ухудшению техноло- гических свойств периклазовых по- рошкоя при изготовлении ТЭНов.

ранее известные кремнеземистые добавки, используемые в технологии производства пери1 ;лаза, являют- ся кристаллическими безводными веществами (кварц, кристобаллит и др.)При анализе научно-технической документации противогидратационная обработка пер1жлазовых порошков аэ- росилом или белой сажей, являющихся аморфными гидрооксидами кремния, не выявлена, что позволяет сделать вывод о соответствии заявляемого технического решения критер1-по существенные отличия.

Способ осуществляют следующим образом.

Магнийсодержащее сырье (брусит) плавят в электродуговой печи в присутствии добавки-кварцеиого песка или без нее. Получениьв1 периклаз ох- jia«,u,-iwT, измельчают до заданного зернового состава и перемешивают с

0 5 0 5

0

5

0

5

дстбапкпи /1 ip()( ила с удечьноп поверх- нос ) V iMf) м /г или Г)( Л1М | сажи С Х 120 в количестве 0,3- 2,)%. Нереме11 иг5ание осутес:твляют в фарфоровой емкости и татом термооб- ряба1ывают в лечи в окиспитегизНоГ среде при 700 - в течение 2ч. Результаты испытаний представлены в таблице.

В исходных периклазовых порошках и с добавкой аэросила или белой сажи определяли содержание свободного оксида кальция. Результаты показывают, что основная доля свободного оксида кальция связана в соединения. Оставшаяся масса свободного сжсида кальция обусловлена тем, что часть его, находипигаяся внутри зерен пе- риклаза крупнее 0,063 мм, вскрывается при измельчении .i в процессе подготовки для определения свободного оксида кальция„ Но так как при изготовлении И1 периклазового порошка ТЭНов эта часть свободного оксида кальция находится внутри зерен периклаза и не имеет прямого контакта с влагой, то она не представляет значительного вреда длп электроизоляционных спойгтв периклазовых порошков .

ГиуЧратлционную активность периклазовых порошков определяли следу- Ю1ЦИМ образом. Исходный порошок и порошки, термообработанныс с добавкой аэросила или белой сажи, помещали в воздупшую среду с влажностью 98%. Но истечении 60 сут порошки прокаливали при 1000 С, и определяли потери влаги. Результаты, пpивeдeн tыe в таблице, показывают, что предлагаемый способ позволяет снизить гидра- тационную активность в 2-4 раза периклазовых порошков и повысить электроизоляционные свойства ТЭНов, снизить ток утечки в 2-3 раза и повысить электросопротивление при 800 с в 1,5-2,4 раза.

Предлагаемый способ позволяет расширить сырьевую базу за счет использования низкосортного магиийсо- держащего сырья и получать перикла- зовые порошки с высокими эксплуатационными свойствами.

Формула изобретения

Способ получения электроизоляционного материала, включающий измельчеине плавленого периклаза и введение н периклаяовый порошок Хремнеземс.одержащей добавки, отличающийся тем, что, с целью снижения тока утечки материала за счет повышения его гидратаци1503248

очной устойчивости, я качестве добавки используют аэросил или йелуто сажу и вводят ее в периклязовый по- с рошок в количестве 0,5-2,0 нас.1, а полученную смесь термообрабатыва- ют при 800-1JOO C.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционная композиция | 1982 |

|

SU1072104A1 |

| Шихта для получения электроизоляционного материала плавлением | 1988 |

|

SU1595818A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗА | 1996 |

|

RU2125030C1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВОГО МАТЕРИАЛА | 2006 |

|

RU2337082C2 |

| Заправочный материал | 1986 |

|

SU1432037A1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| Способ получения электроизоляционного материала | 1986 |

|

SU1421162A1 |

| Смесь для изготовления литейных форм и стержней | 1991 |

|

SU1789319A1 |

Изобретение относится к nojry- чению электроизоляционного материала и может быть использовано при произподстве теплоэлектронагревателей. Целью изобретения является сниmefiHe тока утечки маперил.ма за счет порьт1ения его т илратационной ус roi i- чивости. Магнийсодержащгр с-мрье илл- вят я электродуговой печи и присутствии добавки - кпарцррого поска или без нее. Полученный периклая охлаждают, измельчают до заданного зернового состава и перемепгивают с добавкой аэросила с удельно поверхностью у 380 м /г или белой сажи с J 120 в количестве 0,3-2,5%. Перемешивание осуществляют в фарфоровой емкости ti ; атем тсрмообрабатывают в печи в окислительной среде при 700 - К ОО С в течение 2 ч. Ток утечки материала гог-- тапляет 0,33-0,53 мА. 1 табл. г G с:

Периклаз без добавок аэросила и белой сажи- - прототип 1200 С Периклаз, термообра- ботанный с аэросилом

0,33

0,82

2,6-10

| Авторское спидетельство СССР № 1374684, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-02-07—Публикация

1987-11-19—Подача