11A2II62

Изобретение относится к области электротехники, в частности к производству огнеупорных изоляционных ма-i териалов, применяемых в различных электронагревательных устройствах, работающих при температуре преимущественно до 1000°С.

Цель изобретения - повышение срока службы теплоэлектронагревателей , fQ на основе получаемого материала путем уменьшения содержания магнитных включений в порошке.

Ниже приводится пример реализации способа в соответствии с изобре- jj тением,.

Магнийсодержащее сырье плавят, - охлаждают периклаз, измельчают его. до размера зерен менее 0,5 мм, подвергают магнитной сепарации, термооб- JQ рабатывают, охлаждают, рассеивают на фракции 0,4-0,16 мм и менее 0,16 мм, проводят магнитное сепарирование фракции менее 0,16 мм, смешивают с оставшейся частью и вводят сили- 25 кат слоистой структуры в количестве 1.%.

В ка честве силиката слоистой структуры используют, например, природотносится к второму классу по ГОСТ 13236-83, а полученный по авт.св. № 931836 - к третьему классу ( 0,30%). Электрофизические свойс ва обоих материалов находятся в пр делах одного класса и соответствз ю требованиям высшего класса по ГОСТ 13236-83 (табл.1).

При выплавке периклаза из химич ки чистого сырья периклазовые поро ки полученные согласно изобретению по содержанию оксидов железа относятся к первому классу ( . 0, по авт.св. № 931836 - к второму кл су ( 0,20%).Электрофизическ свойства указанных материалов такж соответствуют высшему классу по ГОСТ 13236-83 {табл.2).

Магнитные включения периклазово порошка, выплавленного как из прир ного брусита, так и химически чист го сырья согласно изобретению умен шаются в 2 раза по сравнению с изв стным способом.,

Срок службы теплоэлектронагрева лей, изготовленных с использование периклаза, полученного в соответст вии с изобретением, увеличивается

ный тальк, рирофиллит, мусковит, фло-ЗО До 900 ч (в сравнении с 800 ч для

гопит, каолинит, серпентин, асбест или их синтетические аналоги,

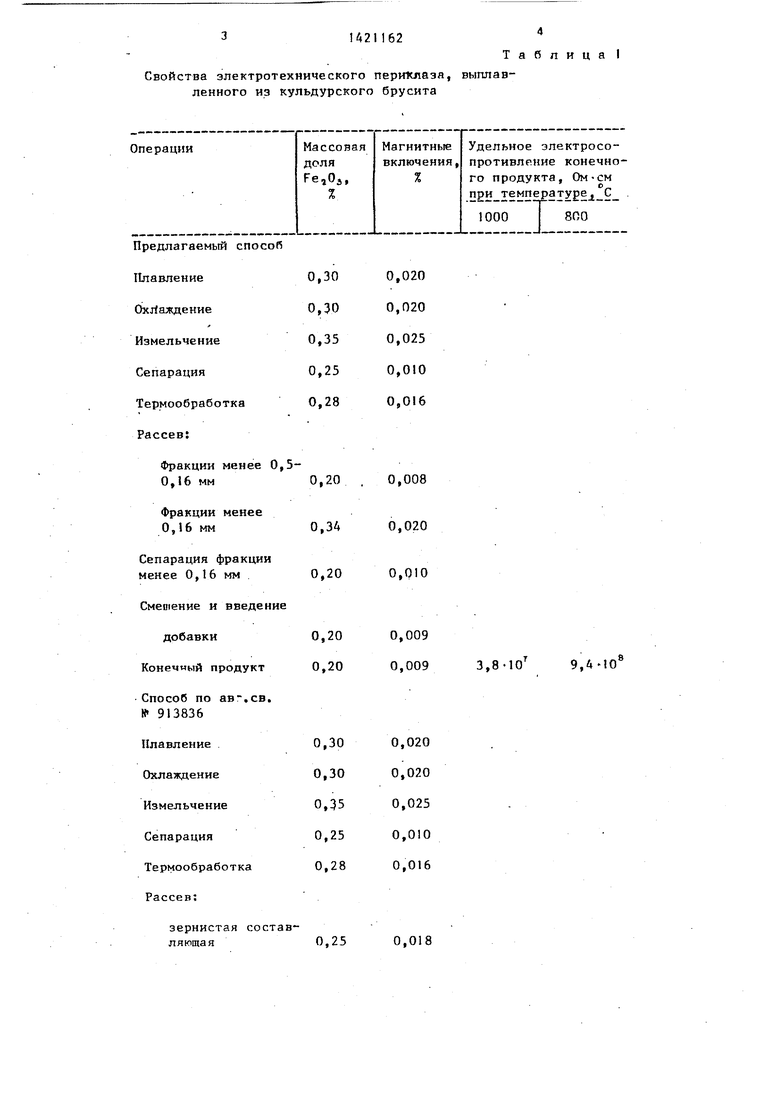

У полученного электроизоляционно - го материала на приборе Магнит-704 определяют магнитные включения по ГОСТ-13236-83 , Измерения проводили у материала, вьптлавленного из различного вида сырья:природного сырья - куль- дурского брусита, химически чистого сырья - жженой .магнезии.

Результаты измерения приведены в табл, 1 и 2,

Как следует из полученных данных, электротехнический периклаз согласно изобретению обладает повышенным качеством по сравнению с полученным известным способом.

Так, периклазовый порошок, полученный в соответствии с изобретением из кульдурского брусита, по содержанию оксидов железа (Fe,iOj 0,20%)

35

известного способа).

Формула изобретени

Способ получения электроизоляци ного материала, при котором магний содержащее сырьё.плавят, измельчаю до размера зёрен менее 0,5 мм, под вергают магнитной сепарации, термо . обрабатывают, рассеивалот по фракци проводят сепарирование, вводят добавку силиката слоистой структуры, отличающийся тем, что, с. целью повьш1ения срока службы теп лоэлектронагревателей на основе по лучаемого материала путем уменьшен содержания магнитных включений в п рошке, при рассеивании разделяют фракции 0,4 - 0,16 мм и менее 0,16 и последующему сепарированию подве гают фракции менее 0,16 мм.

45

50

относится к второму классу по ГОСТ 13236-83, а полученный по авт.св. № 931836 - к третьему классу ( 0,30%). Электрофизические свойства обоих материалов находятся в пределах одного класса и соответствз ют требованиям высшего класса по ГОСТ 13236-83 (табл.1).

При выплавке периклаза из химически чистого сырья периклазовые порошки полученные согласно изобретению, по содержанию оксидов железа относятся к первому классу ( . 0,12% по авт.св. № 931836 - к второму классу ( 0,20%).Электрофизические свойства указанных материалов также соответствуют высшему классу по ГОСТ 13236-83 {табл.2).

Магнитные включения периклазового порошка, выплавленного как из природного брусита, так и химически чистого сырья согласно изобретению уменьшаются в 2 раза по сравнению с известным способом.,

Срок службы теплоэлектронагревателей, изготовленных с использование периклаза, полученного в соответствии с изобретением, увеличивается

До 900 ч (в сравнении с 800 ч для

известного способа).

Формула изобретения

Способ получения электроизоляционного материала, при котором магний- содержащее сырьё.плавят, измельчают до размера зёрен менее 0,5 мм, подвергают магнитной сепарации, термо- обрабатывают, рассеивалот по фракциям, проводят сепарирование, вводят добавку силиката слоистой структуры, / отличающийся тем, что, с. целью повьш1ения срока службы теплоэлектронагревателей на основе получаемого материала путем уменьшения содержания магнитных включений в порошке, при рассеивании разделяют фракции 0,4 - 0,16 мм и менее 0,16мм и последующему сепарированию подвер- гают фракции менее 0,16 мм.

3 421162

Таблица I

Свойства электротехнического пери1слаза, выплавленного из кульдурского брусита

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электротехнического периклаза | 1988 |

|

SU1595819A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗА | 1996 |

|

RU2125030C1 |

| Способ получения мелкозернистого электротехнического порошка периклаза | 1990 |

|

SU1717589A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ ПОРОШКОВ | 1993 |

|

RU2074149C1 |

| Способ получения периклаза электротехнического | 1987 |

|

SU1498710A1 |

| Шихта для получения электроизоляционного материала | 1989 |

|

SU1661166A1 |

| Шихта для получения периклаза высокой чистоты | 1975 |

|

SU562510A1 |

| Электротехнический периклаз | 1981 |

|

SU998428A1 |

| Способ получения электроизоляционного материала | 1992 |

|

SU1834847A3 |

| Способ изготовления электроизоляционного порошка | 1980 |

|

SU919295A1 |

Изобретение относится к электротехнике, в частности к производству огнеупорных изоляционных материалов, применяемых в различных электронагревательных устройствах, работающих при температурах npeHMiTtetTBeHHO до 1000 С. Цель изсбрете ШЯ - повьггаение срока службы теплоэлектронагревате- лей на основе получаемого материала путем уменьшения содержания магнит- . ных включений в порошке Магнитосо- держащее сырье плавят, охлаждают периклаз, измельчают его до размера эерен менее 0,5 мм, подвергают магнитной сепарации, термообрабатывают, охлаждают, рассеивают на фракции G,- 0,16 мм и менее 0,16 мм, проводят магнитное сепарирование фракции менее 0,16 мм, смешивают с оставшейся частью и вводят сил1псат слоистой структуры, 2 табл. и

Массовая

доля

Fe,0j,

%

б

0,300,020

0,300,020

0,350,025

0,250,010

0,280,016

,5-

е

0,300,020

0,300,020

0,350,025

0,250,010

0,280,016

зернистая состав- ляюшая0,25

Удельное электросопротивление конечного продукта, Ом-см П2и температу е С

1000 800

3,,4-10

0,018

дисперсная составляющая

г

Сепарация

зернистой составляющей

Введение добавки в дисперсную составляющую

Смешение

Конечный продукт

. Т а б л и ц а 2

Свойства электротехнического периклаэв, вьллаштенйого из химически чистого сьфья

Предлагаемый способ

Плавление

Охлаждение

Измельчение

1

Сепарация

Термообработка

Рассев:

Фракции менее 0,5- 0,16 мм

Фракции менее

0,16 мм

Сепарация фра кций

менее О,16 мм

Продолжение табл.1

4,5/10

1,1 -Ш

0,006 0,014 0,008

0,200,016 .

0,200,016

0,240,020

0,160,018

0,180,020

0,160,016.

0,260,020

0,120,008

0,28 0,021

0,20 0,015

0,20 0,015

5,510 1,2-1о

| Авторское свидетельство СССР ( 913836, кл | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1991-02-07—Публикация

1986-10-28—Подача