Изобретение относится к прокатному производству и может быть использовано при изготовлении полос на .сортовых станах.

Целью изобретения является повышение качества полос путем увеличения равномерности охлаждения верхней и нижней поверхностей полосы.

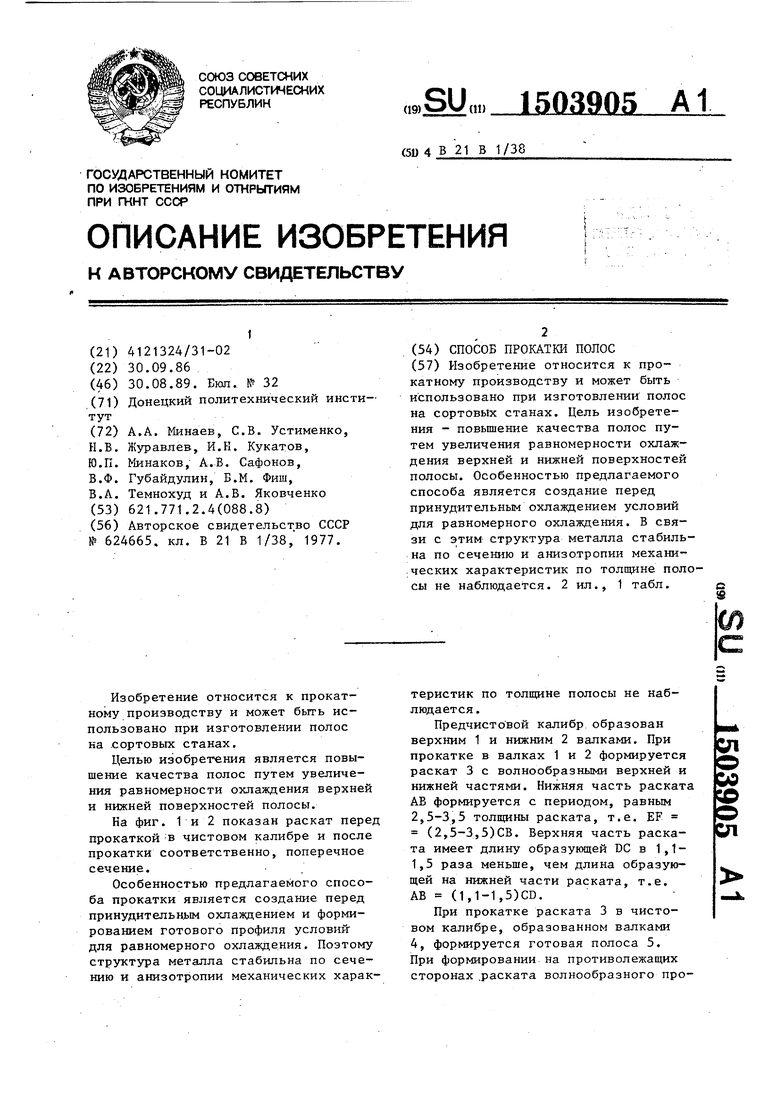

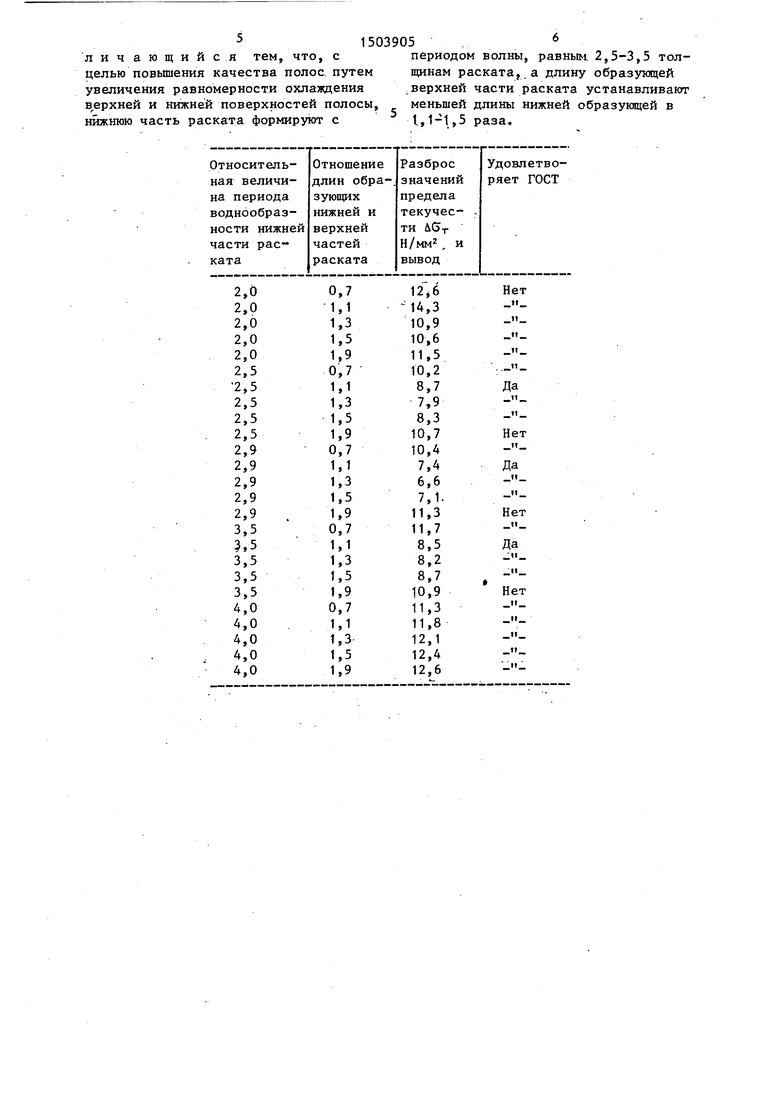

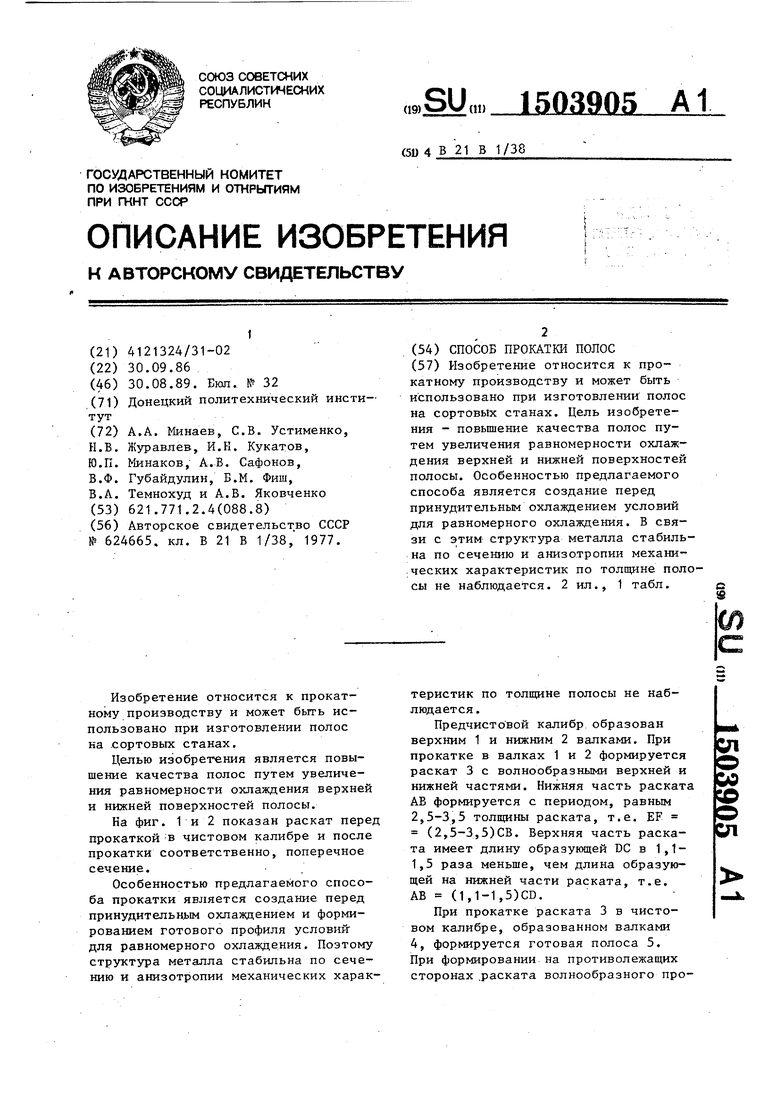

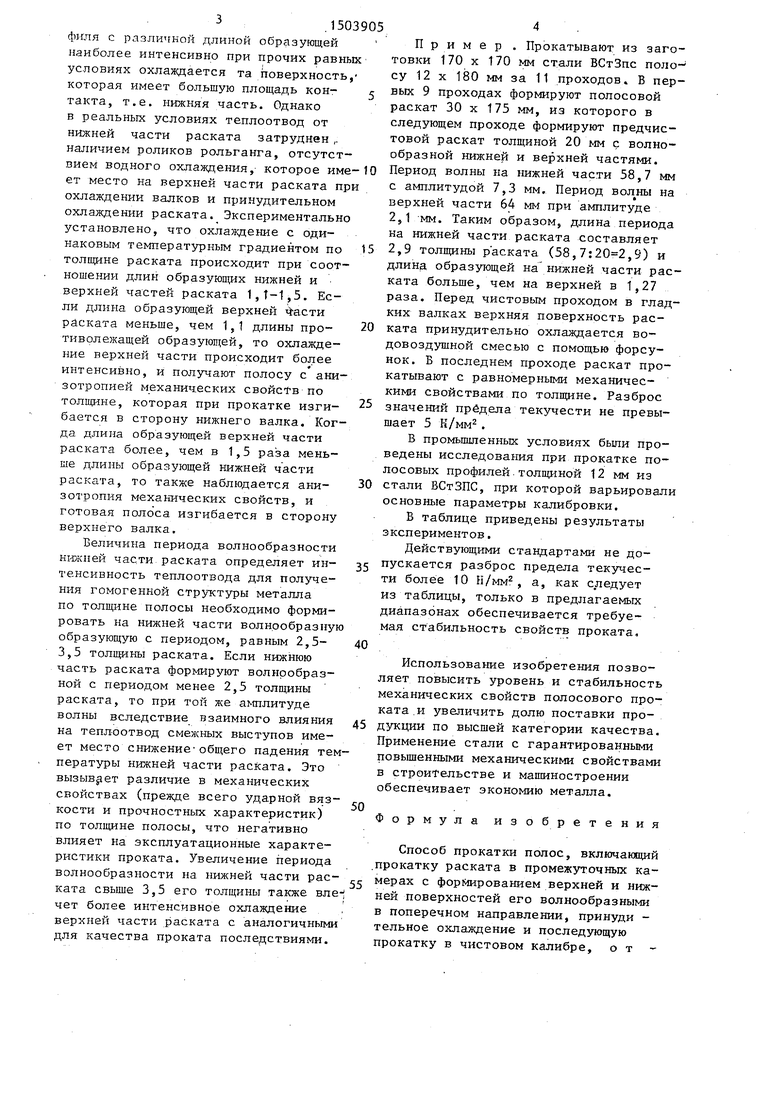

На фиг. 1 и 2 показан раскат перед прокаткой в чистовом калибре и после прокатки соответственно, поперечное сечение.

Особенностью предлагаемого способа прокатки является создание перед принудительном охлаждением и формированием готового профиля условий для равномерного охлаждения. Поэтому структура металла стабильна по сечению и анизотропии механических характеристик по толщине полосы не наблюдается .

Предчисто вой калибр образован верхним 1 и нижним 2 валками. При прокатке в валках 1 и 2 формируется раскат 3 с волнообразными верхней и нижней частями. Нижняя часть раската АВ формируется с периодом, равным 2,5-3,5 толщины раската, т.е. EF (2,5-3,5)СВ. Верхняя часть раската имеет длину образующей DC в 1,1- 1,5 раза меньше, чем длина образующей на нижней части раската, т.е. АВ (1,1-1,5)CD.

При прокатке раската 3 в чистовом калибре, образованном валками 4, формируется готовая полоса 5. При формировании на противолежащих сторонах .раската волнообразного про:п

9

;о :д

.1503

филя с различной длиной образующей наиболее интенсивно при прочих равны условиях охлаждается та поверхность, которая имеет большую площадь кон- такта, т.е. нижняя часть. Однако в реальных условиях теплоотвод от нижней части раската затруднен ,. наличием роликов рольганга, отсутствием водного охлаждения,- которое име ет место на верхней части раската пр охлаждении валков и принудительном охлаждении раската. Экспериментально установлено, что охлаждение с одинаковым те1 тературным градиентом по толщине раската происходит при соотношении длин образующих нижней и верхней частей раската 1,Т-1,5. Если длина образующей верхней асти рйската меньше, чем 1,1 длины про- тиволежащей образующей, то охлаждение верхней части происходит более интенсивно, и ползгчают полосу с анизотропией механических свойств по толщине, которая при прокатке изги- бается в сторону нижнего валка. Когда длина образующей верхней части раската более, чем в 1,5 раза меньше длины образующей нижней части раската, то также наблюдается ани- зотропия механических свойств, и готовая полоса изгибается в сторону верхнего валка.

Величина периода волнообразности нижней части.раската определяет ин- тенсивность теплоотвода для получения гомогенной структуры металла по толщине полосы необходимо формировать на нижней части волнообразную образующую с периодом, равным 2,5- 3,5 толщины раската. Если нижнюю часть раската формируют волнообразной с периодом менее 2,5 толщины раската, то при той же a шлитyдe волны вследствие взаимного влияния на тепл-оотвод смежных выступов имеет место снижение общего падения температуры нижней части раската. Это вызыв51ет различие в механических свойствах (прежде всего ударной вяз- кости и прочностных характеристик) по толщине полосы, что негативно влияет на зксплуатационные характеристики проката. Увеличение периода волнообразности на нижней части рас- ката свыше 3,5 его толщины также вле чет более интенсивное охлаждение верхнер части раската с аналогичными для качества проката последствиями.

Пример . Прокатывают из заготовки 170 X 170 мм стали ВСтЗпс поло су 12 X 180 мм за 11 проходов. В первых 9 проходах формируют полосовой раскат 30 X 175 мм, из которого в следующем проходе формируют предчис- товой раскат толщиной 20 мм с волнообразной нижней и верхней частями. Период волны на нижней части 58,7 мм с амплитудой 7,3 мм. Период волны на верхней части 64 мм при амплитуде 2,1 мм. Таким образом, длина периода на нижней части раската составляет 2,9 толщины раската (58,,9) и длина, образующей на нижней части раската больше, чем на верхней в 1,27 раза. Перед чистовым проходом в гладких валках верхняя поверхность раската принудительно охлаждается во- довоздушной смесью с помощью форсунок. Б последнем проходе раскат прокатывают с равномерными механическими свойствами по толщине. Разброс значений предела текучести не превышает 5 К/мм.

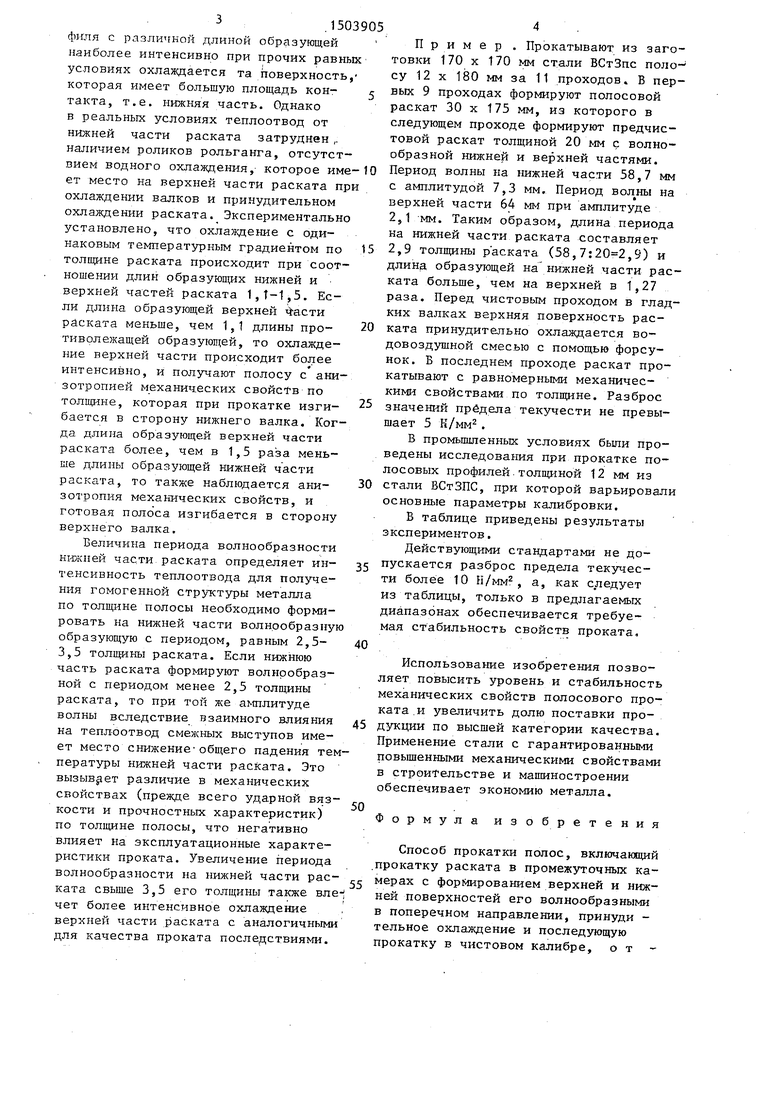

В промьшшенных условиях были проведены исследоваьшя при прокатке полосовых профилей.толщиной 12 мм из стали ВСтЗПС, при которой варьировал основные параметры калибровки.

В таблице приведены результаты зкспериментов.

Действующими стандартами не допускается разброс предела текучести более 10 Н/мм , а, как с.ледует из таблицы, только в предлагаемых диапазонах обеспечивается требуемая стабильность свойств проката.

Использование изобретения позволяет повысить уровень и стабильность механических свойств полосового проката .и увеличить долю поставки продукции по высшей категории качества. Применение стали с гарантированными повышенными механическими свойствами в строительстве и машиностроении обеспечивает экономию металла.

Формула изобретения

Способ прокатки полос, включающий .прокатку раската в промежуточных камерах с формированием верхней и нижней поверхностей его волнообразными в поперечном направлении, принуди - тельное охлаждение и последующую прокатку в чистовом калибре, от

личающийся тем, что, с целью повьшения качества полос, путем увеличения равномерности охлаждения в ерхней и нижней поверхностей полосы, нижнюю часть раската формируют с

м ы,

15039056

периодом волны, равным 2,5-3,5 толщинам раската,.а длину образующей верхней части раската устанавливают меньшей длины нижней образующей в

1,1-1,5 раза.

В

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полос | 1987 |

|

SU1503904A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| СПОСОБ ПРОКАТКИ НИЗКОЛЕГИРОВАННОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА ТОЛСТОЛИСТОВОМ РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2403105C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| Способ прокатки широких листови пОлОС | 1979 |

|

SU810308A1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| СПОСОБ ПРОКАТКИ КАТАНКИ | 2005 |

|

RU2292247C1 |

| СПОСОБ ПРОКАТКИ НИЗКОЛЕГИРОВАННОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА ТОЛСТОЛИСТОВОМ РЕВЕРСИВНОМ СТАНЕ | 2014 |

|

RU2570272C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

Изобретение относится к прокатному производству и может быть использовано при изготовлении полос на сортовых станах. Цель изобретения - повышение качества полос путем увеличения равномерности охлаждения верхней и нижней поверхностей полосы. Особенностью данного способа является создание перед принудительным охлаждением условий для равномерного охлаждения. В связи с этим структура металла стабильна по сечению и анизотропии механических характеристик по толщине полосы не наблюдается. 2 ил., 1 табл.

Составитель О. Румянцева Редактор М. Карданова Техред М.Моргентал Корректор В.Кабаций

Заказ 5181/11

Тираж 459

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., Д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

у

Фие2

Подписное

| Способ получения листового проката | 1977 |

|

SU624665A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-30—Публикация

1986-09-30—Подача