(54) СПОСОБ ГОЛУЧШИЯ ЛИСТОЮГО ШОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства листового проката | 1978 |

|

SU719716A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ прокатки в валках с волнообразным профилем бочки | 2018 |

|

RU2698241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| Прокатный валок | 1987 |

|

SU1544513A1 |

| Способ прокатки полос | 1987 |

|

SU1503904A1 |

| Слиток | 1985 |

|

SU1297955A1 |

Изобретение относится к прокатному производству и может быть использовано при иэГоговлешга горячекатаных и холоднокатаных )1исюв в многоклетьевых станах.

Известен способ производства листовой ста ли, заключаюпщйся в последовательной деформшрш слитка, имеющего прямоугольный профиль в поперечном сечении с последующим изменением профиля в волноображый и саова в орямоугапшый профиль {1.

Однако такой лист имеет поперечную раэнотатцинность, увеличиваю1цуюся от краев к qpewiee части. Появление ее (жязано с наличием ia контакте металла с валками тангенциальных пощшрающих сил трения, которые направлшы к середине бочки валков. Вследствие этого уишрение металла затруднено, что приводит к неравноме1хюму распределению давления металла на валки по длине бочки, изгибу их и шшучепню 1юпере шой разнотолщинности.

Целью изобрете1Шя является уменьшение поперечной разнотолщинности листов.

Это достигается тем, что воднообразный Профиль придают слитку в волнообразном калиGpe, самметрв№евм относительно его осевой го{жзоитальной шюскостн.

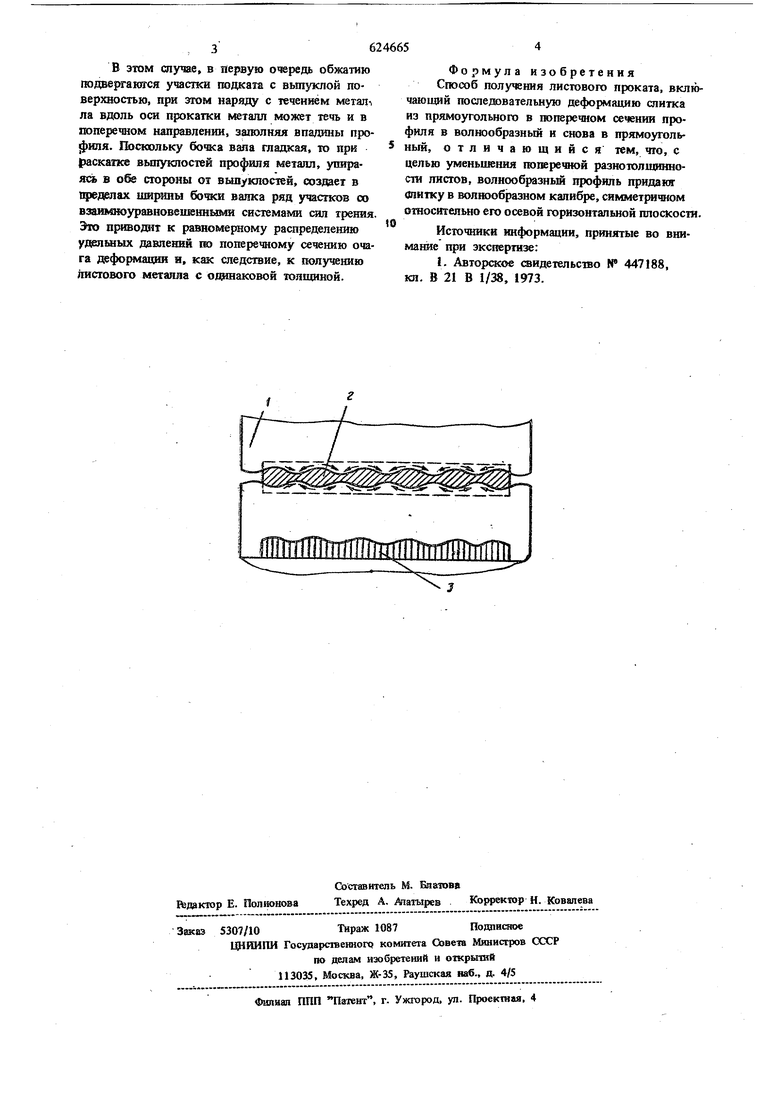

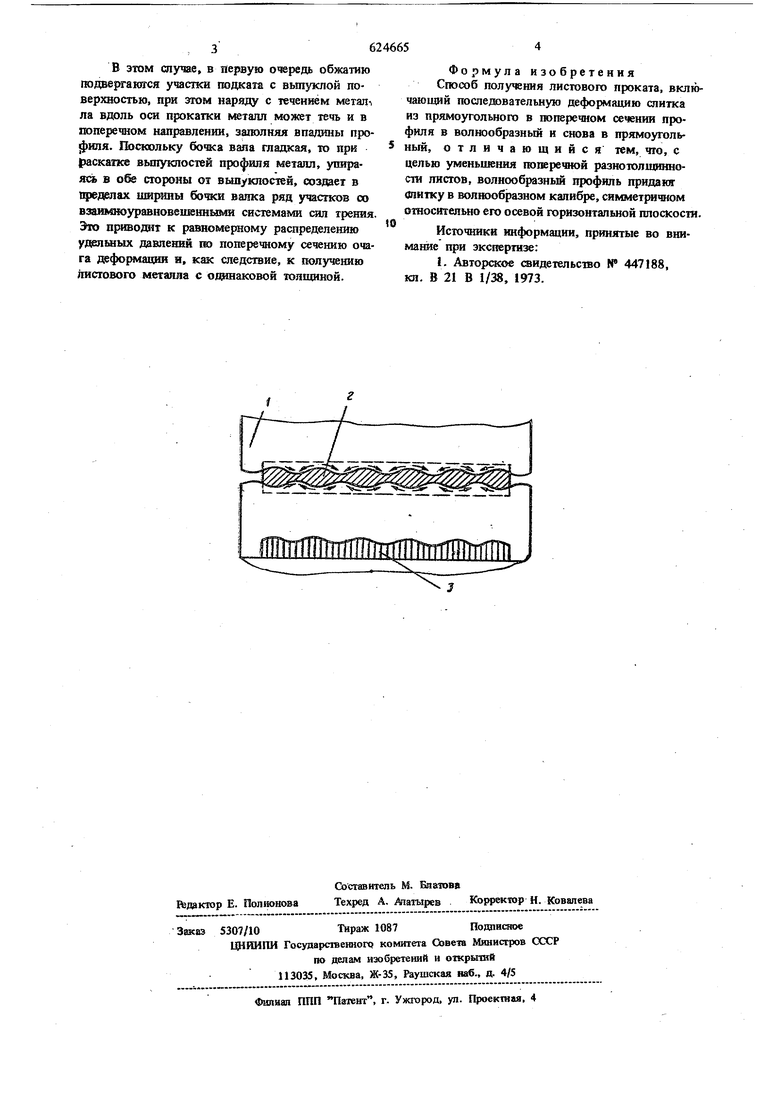

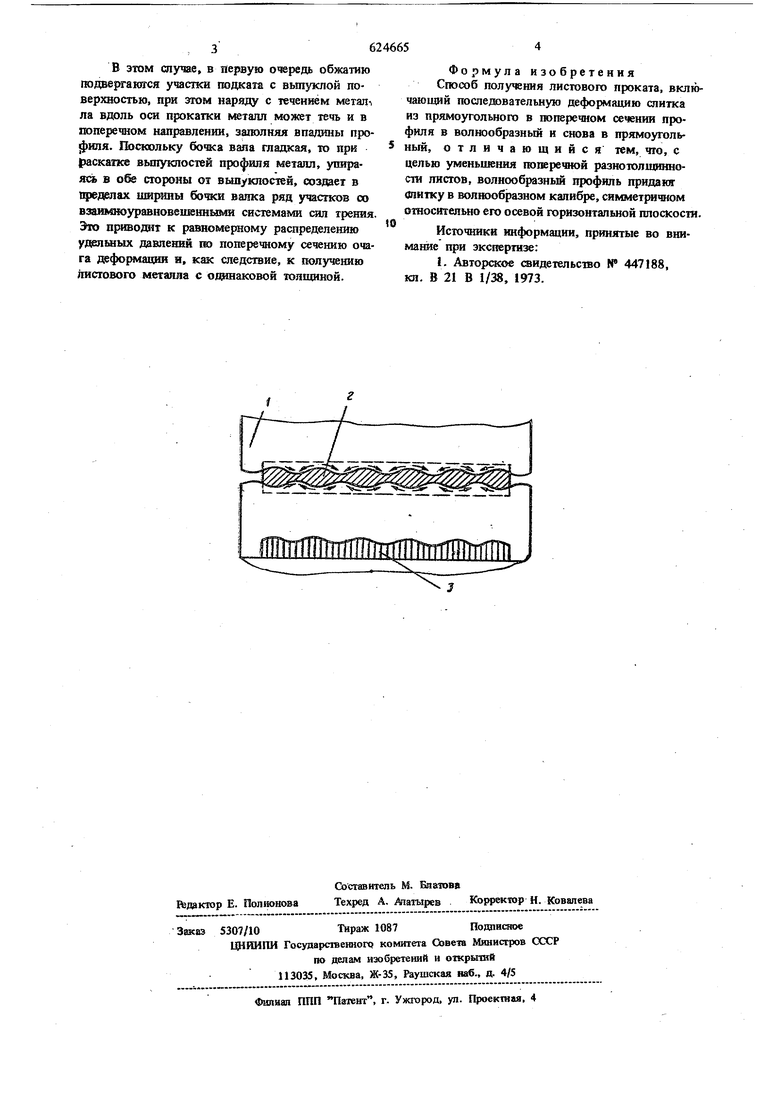

Способ шшюстрируется чертежом.

Вол1юо аэиый калибр имеет валки 1, раскат 2, эпк11н 1 3 распределения удельных дав лений.

При навес ош на обе поверхности металла чжмметричного волнообразного профиля, больщие обжатая подучает металл, деформируемый выпуклыми учаспсами валков, причем металл наряду со смещением в продолыюм направлении получает возможность перемещения в поперечном направлении за счет заполнения впадин на валках. Весь очаг деформации по ширине раз вается на ряд отдельных участков с противоположным направлением сил трения в пределах каждого из участков, вследствие чего они. взаимно уравновешиваются и эпюры /дельных давлений 1Ю длине бочки становятся более равноме;жымн, чем.эпюры, полученные при лрокатке в гладких валках.

Аналогичный механизм деформадии происходит и при последующем обжатии раската с симметричным волнообразным профилем в гладких валках.

В этом случае, в первую очередь обжатию подвергаются участки подката с выпуклой поверхностью, при этом наряду с течением метал-, ла вдоль оси прокатки металл может течь и в поперечном направлении, заполняя впадины . Шскюльку бочка вала гладкая, то при | аскатхе выпуклостей металл, упираясь в обе стороны от выпуклостей, создает в 1феделах ширины бочки валка ряд участков со взаимноуравновешенныгли системами сяя трения. Это приводат к равномерному распределению удельных давлений пэ поперечному сечению очага деформации и, как следствие, к получению листового металла с одинаковой толщиной.

Формула изобретения Способ получения листового проката, включающий последовательную деформацию слитка из прямоугольного в поперечном сечении профиля в волнообразный и снова в прямоугольный, отличающийся тем, что, с целью уменьшения шперечной разноюлшинноста листов, волнообразный профиль приданя опитку в волнообразном калибре, симметричном огносителыю его осевой горизонтальной плоскости.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-09-25—Публикация

1977-06-01—Подача