Известны ирокатиые установки для изготовления методом вибропроката строительных изделий, например, из железобетона.

Прокатные установки такого назначения выполнены с конвейером в виде бесконечной формующей леиты со сменной бортовой оснасткой и включают участок для укладки арматурного каркаса и закладных частей, механизм для распределения смеси, калибруюгций механизм и устройство для термической обработки изделия.

Устройство для термической обработки изделия представляет термокамеру в виде иеиодвижного короба с проходящей внутри пего бесконечной накрывной лентой, герметизирующей обрабатываемое изделие.

Термическая обработка изделий в изолированном от внещней среды пространстве является заключительной стадией технологического процесса его изготовления.

В термокамере изделие подвергается интенсивной тепловой обработке, иапример паром, при температуре 105-110°С, что способствует твердению бетона и придапню изделию иеоблодимой прочности.

Однако процесс отвердевания бетона в такого типа установках происходит медленно, в связи с чем период от момента окончания формоБа)1ия изделия до его распалубки заиимает миого вре.лшни.

В описываемом стане для изготовления методом вибропроката бетонных, железобетонных или иных строительных изделий применено устройство, обеспечивающее сверхускореиное твердение бетоиа.

Путем эксиеримеитальных исследований установлено, что если в свежеуложенном бетоне быстро, за время 30-40 мин, поднять температуру до 105°С при одновременнойгерметизации изделия, т. е. плотном его укрытии со всех сторон, и одновременном непрерывном обжатии изделия с удельным давле1П ем не менее 150 г/слг, то структурообразование цементного камня и его твердение происходят

в несколько раз быстрее, чем при обычпой теиловлажиой обработке.

С учетом изложенного предложено в неподвижно.м коробе устройства термической обработки (термокамере) между ветвями бесконечной накрывной ленты монтировать нажимное приспособлеиие роликового или иного типа, передающее давление на изделие.

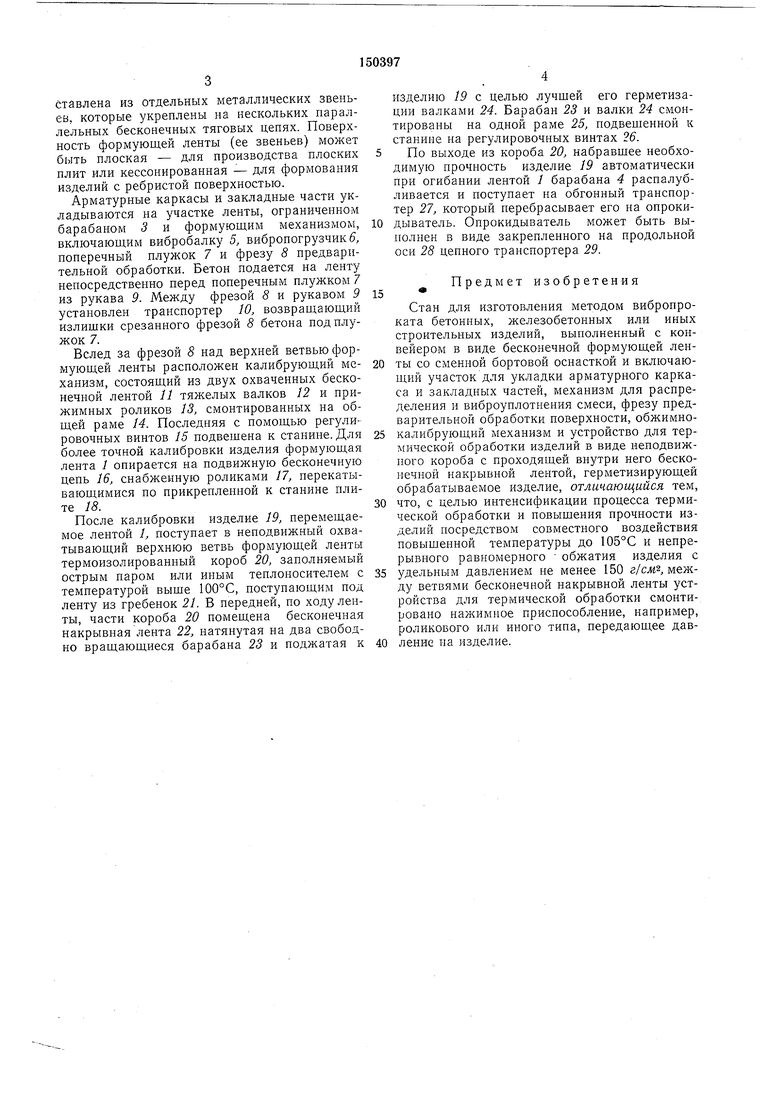

На чертеже схематически изображеи описыоае.мый стан в продольном разрезе.

Помещенный внутри станины (на чертеже не показана) конвейер выполнен в виде бескоиечиой формуюи1ей ленты / со сменной бортоснасткой 2, лента натянута между двумя барабанами 3 к 4 натяжной станции и приставлена из отдельных металлических звеньев, которые укреплены на нескольких параллельных бесконечных тяговых цепях. Поверхность формующей ленты (ее звеньев) может быть плоская - для производства плоских плит или кессонированная - для формования изделий с ребристой поверхностью.

Арматурные каркасы и закладные части укладываются на участке ленты, ограниченном барабаном 3 и формующим механизмом, включающим вибробалку 5, вибропогрузчик 5, поперечный плужок 7 и фрезу 8 предварительной обработки. Бетон подается на ленту непосредственно перед поперечным плужком 7 из рукава 9. Между фрезой 8 и рукавом 9 установлен транспортер 10, возвращающий излишки срезанного фрезой 8 бетона под плужок 7.

Вслед за фрезой 8 над верхней ветвью формующей ленты расположен калибрующий механизм, состоящий из двух охваченных бесконечной лентой 11 тяжелых валков 12 и прижимных роликов 13, смонтированных на общей раме 14. Последняя с помощью регулировочных винтов 15 подвешена к станине. Для более точной калибровки изделия формующая лента 1 опирается на подвижную бесконечную цепь 16, снабженную роликами 17, перекатывающимися по прикрепленной к станине плите 18.

После калибровки изделие 19, перемещаемое лентой 1, поступает в неподвижный охватывающий верхнюю ветвь формующей ленты термоизолированный короб 20, заполняемый острым паром или иным теплоносителем с температурой выще 100°С, поступающим под ленту из гребенок 21. В передней, по ходу ленты, части короба 20 помещена бесконечная накрывная лента 22, натянутая на два свободно вращающиеся барабана 23 и поджатая к

изделию 19 с целью лучщей его герметизации валками 24. Барабан 23 и валки 24 смонтированы на одной раме 25, нодвещенной к станине на регулировочных винтах 26.

По выходе из короба 20, набравщее необходимую прочность изделие 19 автоматически при огибании лентой 1 барабана 4 распалубливается и поступает на обгонный транспортер 27, который перебрасывает его на опрокидыватель. Опрокидыватель может быть выполнен в виде закрепленного на продольной оси 28 цепного транспортера 29.

Предмет изобретения

Стан для изготовления методом вибропроката бетонных, железобетонных или иных строительных изделий, выполненный с конвейером в виде бесконечной формующей ленты со сменной бортовой оснасткой и включающий участок для укладки арматурного каркаса и закладных частей, механизм для распределения и виброуплотнения смеси, фрезу предварительной обработки поверхности, обжимнокалибрующий механизм и устройство для термической обработки изделий в виде неподвижного короба с проходящей внутри него бесконечной накрывной лентой, герметизирующей обрабатываемое изделие, отличающийся тем,

что, с целью интенсификации процесса термической обработки и повыщения прочности изделий посредством совместного воздействия повышенной температуры до 105°С и непрерывного равномерного обжатия изделия с

удельным давлением не менее 150 г/см, между ветвями бесконечной накрывной ленты устройства для термической обработки смонтировано нажимное приспособление, например, роликового или иного типа, передающее давление на изделие. f X /.../.,-, Ill ill г т Д Д Д Д /7 / /

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибропрокатная конвейерная линия для изготовления железобетонных изделий | 1984 |

|

SU1242380A1 |

| Вибропрокатный стан для непрерывного изготовления железобетонных изделий типа панелей и плит | 1965 |

|

SU468784A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1970 |

|

SU272120A1 |

| Прокатный стан для изготовления панелей из быстротвердеющих гипсобетонных смесей | 1981 |

|

SU1065200A1 |

| ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙА-*.*.— | 1973 |

|

SU376229A1 |

| «ВНИИПРОЕКТЭЛЕКТРОМОНТАЖ» | 1973 |

|

SU375186A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU973367A1 |

| КОНВЕЙЕР ДЛЯ ИЗГОТОВЛЕНИЯ МЕЛКИХ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1971 |

|

SU309831A1 |

| Установка для производства минераловатных плит | 1950 |

|

SU89775A1 |

| ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ИЗ 1'*^^'"^;г-' '^^Гг|УЙ*СЖ^ | 1971 |

|

SU305064A1 |

Даты

1962-01-01—Публикация