Предметом изобретения является установка для производства минераловатных плит, в которой применены мешалки для гидромассы, формующий коивейер с отсасывающими приспособлениями, резаком и подирессовывающей лентой и съемное присиособление для плит. Отличительная особенность описываемой установки состоит в применении мещалки для гидромассы, снабженной вращающимися барабанами со штырями для равномерного продвижения массы иа формующий конвейер и жалюзийной решеткой для отделения примесей.

Установка предназначается для формовки плит из минеральных волокон, обработанных битумной эмульсией, может быть приспособлена для формовки илит с применением гидромассы с дрзтими компонентами, кроме минеральных волокон, формовать цилиндрические полые заготовки способом рулонироваиия, которые после сушки могут быть разделаны на скорлуиы.

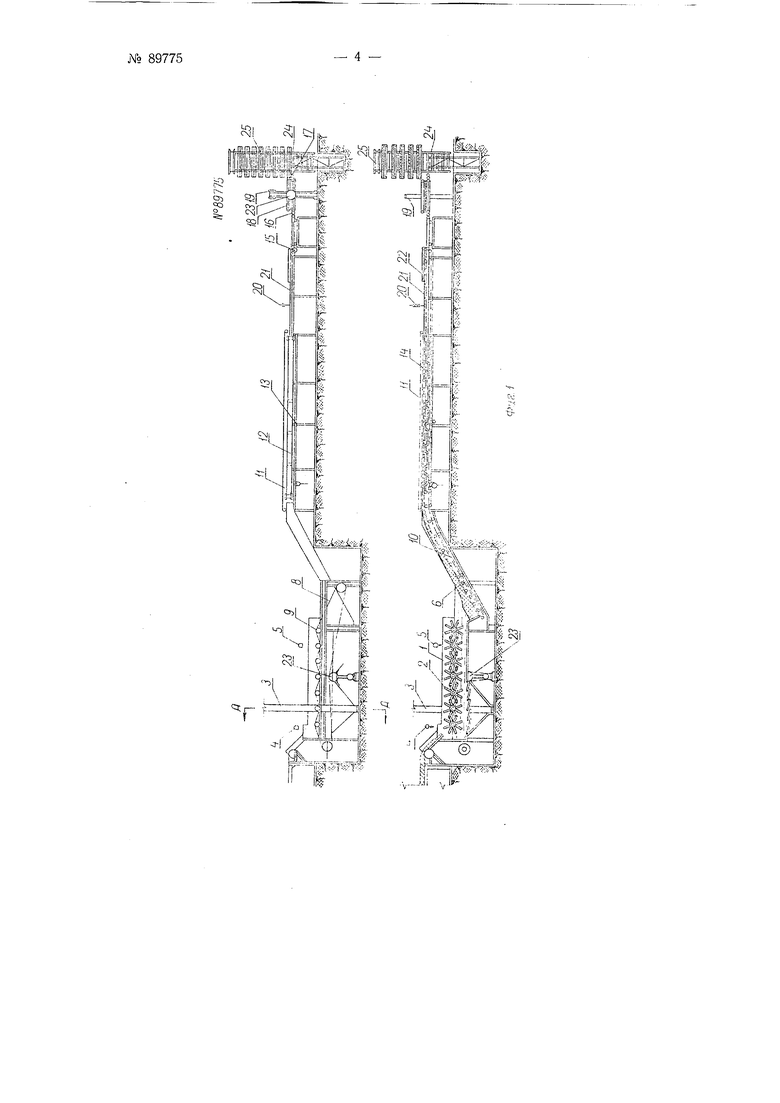

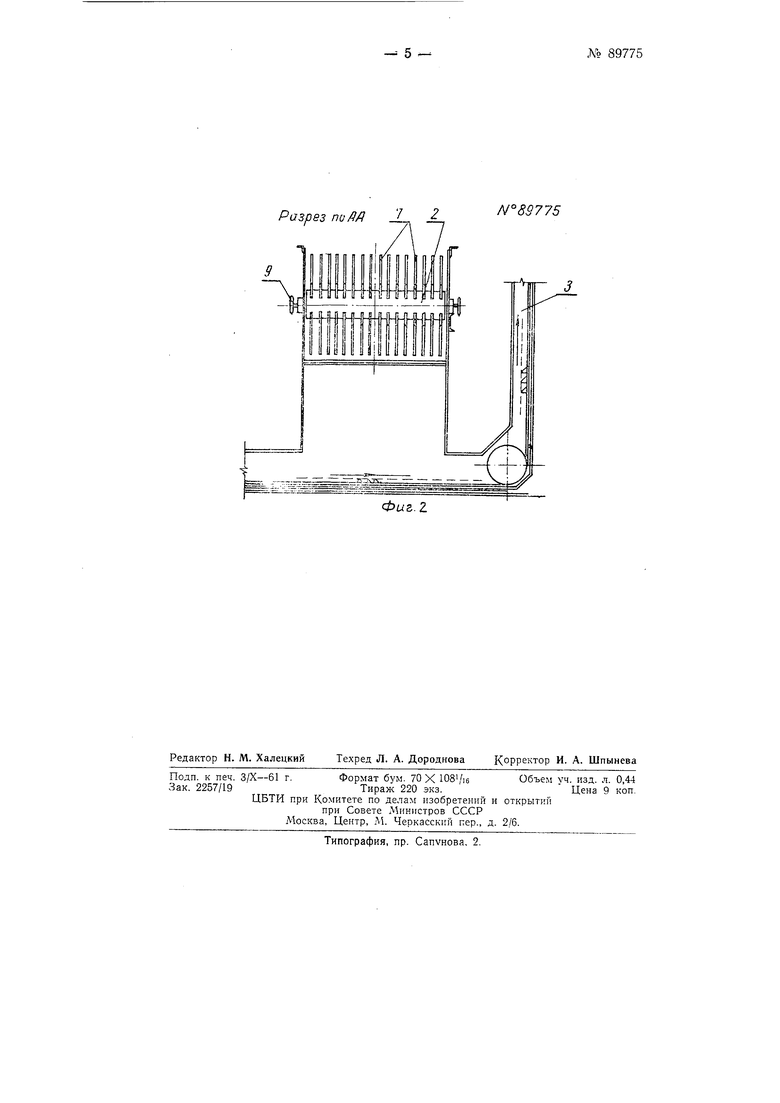

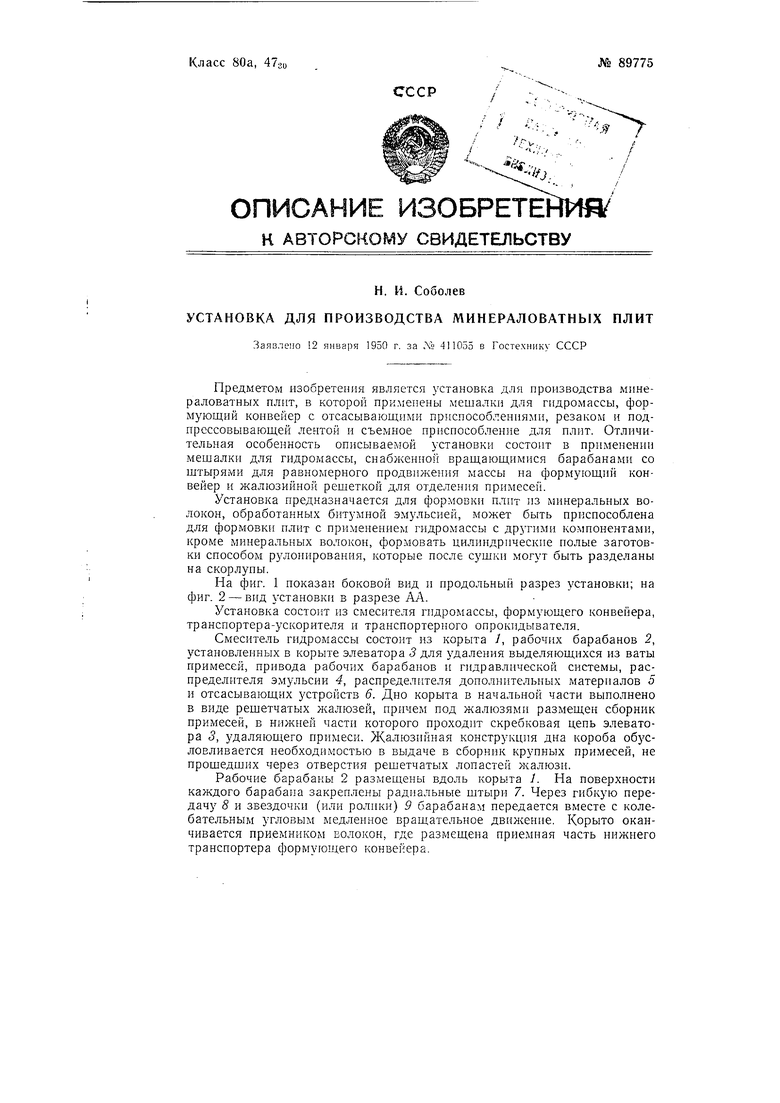

На фиг. 1 показан боковой вид и иродольный разрез установки; на фиг. 2 - вид установки в разрезе АА.

Установка состоит из смесителя гидромассы, формующего конвейера, транспортера-ускорителя и транспортерного опрокидывателя.

Смеситель гидромассы состоит из корыта /, рабочих барабанов 2, установленных в корыте элеватора 5 для удаления выделяющихся из ваты примесей, привода рабочих барабанов и гидравлической системы, распределителя эмульсии 4, распределителя дополнительных материалов 5 и отсасывающих устройств 6. Дио корыта в начальной части выполнено в виде рещетчатых жалюзей, причем под жалюзями размещен сборник примесей, в нижней части которого проходит скребковая цепь элеватора 3, удаляющего примеси. Жалюзийная конструкция дна короба обусловливается необходимостью в выдаче в сборник крупных примесей, не прошедших через отверстия решетчатых лопастей жалюзи.

Рабочие барабаны 2 размещены вдоль корыта }. На поверхности каждого барабана закреплены радиальные штыри 7. Через гибкую передачу 8 и звездочки (или ролики) 9 барабанам передается вместе с колебательным угловым медленное вращательное движение. Корыто оканчивается приемником волокон, где размещена приемная часть нижнего транспортера формующего конвейера.

№ 89775Формующий KOHBeiiep состоит из нижнего транспортера JO, верхнего опрессовывающего транспортера 11, боковых формующих транспортеров 12 и станины 13, с вакуум-коробками 14 для отсоса влаги из формуемой минераловатной плиты. Дополнительными устройствами формующего конвейера являются вакуумная установка и «пневматический съемник (на чертеже не показано). Транспортеры с металлическими сетчатыми лептами обеспечпвают отсос влаги из формуемой массы методом вакуумирования. Нижний трапсиортер имеет привод. Верхний транспортер приводится в движение через передачу от нижнего транспортера. Боковые транспортеры работают без привода за счет сил тренкя, возникающих между рабочими ветвями транспортеров. Верхний транспортер может в небольших пределах смещаться по вертикали, что дает возможность выпускать плиты различпой толщины.

Транспортер-ускоритель пе имеет самостоятельпого привода. Он может смещаться на незначительную величипу вдоль устаповки, при смещении влево транспортерная лепта, вследствие присоединения левого барабана к фрикционному шкиву 15, начинает двигаться со скоростью LJi, а ори смещении вправо, вследствие присоедине} ия правого барабана к фрикционному шкиву 16 транспортерного опрокидывателя (с одновременным присоединением фрикционного привода 17 к транспортерам опрокидывателя), начинает двигаться со скоростью Ua, при этом Uo больше Ui.

Транспортерный опрокидыватель состоит из общей стапипы 18. рамы 19, фрикционного привода 17 транспортеров и привода опрокидывателя. На оси каждого из транспортерных барабанов имеется фрикционный щкив 16, правый шкив нижнего транспортера служит для присоединения к фрикционному приводу .7, а левый-для кинематического присоединения к траиснортеру-ускорителю. Рабочие ветви обоих транспортеров имеют одинаковую по значению и направлению скорость Ug. Расстояние меледу рабочими ветвями транспортеров может быть изменено в соответствии с различной толщиной выпускаемых плит.

Работа установки по формовке плит из волокон, обработанных битумной эмзльсией, ведется следующим образом. Минеральная вата попадает на штыри 7 первого рабочего барабана по направляющему лотку и, при его вращении, поступает в корыто, напо пшнное битумной эмульсией, которая в месте поступления 5аты непрерывно подается через распределитель 4. В KOppJTe при помощи штырей 7 рабочих барабанов 2 происходит обработка волокон биту.мной эмульсией. Эта обработка осуществляется при угловых колебаниях рабочих барабанов, в результате чего происходит разделение ваты на волокна, выделение из нее примесей и поддержание волокон во взвешенном состоянии. Вращение барабанов обеспечивает продвижение гидромассы вдоль корыта. Нодача дезэмульгирующих материалов происходит через распределитель 5. Выделившиеся в передней части корыта примеси ваты через решетчатые жалюзи проваливаются в приемник и удаляются элеватором 3. В конце корыта минеральные волокна осаждаются па движущуюся сетчатую ленту формующего конвейера, где происходит процесс удаления отработанной эмульсии через отсасывающие устройства 6, размещенные под транспортером. Отсос отработанной эмульсии происходит без понижения уровня ее в корыте, т. к. через распределитель о производится пополнение эмульсии. Выданный из корыта слой минеральных волокон постзпает в зону формовки и обезвоживания. После формовки лента минеральной плиты режется на отдельные плиты автоматически действуклцим дисковылг ножом 20.

На поверхность плит 21 при помощл держателя, пневматического съемника, укладываются жесткие поддоны 22. После поетупленпя двух плит с общим поддоном на трансгтортерл скорнтель осуществляется автоматическая трапспортнровка н уборка нлнт:

а)транспортер-ускоритель смещается вправо и прнсоеднпяется через фрикционный щкив J6 к транспортерам опрокидывателя, одновременно привод /7 смещается влево и присоединяется к транснортерам опрокндывателя н плиты с поддоном перемещ.аются со скоростью Uo на опрокидыватель;

б)когда плиты доходят до серед И ы длины транспортеров опрокидывателя, транспортер-ускоритель емещается влево н присоединяется к транспортеру формующего коивеиера; при этом привод 17 смещается вправо и отключается от трапспортера-оирокидывателя;

в)после этого общая стапика 18 опрокидывателя поворачивается вокруг оси 23 на 180 и плиты ложатся на общнй поддон:

г)затем происходит вторичное присоединение привода /7 к транспортерам опрокидывателя и поддон с илитам : смещается на приемный рольгаиг 24, после чего происходит с:,1ещеиие привода 17 вправо и его отключение;

д)вслед за этим ироисходит подъем каретки снижателя вместе с

дон с плитами укладываетея на полку этажерки. Затем цикл повторяется.

Предмет изобретения

1.Установка для производства минераловатных плит, в KOTOpofi применены мещалки для гидромассы, формующий конвейер с отсасывающилги ириспособлеииями, резаков li подпрессовывающе лентой н съемное приспособление для плит, отличающаяся тем, что мешалка для гидромассы оборздована несколькими вращающ11мися барабанами, на которых расположены И1тыри для равномерного направленпя массы на формующ.ий конвейер.

2.Устаиовка по п. 1. отличающаяся тем, что мешалка оборудована решеткой жалюзийного типа для отделения крупных включений из гидромаесы.

3.В установке по п. 1 применение транспортерного опрокидывателя, выполненного в виде двух смонтированных на общей раме взаимно-параллельных и размещенных один над транспортеров, могущих вращаться вокруг горизонтальной осн для укладки плит на поддоны и выдачи плит на поддонах на вагонетку.

Разрез поДД J

№89775

Фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1477545A1 |

| Линия для изготовления жестких минераловатных плит | 1987 |

|

SU1395501A1 |

| Поточная линия для изготовления жестких минераловатных плит "изотроп | 1978 |

|

SU753837A1 |

| Способ для изготовления теплои звукоизоляционных изделий | 1977 |

|

SU695991A1 |

| Линия для изготовления гидрофобизированных минераловатных изделий | 1985 |

|

SU1315315A1 |

| Битумная Эмульсия | 1978 |

|

SU887600A1 |

| Способ изготовления теплоизоляционных изделий | 1976 |

|

SU607829A1 |

| Способ получения акустических и теплоизоляционных материалов | 1981 |

|

SU1025705A1 |

| Установка для изготовления теплоизоляционных плит из гидромассы | 1980 |

|

SU906975A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МИНЕРАЛОВАТНОГО ИЗДЕЛИЯ | 2004 |

|

RU2277471C2 |

Авторы

Даты

1950-01-01—Публикация

1950-01-12—Подача