Изобретение относится к металлургии, а именно к непрерывной разливке металла.

Пелью изобретения является повышение выхода годного слитка с отношением расстояния между узкими гранями к расстоянию ме)вду широкими гранями 1,2-2,5 и площадью поперечного сечения 900-1500 см.

Способ осуществляют следунлцим образом.

Осуществляют непрерьшную разливку стали марок У8, 6002А и 5ХНМ на трехручьевой установке непрерывной разливки вертикального типа в кристаллизаторы восьмигранного поперечного сечения 270 х 370 мм.

Масса металла в ковше 70 т. При весе одного погонного метра 700 кг общая длина отлитых слитков равна 100 м, на одном ручье - 33,3 м. Подачу металла в кристаллизаторы производят непосредственно из сталеразлн- вочного ковша через трехстаканное бесстопорное промежуточное разливочное устройство с переливными порогами

под уровень мениска металла в кристаллизаторе. мениска металла производят чистым порошкообразным графитом. Время затвердевания восьмигранного слитка сечением 270к370мм по расчетным и экспериментальным данньш равно 30 мин.

Разливку производят с подачей металла во все три ручья, рабочая скорость вытягивания равна 0,5 м/мин. В конце процесса разливки в каждом ручье скорость вытягивания уменьшают на 10-15% (величина которой равна 0,425-0,45 м/мин) и на этой скорости во всех трех ручьях вытягивают в течение 0,6-0,8 времени полного затвердевания слитка, т.е. в течение 18-24 мин, до прекращения поступления металла из ковша.

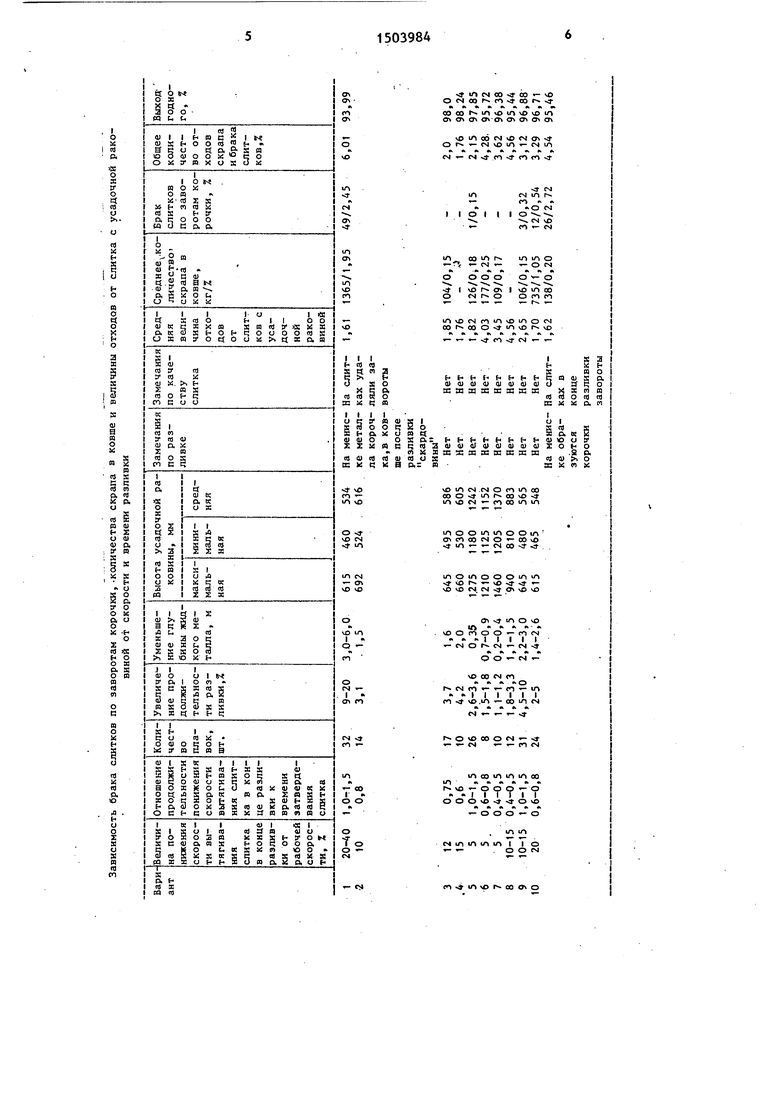

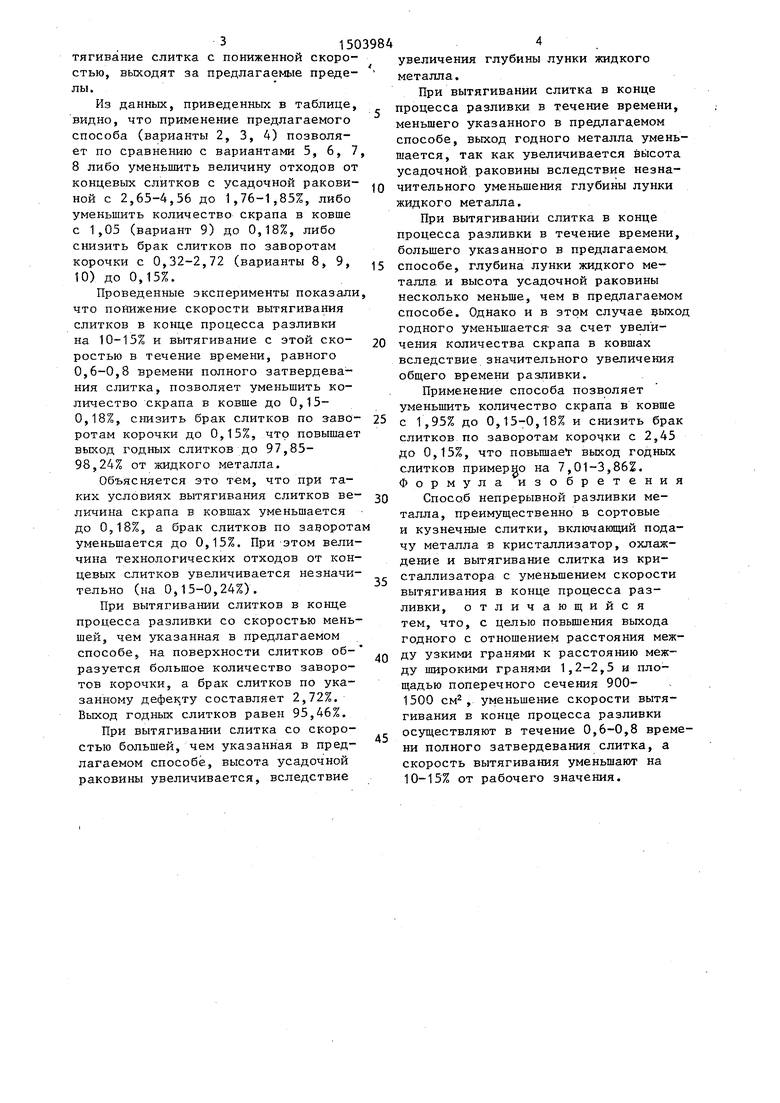

Результаты опррбования приведены в таблице, в которой приведены также результаты опробования известных способов (вариант 1) и способов, в которых скорость вытягивания слитка в конце процесса разливки и время, в течение которого производилось высл

с

о со

00 4i

3150

тягивание слитка с пониженной скоростью, выходят за предлагаемь1е преде- лы.

Из данных, приведенных в таблице, видно, что применение предлагаемого способа (варианты 2, 3, 4) позволяет по сравнению с вариантами 5, 6, 7 8 либо уменьшить величину отходов от концевых слитков с усадочной ракови- ной с 2,65-4,56 до 1,76-1,85%, либо уменьшить количество скрапа в ковше с 1,05 (вариант 9) до 0,18%, либо снизить брак слитков по заворотам корочки с 0,32-2,72 (варианты 8, 9, 10) до 0,15%.

Проведенные эксперименты показали что понижение скорости вытягивания слитков в конце процесса разливки на 10-15% и вытягивание с этой ско- ростью в течение времени, равного 0,6-0,8 времени полного затвердевания слитка, позволяет уменьшить количество скрапа в ковше до 0,15- 0,18%, снизить брак слитков по заво- ротам корочки до 0,15%, что повышает выход годных слитков до 97,85- 98,24% от жидкого металла.

Объясняется это тем, что при таких условиях вытягивания слитков ве- личина скрапа в ковшах уменьшается до 0,18%, а брак слитков по заворота уменьшается до 0,15%. При этом величина технологических отходов от концевых слитков увеличивается незначительно (на 0,15-0,24%).

При вытягивании слитков в конце процесса разливки со скоростью меньшей, чем указанная в предлагаемом способе, на поверхности слитков об- разуется большое количество заворотов корочки, а брак слитков по указанному дефекту составляет 2,72%. Выход годных слитков равен 95,46%.

При вытягивании слитка со скоростью большей, чем указанная в предлагаемом способе, высота усадочной раковины увеличивается, вследствие

« С

0 5

0

5

увеличения глубины лунки жидкого металла.

При вытягивании слитка в конце процесса разливки в течение времени, меньшего указанного в предлагаемом способе, выход годного металла уменьшается, так как увеличивается высота усадочной раковины вследствие незначительного уменьшения глубины лунки жидкого металла.

При вытягивании слитка в конце процесса разливки в течение времени, большего указанного в предлагаемом, способе, глубина лунки жидкого металла и высота усадочной раковины несколько меньше, чем в предлагаемом способе. Однако и в этом случае еыход годного уменьшается- за счет увеличения количества скрапа в ковшах вследствие значительного увеличения общего времени разливки.

Применение способа позволяет уменьшить количество скрапа в ковше с 1,95% до 0,15-0,18% и снизить брак слитков по заворотам корочки с 2,45 до 0,15%, что повьш1ает выход годных слитков примерно на 7,01-3,86%. Формула изобретения

Способ непрерывной разливки металла, преимущественно в сортовые и кузнечные слитки, включающий подачу металла в кристаллизатор, охлаждение и вытягивание слитка из кристаллизатора с уменьшением скорости вытягивания в конце процесса разливки, отличающийся тем, что, с целью повьш1ения выхода годного с отношением расстояния между узкими гранями к расстоянию между широкими гранями 1,2-2,5 н площадью поперечного сечения 900- 1500 см, уменьшение скорости вытягивания в конце процесса разливки осуществляют в течение 0,6-0,8 времени полного затвердевания слитка, а скорость вытягивания уменьшают на 10-15% от рабочего значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной разливки металла | 1977 |

|

SU944759A1 |

| Способ непрерывного литья заготовок | 1982 |

|

SU1060300A1 |

| Способ непрерывной разливки металла | 1989 |

|

SU1668018A1 |

| Способ заливки крупногабаритных форм "Каскад | 1978 |

|

SU777982A1 |

| Способ сифонной разливки стали | 1988 |

|

SU1538987A1 |

| Способ непрерывной разливки стали методом плавка на плавку | 1990 |

|

SU1770044A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ МЕТОДОМ ПЛАВКА НА ПЛАВКУ | 2002 |

|

RU2214884C2 |

| Способ непрерывной разливки инструментальных сталей | 1989 |

|

SU1668019A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2004 |

|

RU2245754C1 |

| Способ непрерывного горизонтального литья металлов | 1982 |

|

SU1088206A1 |

Изобретение относится к металлургии. Целью изобретения является повышение выхода годного слитка с отношением расстояния между узкими гранями к расстоянию между широкими гранями 1,2-2,5 и площадью поперечного сечения 900-1500 см2. При разливке крупных сортовых и кузнечных слитков с площадью поперечного сечения 900-1500 см2 в конце разливки в течение времени, равного 0,6-0,8 времени полного затвердевания слитка, скорость вытягивания уменьшают на 10-15%. 1 табл.

| Способ непрерывной разливки металла | 1977 |

|

SU944759A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-08-30—Публикация

1988-08-24—Подача