1

-(21) 4197711/25-28 (22) 20.02.87 (46) 30о08.89, Бюл. № 32

(71)Белорусский политехнический институт

(72)АоИоКочергин, ГоИ.Беляева, В.Д.Русый и В.А.Бакин

(53)620о179 (088.8)

(Зб) Авторское свидетельство СССР

№ 1211639. кл. G 01 N 3/58, 1986.

I

(54)СПОСОБ КОНТРОЛЯ ОБРАБАТЫВАЕМОСТИ СТАЛЕЙ

(57) Изобретение относится к испытательной технике, в частности к контролю обрабатываемости. Цель изобре- .тения - повьпиение точности за счет исключения влияния структуры поверхностных слоев заготовки. Выбирают партию заготовок с различной структурой и комплект режущего инструмента При различных условиях резания производят резание этих заготовок, фиксируют среднюю температуру в зоне резания, определяют значение остаточной намагниченности, по интенсивности износа резца определяют скорость резания. Строят зависимость скорости резания от градиента остаточной намагниченности, нагревают основную заготовку до средней температуры в зоне резания, замеряют остаточную намагниченность и по этим данным определяют значение скорости резания,по которой судят об обрабатьшаемости заготовки. 1 ил.

(/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки заготовок из доэвтектоидных легированных карбидообразующими элементами сталей | 1990 |

|

SU1781310A1 |

| Способ неразрушающего контроля обрабатываемости заготовок из углеродистых и легированных сталей | 1983 |

|

SU1211639A1 |

| Способ определения оптимальной геометрии передней поверхности режущего инструмента | 1978 |

|

SU975221A1 |

| Способ обработки трудообрабатываемых материалов | 1981 |

|

SU1034840A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2584339C1 |

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| Способ термической обработки заготовок | 1982 |

|

SU1068508A1 |

| Способ термической обработки горячекатаных стальных заготовок | 1984 |

|

SU1257103A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2012 |

|

RU2540444C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459193C1 |

Изобретение относится к испытательной технике , в частности, к контролю обрабатываемости. Цель изобретения - повышение точности за счет исключения влияния структуры поверхностных слоев заготовки. Выбирают партию заготовок с различной структурой и комплект режущего инструмента. При различных условиях резания производят резание этих заготовок, фиксируют среднюю температуру в зоне резания, определяют значение остаточной намагниченности, по интенсивности износа резца определяют скорость резания. Строят зависимость скорости резания от градиента остаточной намагниченности, нагревают основную заготовку до средней температуры в зоне резания, замеряют остаточную намагниченность и по этим данным определяют значение скорости резания, по которой судят об обрабатываемости заготовки. 1 ил.

Изобретение относится к испытательной технике, в частности к контролю обрабатьшаемостио

Цель изобретения - повышение точности за счет учета структурных преобразований испытуемого материала

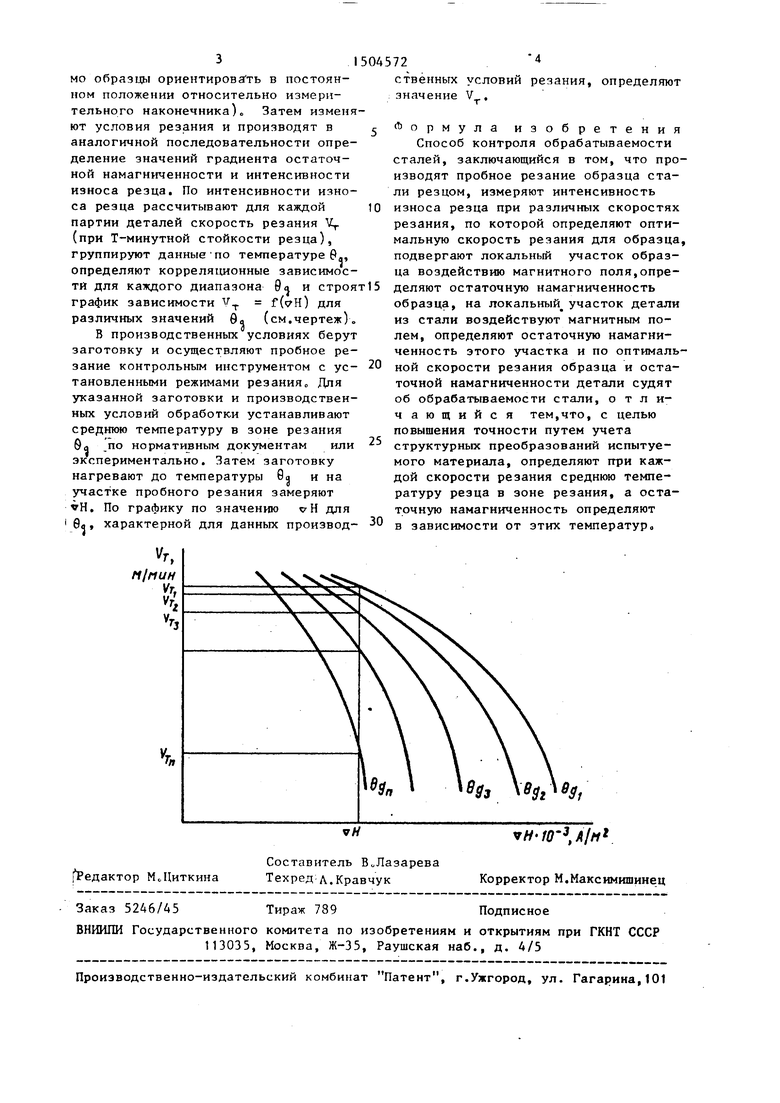

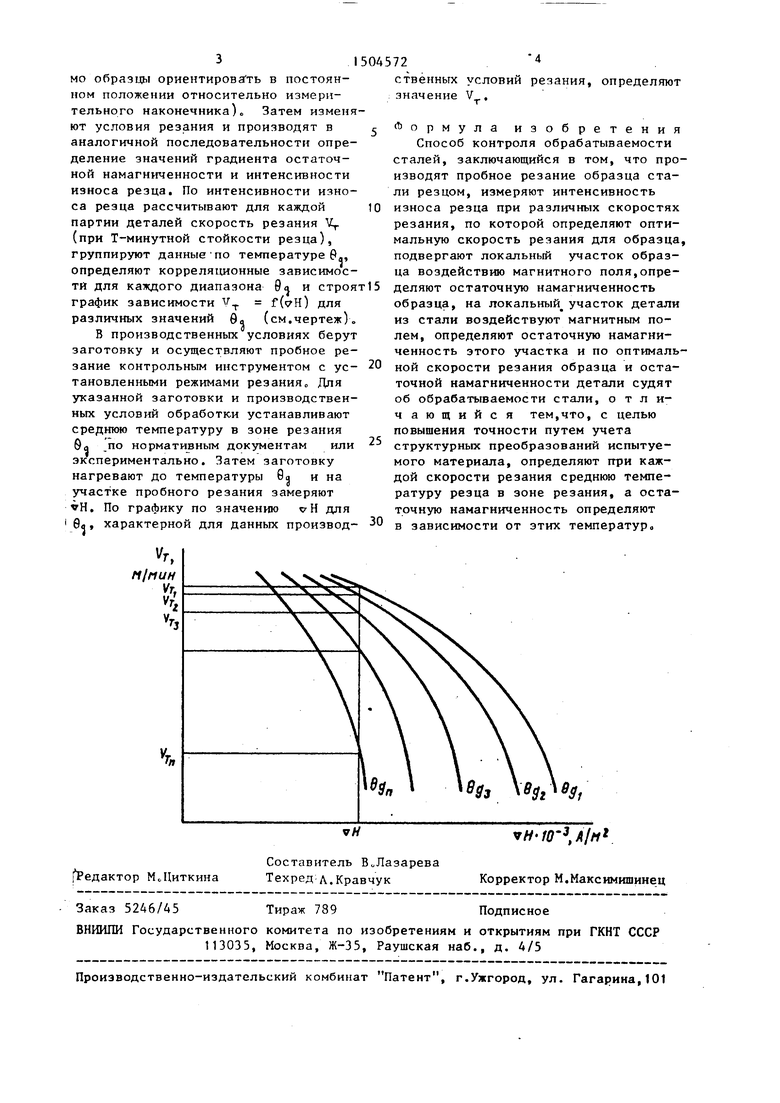

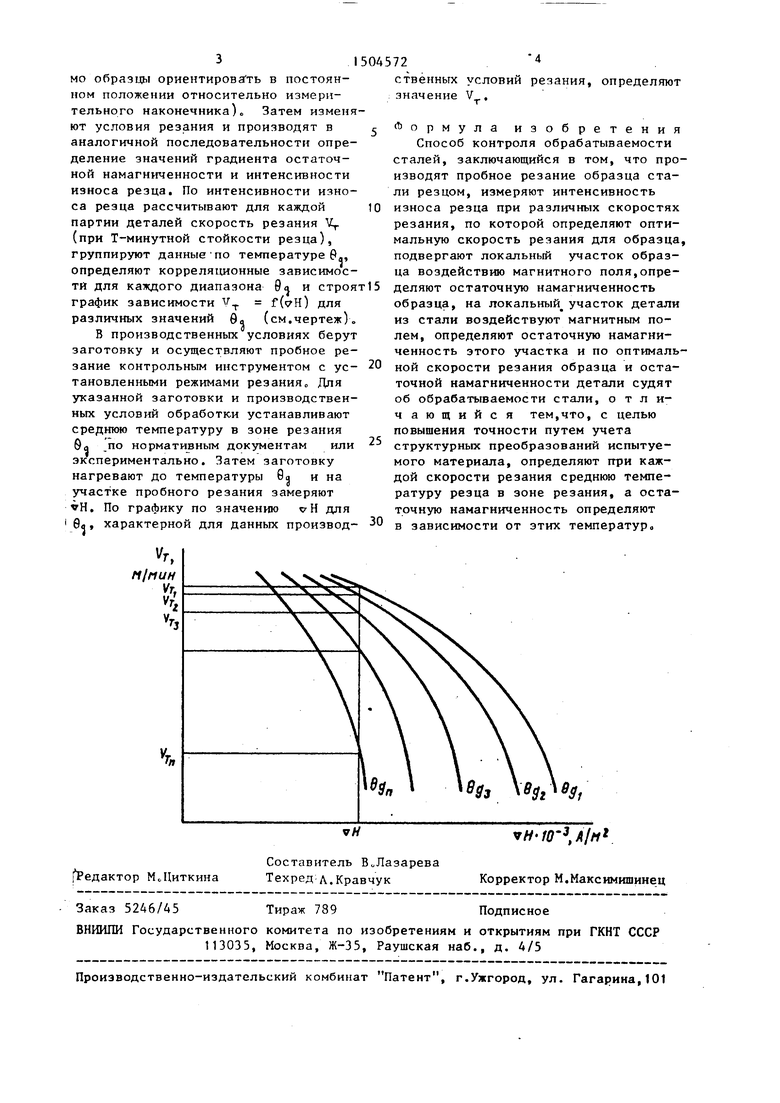

На чертеже представлена корреляционная зависимость между градиентом остаточной намагниченности vH и оптимальной скоростью резания V для различных условий обработки, характеризующихся температурой в зоне резания Уа . о

Способ осуществляется следующим

образом.

Для построения корреляционных зависимостей выбирают партию заготовок с различной микроструктурой из материала обрабатываемых заготовок и

комплект режущего инструмента,используемого в производственных условиях. Затем производят резание образцов с различными микроструктурами с постоянными условиями резания и определяют интенсивность износа резцов.При этом одновременно фиксируют среднюю температуру в зоне резания 9. На каждом образце производят пробное резание контрольным инструментом с заранее установленными режимами резания, которые постоянны для всех образцов, эти образцы нагревают до температуры 0а, характерной для обработки обра зцов в производственных условиях, и на участке пробного резания нагретых образцов определяют значение градиента остаточной намаг- ниченности vH (при этом необходи01

с:

4 СЛ

fPeдaктop МсЦиткина

Составитель ВоЛазарева Техред Л.Кравчук

H-W .A/M Корректор М.Максимишинец

Авторы

Даты

1989-08-30—Публикация

1987-02-20—Подача