1

(21)4268465/29-03

(22)13.04.87

(46) 07.09.89 Бкш. Н 33

(71)Днепропетровский филиал Государственного проектно-конструкторс- кого института Гипромашобогащение

(72)Е.А.Гольдина и А.А.Гольдин (53) 621.928.2 (088.8)

(56) Кизевальтер Б.В., Дмитриев А.А. Гидравлическое грохочение мелкоизмельченных материалов. Сер. Обогащение руд цветных металлов, вьт. 6. Обзорная информация ЦНИИцветмет экономики и информации. - М.; 1981, с.17.

Патент Франции ( 1590563, кл. В 07 В, опублик. 1970.

/J

яд

(54) СПОСОБ ГРОХОЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57) Изобретение относится к горной технике и может найти применение в горнодобьшающей, металлургической и др. отраслях пром-сти. Цель - повышение эффективности грохочения за счет обеспечения непрерывной гидравлической очистки сита. Мелкоизмельченные твердые частицы в потоке пульпы подают через загрузочный патрубок В на рабочую поверхность D установленного по углом к горизонту верхнего сита (ВС) 2, отверстия которого имеют продольный размер. Закрепн.н.

с

(Л

.

ел

о сд

Од

Фи9.1

лено ВС 2 в неподвижном коробе 7, Под действием сил тяжести и гидродинамического напора потока пульпы происходят перемещеш1е ее по ВС 2 . и истечение струями через отверстия, В результате происходит классификаци частиц по крупности по подрешетный и надрешет1шй продукты, которые удаляются через патрубки 10 и 9. Под ВС 2 установлено нижнее сито (НС) 11, отверстия которого больше отверстий ВС 2, Установлено НС 11 с возможностью перемещения относительно ВС 2 в направлении к загрузочному патрубку 8. Периодически НС 11 контактирует с ВС 2, При перемеще1гии НС 11, намотанного на барабанах 12 и 13 относительно ВС 2, истечение струи в отверстия осуществляется с периодическим изменением ее направления вдоль противоположных стенок отверстия в его продольном сечении. Стенки отверстий НС 11 м.б. выполнены в виде консольно закрепленных перегородок, отогнутых в направлении, противоположном их перемещению. При перемещении перегородок подрешетный слой пульпы удаляется со всей поверхности НС 11. Эффективность удаления с НС, 11 м.б. увеличена при выполнении НС 11 из гидрофобного материала. 2 с. и 3 з.п. ф-лы, 15 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидрогрохочения | 1986 |

|

SU1411052A1 |

| Устройство для гидрогрохочения | 1990 |

|

SU1708442A1 |

| Способ грохочения и устройство для его осуществления | 1989 |

|

SU1651982A1 |

| Устройство для грохочения материала в потоке пульпы | 1985 |

|

SU1297937A1 |

| ФЛОТАЦИОННАЯ МАШИНА ДЛЯ ПЕННОЙ СЕПАРАЦИИ ЯЧУШКО | 2005 |

|

RU2289479C9 |

| Гидравлический грохот | 1973 |

|

SU733743A1 |

| Гидрогрохот | 1983 |

|

SU1159662A1 |

| Конусный гидрогрохот | 1990 |

|

SU1710142A1 |

| Вибрационный грохот | 2017 |

|

RU2668603C1 |

| Устройство для разделения сыпучих материалов | 1990 |

|

SU1777972A1 |

Изобретение относится к горной технике и может найти применение в горнодобывающей, металлургической и др. отраслях промышленности. Цель - повышение эффективности грохочения за счет обеспечения непрерывной гидравлической очистки сита. Мелкоизмельченные твердые частицы в потоке пульпы подают через загрузочный патрубок 8 на рабочую поверхность Г установленного под углом к горизонту верхнего сита (ВС) 2, отверстия которого имеют продольный размер. Закреплено ВС 2 в неподвижном коробе 7. Под действием сил тяжести и гидродинамического напора потока пульпы происходят перемещение ее по ВС 2 и истечение струями через отверстия. В результате происходит классификация частиц по крупности на подрешетный и надрешетный продукты, которые удаляются через патрубки 10 и 9. Под ВС 2 установлено нижнее сито (НС) 11, отверстия которого больше отверстий ВС 2. Установлено НС 11 с возможностью перемещения относительно ВС 2 в направлении к загрузочному патрубку 8. Периодически НС 11 контактирует с ВС 2. При перемещении НС 11, намотанного на барабанах 12 и 13 относительно ВС 2, истечение струи в отверстия осуществляется с периодическим изменением ее направления вдоль противоположных стенок отверстия в его продольном сечении. Стенки отверстий НС 11 могут быть выполнены в виде консольно закрепленных перегородок, отогнутых в направлении, противоположном их перемещению. При перемещении перегородок подрешетный слой пульпы удаляется со всей поверхности НС 11. Эффективность удаления с НС 11 может быть увеличена при выполнении НС 11 из гидрофобного материала. 2 с. и 3 з.п. ф-лы, 14 ил.

Изобретение относится к горной технике, п частности к способам гро- хочеш1я и гидравлическим грохотам для тонкого грохочеш1я, и может най- 25 ти прим-знение в горнодобьшающей, металлургической и других отраслях народного хозяйства.

Целью изобретения является повы- шешге эффективности грохочения за 30 счет обеспечения непрерывной гидравлической очистки сита.

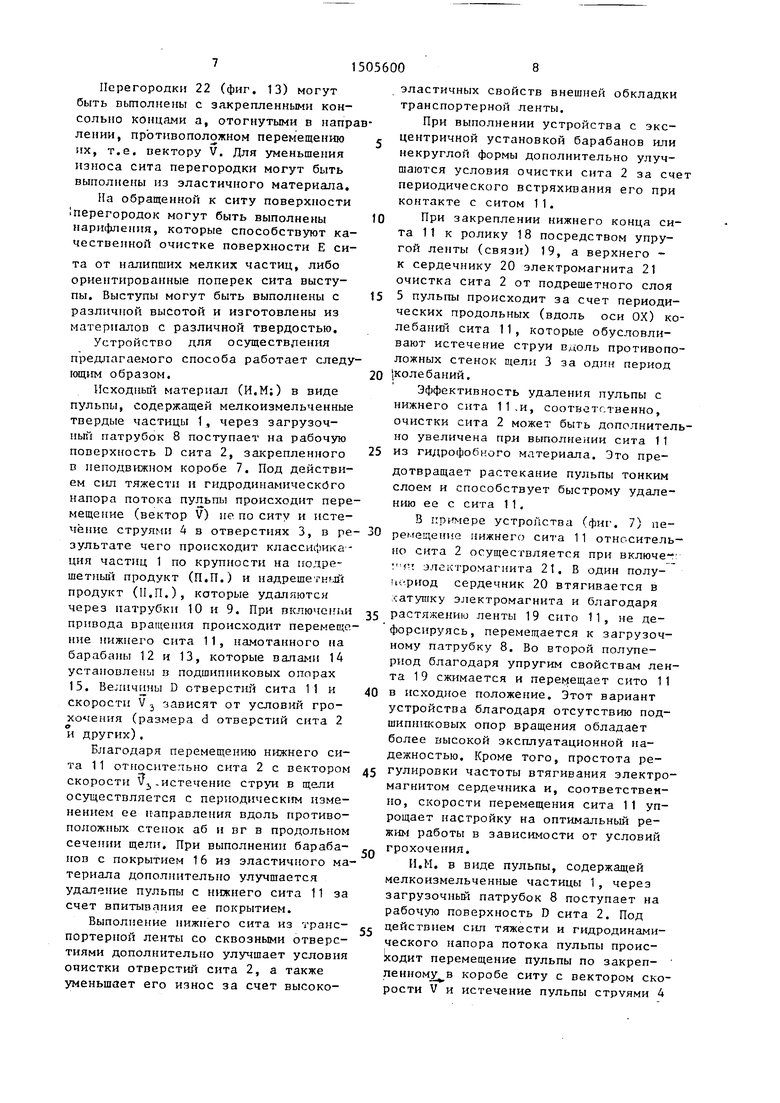

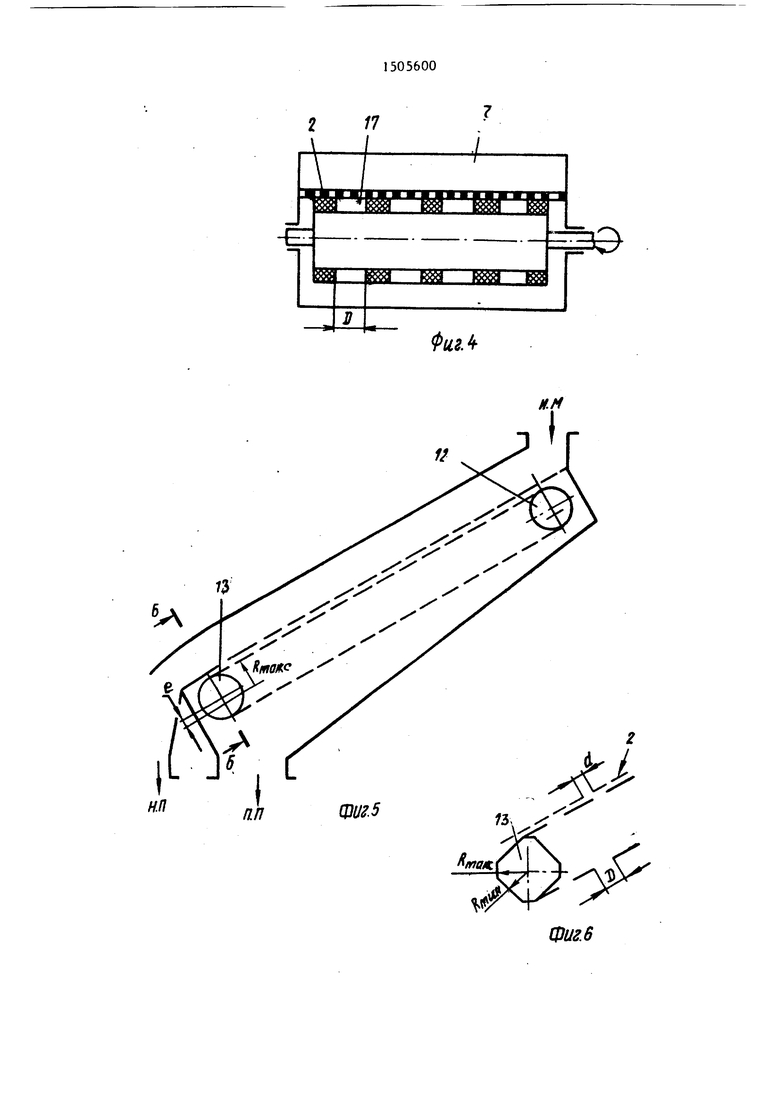

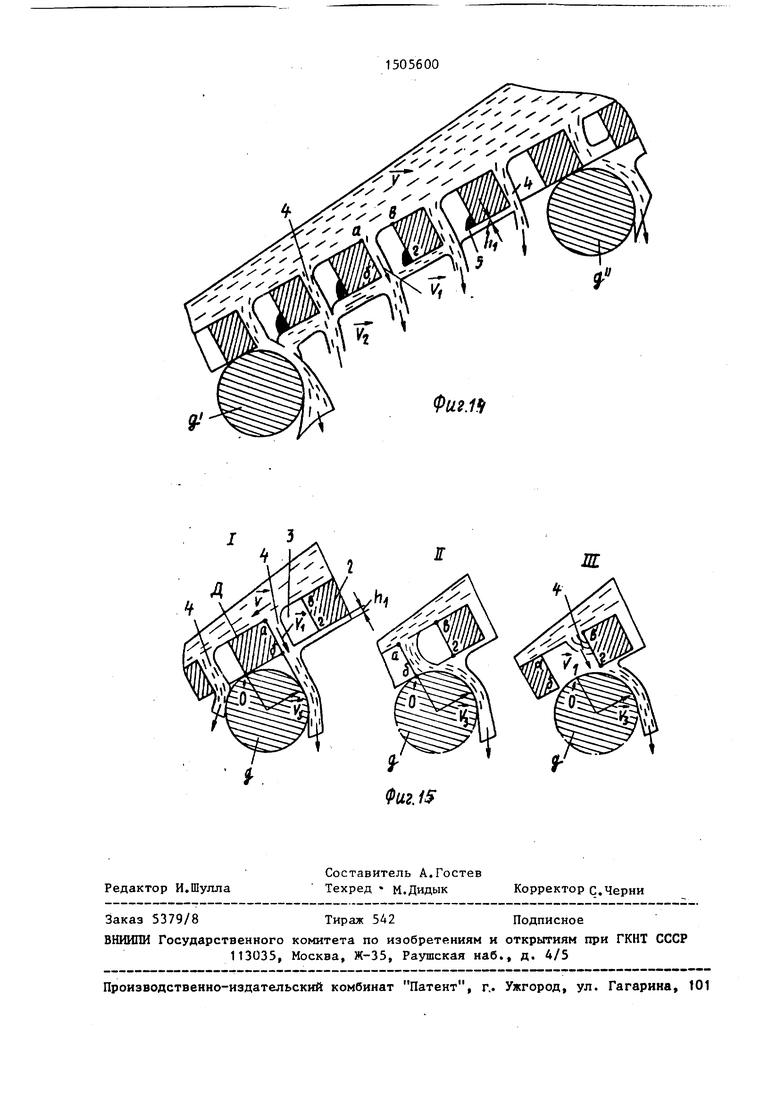

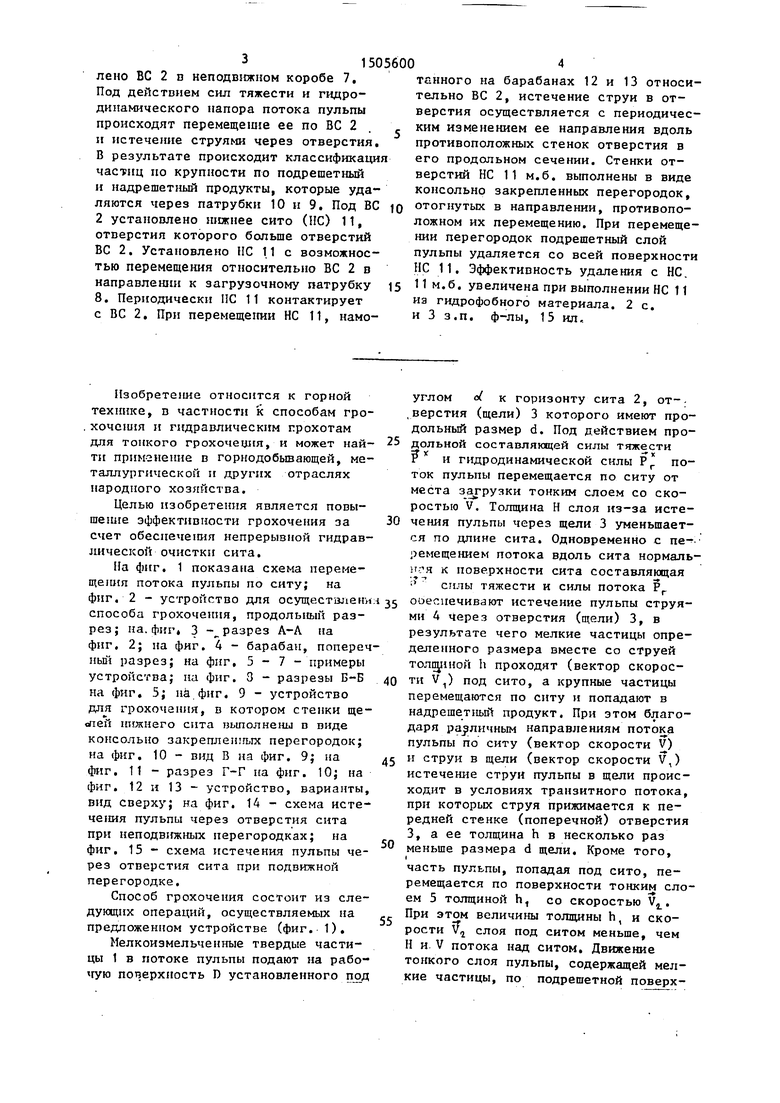

На фиг. 1 показана схема перемещения потока пульпы по ситу; на фиг. 2 - устройство для осуществлени; 35 способа грохочения, продольный разрез; на. фиг 3 - разрез А-Л на фиг. 2; на фиг. 4 - барабан, попереч- ньй разрез; на фиг, 5-7 - примеры устройства; на фиг. 3 - разрезы Б-Б 40 на фиг, 5; ни фиг, 9 - устройство для грохочения, в котором стенки ще- яей нижнего сита ныполнены о виде консольно закреплен1гьпс перегородок; на фиг, 10 - вид В на фиг, 9; на j фиг, 11 - разрез Г-Г на фиг. 10; на фиг, 12 и 13 - устройство, варианты, вид сверху; на фиг. 14 - схема истечения пульпы через отверстия сита при неподв1шных перегородках; на . фиг, 15 - схема истечения пульпы через отверстия сита при подвижной перегородке.

Способ грохочения состоит из следующих операций, осуществляемых на предложенном устройстве (фиг, 1),

Мелкоизмельченные твердые частицы 1 в потоке пульпы подают на рабочую поверхность D установленного

55

25

30

5 0 j

5

углом ci к горизонту сита 2, от-, .верстия (щели) 3 которого имеют продольный размер d. Под действием продольной составляющей силы тяжести Р и гидродинамической силы Р поток пульпы перемещается по ситу от места загрузки тонким слоем со скоростью V. Толщина Н слоя из-за истечения пульпы через щели 3 уменьшается по длине сита. Одновременно с пе-. ремещением потока вдоль сита нормаль- и. к поверхности сита составляющая силы тяжести и силы потока Р ооеглшчивают истечение пульпы струями 4 Через отверстия (щели) 3, в результате чего мелкие частицы определенного размера вместе со струей толщиной h проходят (вектор скорости V) под сито, а крупные частицы перемещаются по ситу и попадают в надрешетный продукт. При зтом благодаря рацличньм направлениям потока пульпы по ситу (вектор скорости V) и струи в щели (вектор скорости V,) истечение струи пульпы в щели происходит в условиях транзитного потока, при которых струя прижимается к передней стенке (поперечной) отверстия 3, а ее толщина h в несколько раз меньше размера d щели. Кроме того,

часть пульпы, попадая под сито, перемещается по поверхности тонким слоем 5 толщиной h, со скоростью V, При этом величины толщины h, и скорости Vj слоя под ситом меньше, чем Н и V потока над ситом. Движение тонкого слоя пульпы, содержащей мелкие частицы, по подрешетной поверхности Е сита обусловливает забивание щелей сита, йричем зарастание щели 3 начинается с прилипания мелких частиц 1 в месте сопряжения в задней стенке Ь вместе с поверхностью Е сита.

В предлагаемом способе истечение струи в щели осуществляют с изменением ее направления циклично от передней стенки «5 (вектор скорости V, ) к противоположной (вектор

,-Г I V

10

ноудаленными от оси враще1гия на „, мин

В устройстве (фиг. 7) нижнее сито 11 может быть прикреплено одним концом к- неподвижному ролику 18 посредством упругой ленты 19, намотанной на него, а другим концом - к сердечнику 20 электромагнита 21. При этом ход 1 сердечника принимается большим продольного размера D отверстия нижнего сита. Вместо электромагнита мо- жыт быть использован любой тип привода, например, пневмо- или гидроцилиндр с требуемым ходом 1. Нижнее

скорости Г|) и обратно, т.е. перемещение сгру с большой скоростью происходит поочередно по передней или

задней стенке 1дели.В результате переме- t- сито может быть выполнено с покрытием щения струи 6 с большой скоростью по „и изготовлено из гидрофобного (во- задней стенке происходит смыв с ее поверхности мелких частиц, которые могли прилипнуть к поверхности стенки.

20

доотталкивающего) материала.

Изменением направления струи в щели в процессе грохочения (без перерыва) производится непрерьшная очистка щели гидродинамическим потоком струи, т.е. гидравлическая очистка потоком струи.

Способ грохочения может быть осуществлен устройством (фиг. 2), которое содержит неподвижный короб 7 с загрузочным патрубком 8 и разгрузоч- нь1ми патрубками 9 и 10 соответственнс для надрешетного и подрегаетиого продуктов. В коробе под углом at к горизонту закреплены контактирующие (соприкасающиеся) друг с другом верхнее сито 2 с размером щели d и нижнее сито 11, размер D щели которого превьшает размер d. Причем сито 2 жестко прикреплено к коробу 7, а сито 11 установлено с возможностью перемещения относительно верхнего сита в направлении к загрузочному патрубку 8 с вектором скорости Vj,

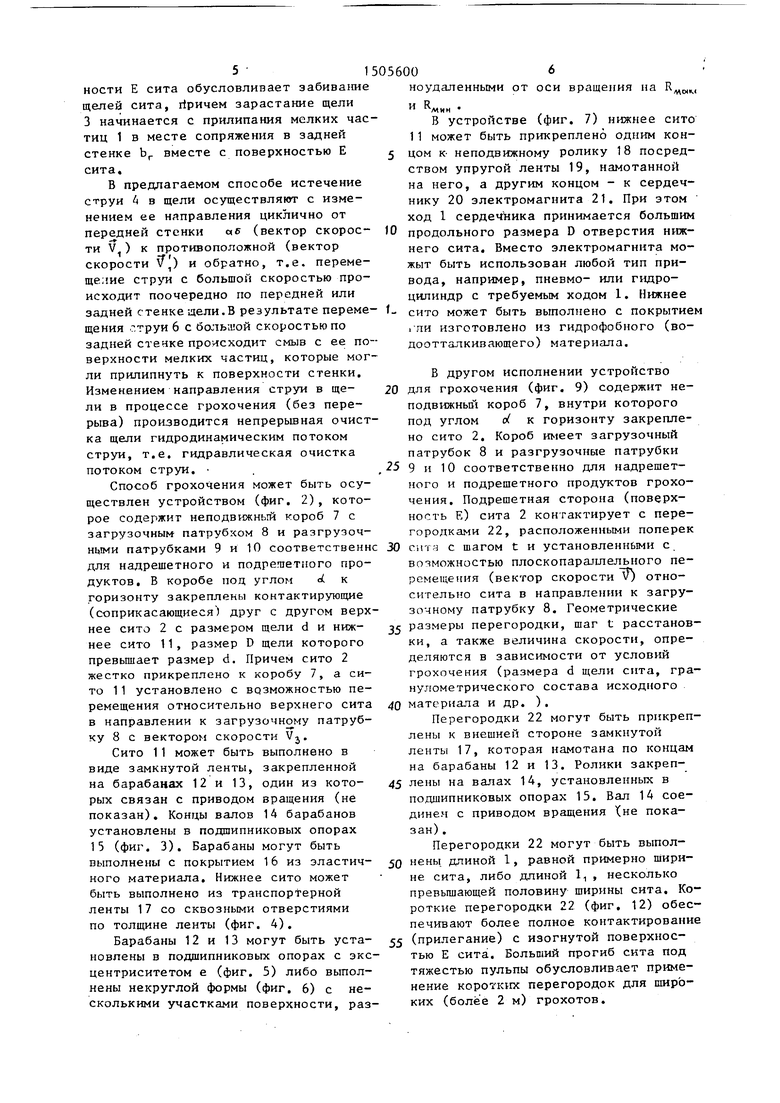

Сито 11 может быть выполнено в виде замкнутой ленты, закрепленной на барабанах 12 и 13, один из которых связан с приводом вращения (не показан). Концы валов 14 барабанов установлены в подшипниковых опорах 15 (фиг. 3). Барабаны могут быть выполнены с покрытием 16 из эластичного материала. Нижнее сито может быть выполнено из транспортерной ленты 17 со сквозными отверстиями по толщине ленты (фиг. 4).

Барабаны 12 и 13 могут быть установлены в подшипниковых опорах с эксцентриситетом е (фиг. 5) либо выполнены некруглой формы (фиг. 6) с несколькими участками поверхности, разВ другом исполнении устройство для грохочения (фиг. 9) содержит неподвижный короб 7, внутри которого под углом о( к горизонту закреплено сито 2. Короб имеет загрузочный патрубок 8 и разгрузочные патрубки

25 9 и 10 соответственно для надрешетного и подрешетного продуктов грохочения. Подрешетная сторона (поверхность Е) сита 2 контактирует с перегородками 22, расположенными поперек

30 сита с шагом t и установленными с возможностью плоскопаратшельного перемещения (вектор скорости V) относительно сита в направлении к загрузочному патрубку 8. Геометрические

3 размеры перегородки, шаг t расстановки, а также величина скорости, определяются в зависимости от условий грохочения (размера d щели сита, гранулометрического состава исходного

40 материала и др. ).

Перегородки 22 могут быть прикреплены к внешней стороне замкнутой ленты 17, которая намотана по концам на барабаны 12 и 13. Ролики закреп45 лены на валах 14, установленных в подшипниковых опорах 15. Вал 14 соединен с приводом вращения Хне показан) .

Перегородки 22 могут быть выпол50 нены, длиной 1, равной примерно ширине сита, либо длиной 1 , несколько превьш1ающей половину ширины сита. Короткие перегородки 22 (фиг. 12) обеспечивают более полное контактирование

55 (прилегание) с изогнутой поверхностью Е сита. Больший прогиб сита под тяжестью пульпы обусловливает применение коротких перегородок для широких (более 2 м) грохотов.

ноудаленными от оси враще1гия на „, мин

В устройстве (фиг. 7) нижнее сито 11 может быть прикреплено одним концом к- неподвижному ролику 18 посредством упругой ленты 19, намотанной на него, а другим концом - к сердечнику 20 электромагнита 21. При этом ход 1 сердечника принимается большим продольного размера D отверстия нижнего сита. Вместо электромагнита мо- жыт быть использован любой тип привода, например, пневмо- или гидроцилиндр с требуемым ходом 1. Нижнее

сито может быть выполнено с п „и изготовлено из гидрофобно

доотталкивающего) материала.

t- сито может быть выполнено с покрытие „и изготовлено из гидрофобного (во-

20

В другом исполнении устройство для грохочения (фиг. 9) содержит неподвижный короб 7, внутри которого под углом о( к горизонту закреплено сито 2. Короб имеет загрузочный патрубок 8 и разгрузочные патрубки

25 9 и 10 соответственно для надрешетного и подрешетного продуктов грохочения. Подрешетная сторона (поверхность Е) сита 2 контактирует с перегородками 22, расположенными поперек

30 сита с шагом t и установленными с возможностью плоскопаратшельного перемещения (вектор скорости V) относительно сита в направлении к загрузочному патрубку 8. Геометрические

3 размеры перегородки, шаг t расстановки, а также величина скорости, определяются в зависимости от условий грохочения (размера d щели сита, гранулометрического состава исходного

40 материала и др. ).

Перегородки 22 могут быть прикреплены к внешней стороне замкнутой ленты 17, которая намотана по концам на барабаны 12 и 13. Ролики закреп45 лены на валах 14, установленных в подшипниковых опорах 15. Вал 14 соединен с приводом вращения Хне показан) .

Перегородки 22 могут быть выпол50 нены, длиной 1, равной примерно ширине сита, либо длиной 1 , несколько превьш1ающей половину ширины сита. Короткие перегородки 22 (фиг. 12) обеспечивают более полное контактировани

55 (прилегание) с изогнутой поверхностью Е сита. Больший прогиб сита под тяжестью пульпы обусловливает применение коротких перегородок для широких (более 2 м) грохотов.

Перегородки 22 (фиг, 13) могут быть выполнены с закрепленными кон- сольно концами а, отогнутыми в направ лении, противоположном перемещению их, т.е. вектору V. Для уменьшения износа сита перегородки могут быть выполнены из эластичного материала.

На обращенной к ситу поверхности перегородок могут быть выполнены нарифления, которые способствуют качественной очистке поверхности Е сита от налипших мелких частиц, либо ориентированные поперек сита выступы. Выступы могут быть выполнены с различной высотой и изготовлены из материалов с различной твердостью,

Устройство для осуществления предлагаемого способа работает следующим образом.

Исходньш материал (И.М;) в виде пульпы, содержащей мелкоизмельченные твердые частицы 1, через загрузоч- ньш патрубок 8 поступает на рабочую поверхность D сита 2, зшсрепленного в неподвижном коробе 7, Под действием сил тяжести и гидродинамического напора потока пульпы происходит перемещение (вектор V) не по ситу и истеэластичных свойств внешней обкладки транспортерной ленты.

При выполнении устройства с экс- центричной установкой барабанов или некруглой формы дополнительно улучшаются условия очистки сита 2 за счет периодического встряхивания его при контакте с ситом 11.

JO При закреплении нижнего конца сита 1 1 к ролику 18 посредством упругой ленты (связи) 19, а верхнего - к сердечнику 20 электромагнита 21 очистка сита 2 от подрешетного слоя

15 5 пульпы происходит за счет периодических продольных (вдоль оси ОХ) ко- лeбaнш сита 11, которые обусловливают истечение струи вдоль противоположных стенок щели 3 за один период

20 Колебаний.

Эффективность удаления пульпы с нижнего сита 11,и, соответственно, очистки сита 2 может быть дополнительно увеличена при выполнении сита 11

25 из гидрофобного материала. Это предотвращает растекание пульпы тонким слоем и способствует быстрому удалению ее с сита 11.

В nptfMepe устройства (фиг. 7) пенс сита 2 осуществляется при включе-; элек 1 ромагнита 21. В один полу- ифиод сердечник 20 втягивается в хатуику электромагнита и благодаря

чёние струями 4 в отверстиях 3, в ре- 30 ремещение нижнего сита 11 отнсситель- зультате чего происходит классификация частиц 1 по крупности на иодре- шетньш продукт (П,П.) и надрешетн ш продукт (П.П.), которые удаляются

через патрубки 10 и 9. При включении растяжению ленты 19 сито 11, не де- привода вращения происходит перемеще- форсируясь, перемещается к загрузоч- ние нижнего сита 11, намотанного на ному патрубку 8. Во второй полупе- барабаны 12 и 13, которые валами 14 риод благодаря упругим свойствам лен- установлены в подшипниковых опорах та 19 сжимается и перек1ещает сито 11

40 в исходное положение. Этот вариант устройства благодаря отсутствию под- шипн1жовых опор вращения обладает более высокой эксплуатационной надежностью. Кроме того, простота ре- 45 гулировки частоты втягивания электро15. Величины D отверстий сита 11 и скорости V j зависят от условий грохочения (размера d отверстий сита 2 и других).

Благодаря перемещению нижнего сита 11 относительно сита 2 с вектором

магнитом сердечника и, соответственно, скорости перемещения сита 11 упскорости j ,истечение струи в щели осуществляется с периодическим изменением ее направления вдоль противо- рощает настройку на оптимальный ре- положных стенок аб и вг в продольном жим работы в зависимости от условий сечении щели. При выполнении бараба- , грохочения.

Н,М, в виде пульпы, содержащей мелкоизмельченные частицы 1, через загрузочный патрубок 8 поступает на

нов с покрытием 16 из эластичного материала дополнительно улучшается удале1гие пульпы с нижнего сита 11 за счет впитывания ее покрытием.

Выполнение ниж1гего сита из транспортерной ленты со сквозными отверстиями дополнительно улучшает условия очистки отверстий сита 2, а также уменьшает его износ за счет высоко55

рабочую поверхность D сита 2. Под цейстБием сил тяжести и гидродинамического напора потока пульпы происходит перемещение пульпы по закреп- ленному в коробе ситу с вектором скорости V и истечение пульпы струями 4

эластичных свойств внешней обкладки транспортерной ленты.

При выполнении устройства с эксцентричной установкой барабанов или некруглой формы дополнительно улучшаются условия очистки сита 2 за счет периодического встряхивания его при контакте с ситом 11.

При закреплении нижнего конца сита 1 1 к ролику 18 посредством упругой ленты (связи) 19, а верхнего - к сердечнику 20 электромагнита 21 очистка сита 2 от подрешетного слоя

5 пульпы происходит за счет периодических продольных (вдоль оси ОХ) ко- лeбaнш сита 11, которые обусловливают истечение струи вдоль противоположных стенок щели 3 за один период

Колебаний.

Эффективность удаления пульпы с нижнего сита 11,и, соответственно, очистки сита 2 может быть дополнительно увеличена при выполнении сита 11

из гидрофобного материала. Это предотвращает растекание пульпы тонким слоем и способствует быстрому удалению ее с сита 11.

В nptfMepe устройства (фиг. 7) пенс сита 2 осуществляется при включе-; элек 1 ромагнита 21. В один полу- ифиод сердечник 20 втягивается в хатуику электромагнита и благодаря

ремещение нижнего сита 11 отнсситель-

магнитом сердечника и, соответственно, скорости перемещения сита 11 упрощает настройку на оптимальный ре- жим работы в зависимости от условий грохочения.

рабочую поверхность D сита 2. Под цейстБием сил тяжести и гидродинамического напора потока пульпы происходит перемещение пульпы по закреп- ленному в коробе ситу с вектором скорости V и истечение пульпы струями 4

9

в отверстиях 3, В результате этого происходит непрерывная классификаци частиц по крупности на П.П. и Н.П. При этом прошедшая сквозь отверстия 3 часть пульпы благодаря силам адгезии не отрьшается от поверхности Е сита, а перемещается по ней тонким слоем толщиной h. Содержащиеся в эт слое частицы П.П. прилипают к поверности сита. Под воздействием сил поверхностного натяжения воды, обволакивающей пленкой мелкие частицы, поледние слипаются между собой, что является причиной закупорки отверстий сита. Благодаря перегородкам 22 которые являются преградой для слоя последний перемещается по передней стенке b и отрывается от поверхности Е сита, попадая в разгрузочный патрубок. При включении привода вращения происходит перемещение замкнутой ленты, намотанной на барабаны 12 и 13, При этом контактирующие с поверхностью Е перегородки 22 сита 11 перемещаются с вектором скорости V навстречу движению слоя. В результате этого происходит удаление под- решетного слоя пульпы со всей поверхности Е сита, т.е. прохождение струй пульпы осуществляют с периодическим изменением их направления относительно противоположных стенок щели сита в ее продольном сечении.

Формула изобретения

5

5600

0

5

0

5

ность сита и перемещение пульпы по ситу с прохождением струй пульпы через отверстия сита, отличающийся тем, что, с целью повьш1е- ния эффективности грохочения за счет обеспечения непрерьшной гидравлической очистки сита, прохождение струй пульпы осуществляют с периодическим изменением и х направления относительно противоположных стенок отверстия сита в -ее продольном сечении.

то установлено с возможностью периодического контакта с верхним ситом.

//

Фиг.1

-в-о- «-L

Фи.. J

г п

гЗ

х

фи.5

U

ФигЛ

//

фиг.6

18

19

96-6

-

П

о-в- q . и.

F в о

Л

и и ::;j

щ

121

оо о оо

ФигЪ

Ч.И.

ФигЛ

ff-f 2 11

о / о

-О р

13

Н.П

//Л7.

Видь

1505600

Г-Г 22 7

ll

2

w

i

Риг./2 2

12

У

ш

Pu2.ff

л

/5

/7

/

(Ш

1

/7

fj /4

«. /3

Фи2.1Ч1

HL

Авторы

Даты

1989-09-07—Публикация

1987-04-13—Подача