Лс

СП

О

сд

4i

Изобретение относнтги к области обработки материалов резанием, а именно к универсальной технологической переналаживаемой оснастке, используемой для закрепле - ния деталей на металлорежущих станках.

Целью изобретения является повышение производительности путем сокращения времени на переналадку устройства.

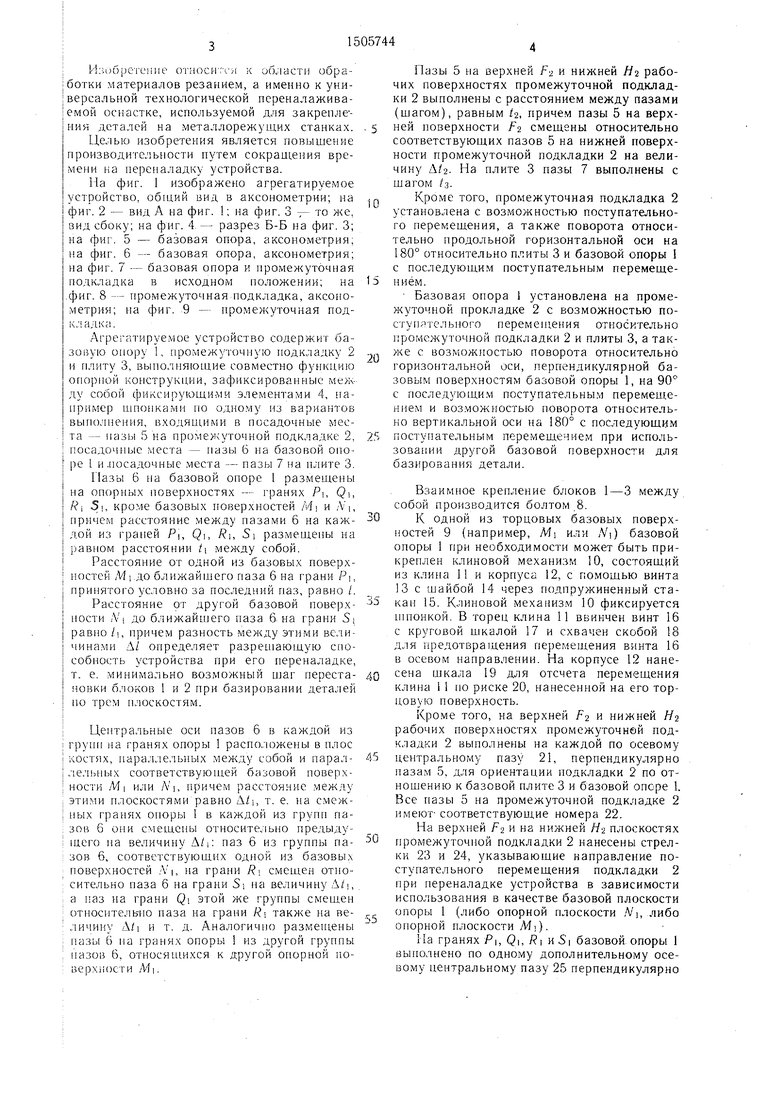

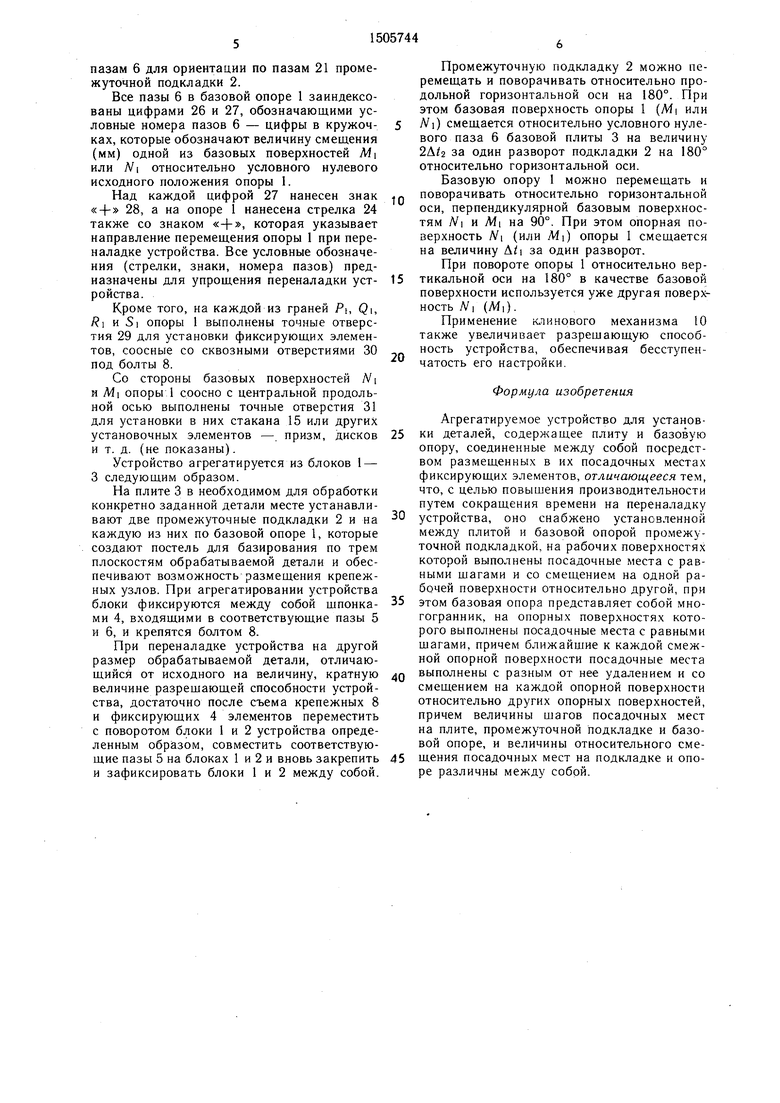

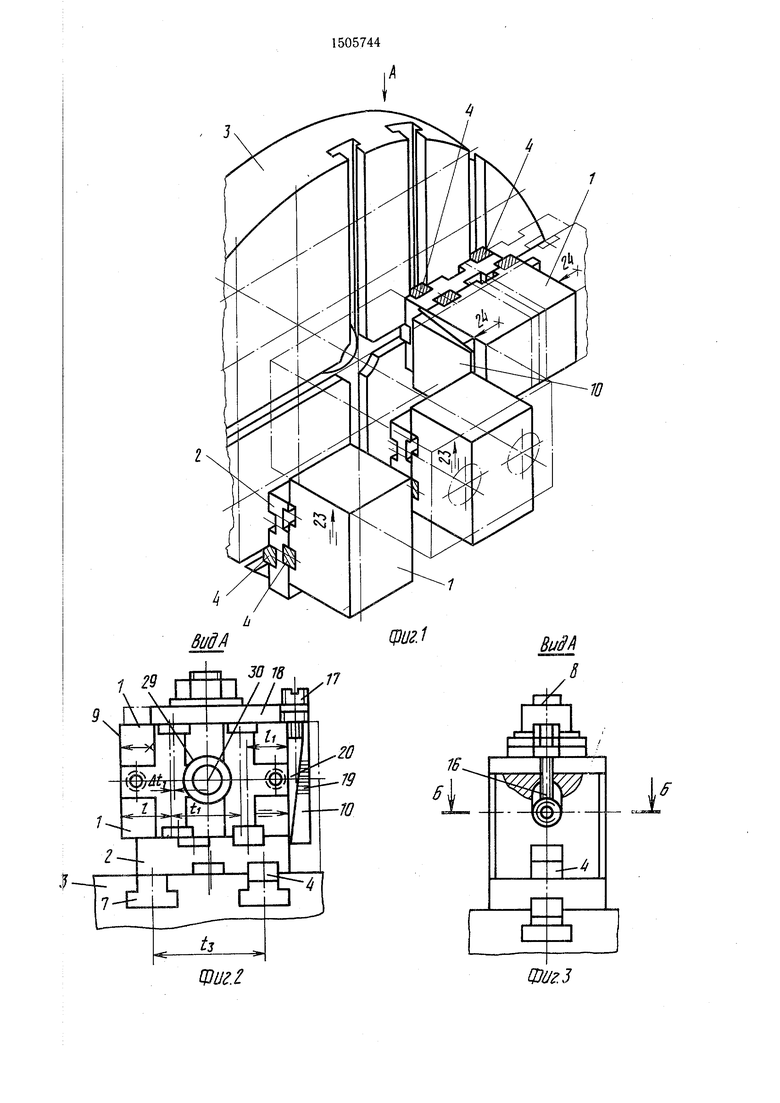

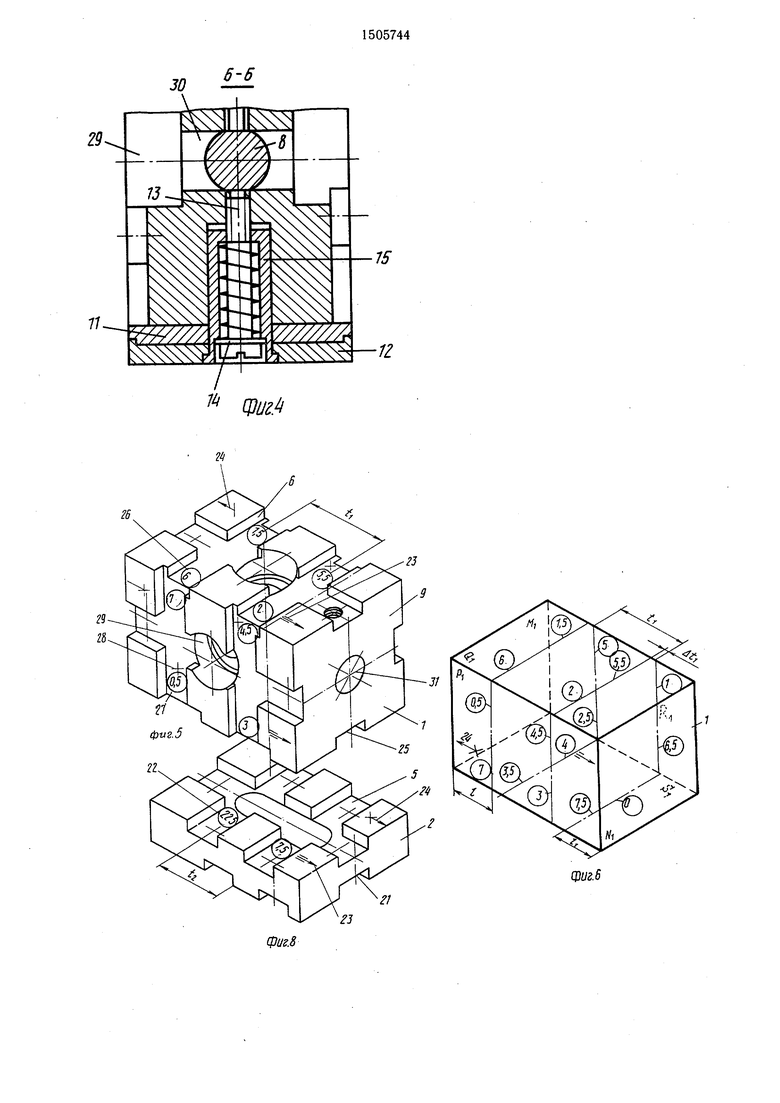

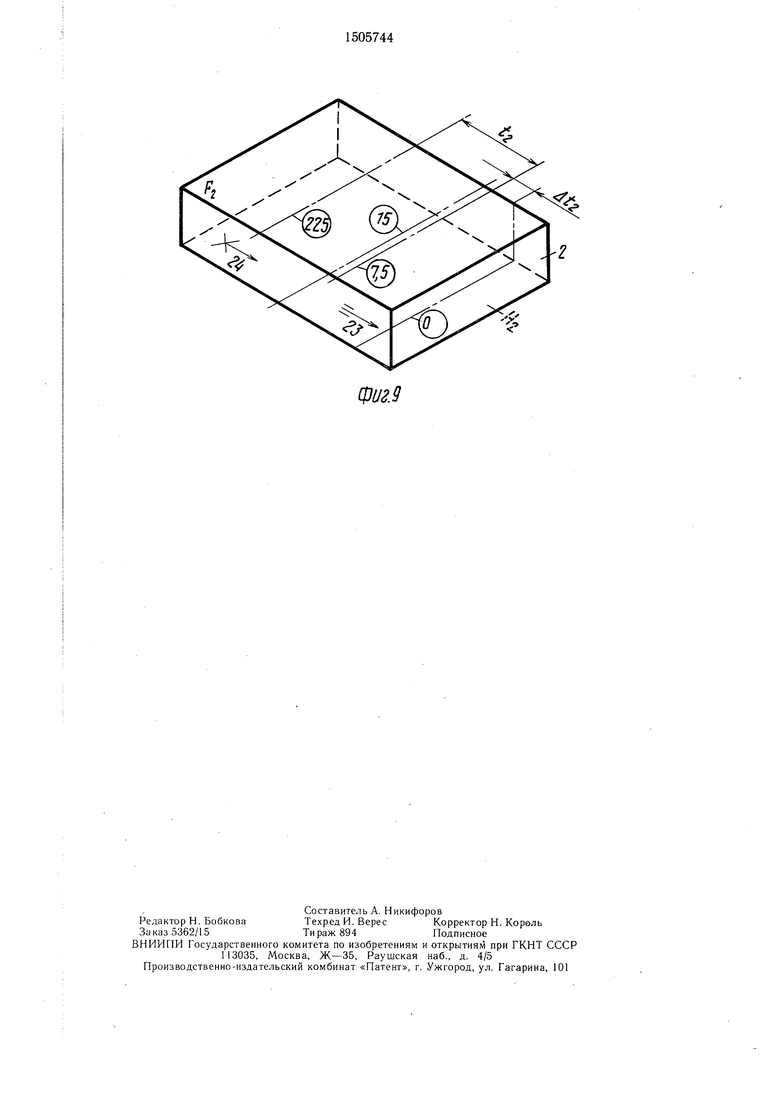

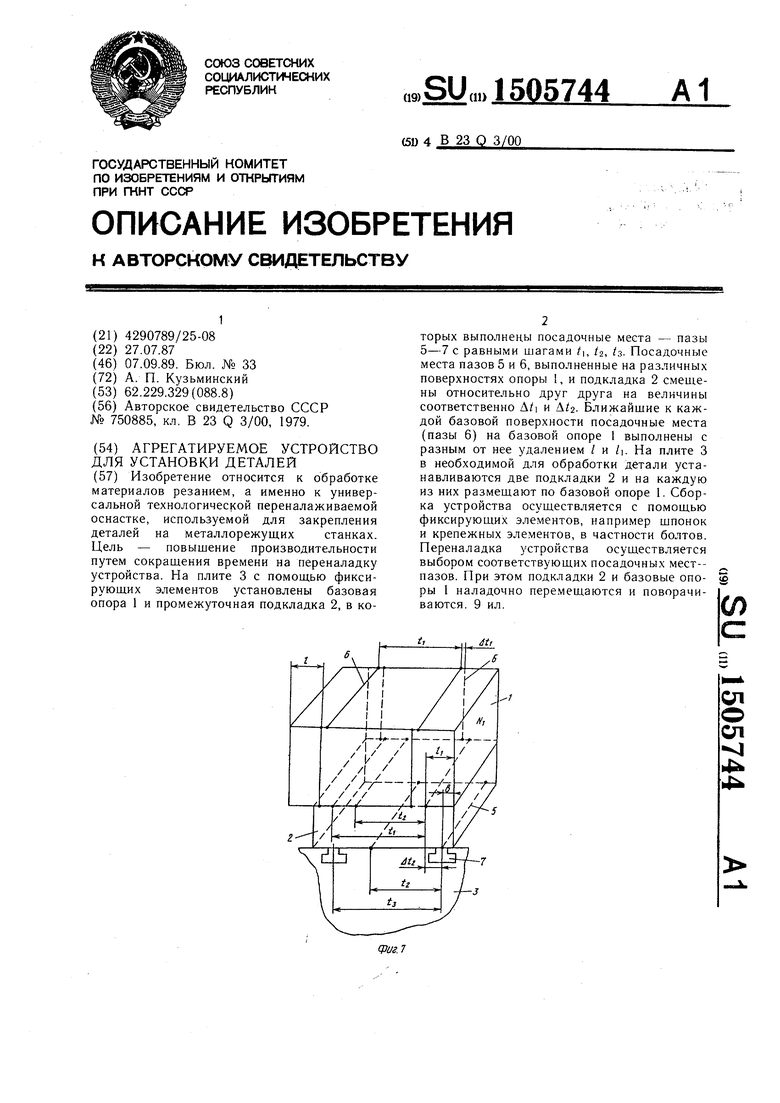

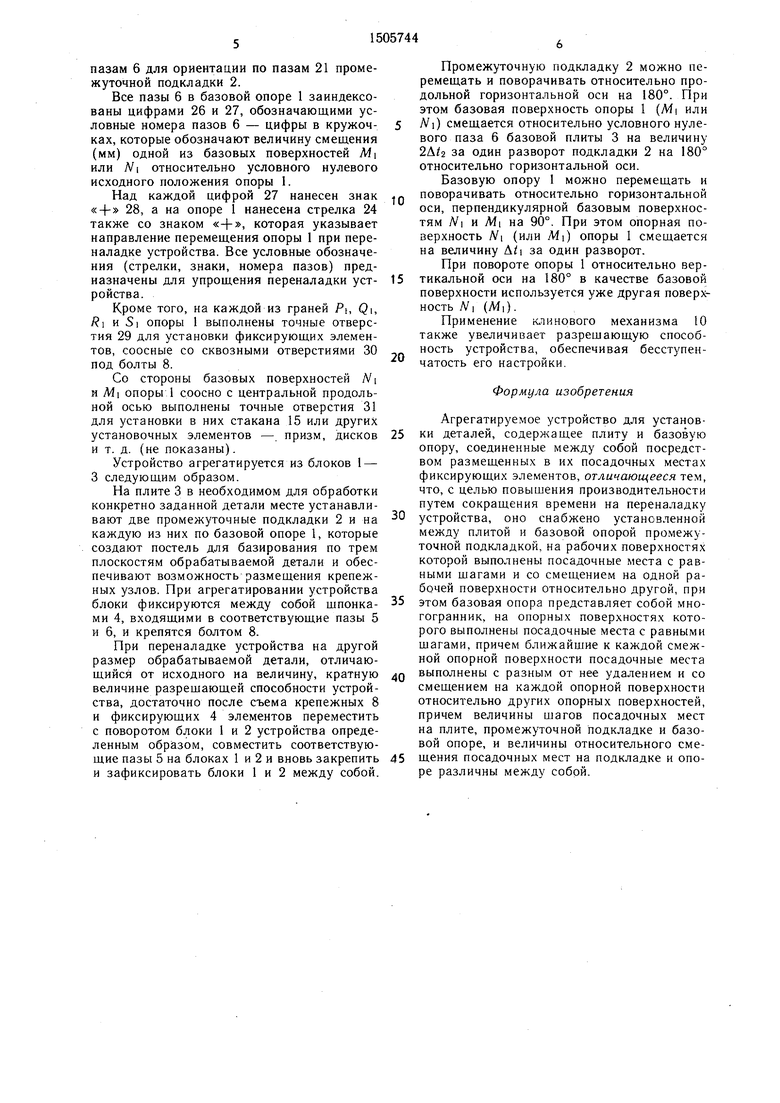

На фиг. 1 изображено агрегатируемое устройство, общий вид в аксонометрии; на фиг. 2 - вид А на фиг. 1; на фиг. 3 то же. вид сбоку; на фиг. 4,- разрез Б-Б на фиг. 3; на фиг. 5 - базовая опора, аксонометрия; на фиг. 6 - базовая опора, аксонометрия; на фиг. 7 - базовая опора и промежуточная подкладка в исходном положении; на .фиг. 8 - про.межуточная подкладка, аксонометрия; на фиг. 9 - промежуточная подкладка.

.Агрегатируе.мое устройство содержит базовую онору К промежуточную подкладку 2 и плиту 3, вьпюлняющие совместно функцию опорной конструкции, зафиксированные между собой фиксирующи-ми элементами 4, на- npiiMep шпонками но одно.му из вариантов выполнения, входянщми в посадочные места - пазы 5 на промежуточной подкладке 2, посадочные места - пазы 6 па базовой опоре 1 и .посадочные места - пазы 7 на плите 3.

Пазы 6 на базовой опоре 1 размеп-1ены на опорных поверхностях - гранях Р, Q, Ri 5, кроме базовых поверхностей А4 и Лм, нрнчем расстояние между назами 6 на каждой из 1 раь1ей Р|, QI, R, S разменлены на jjaBHOM расстоянии t между собой.

Расстояние от одной из базовых поверхностей /М 1.ДО ближай|лего наза 6 на грани P|, принятого условно за последний паз, равно /. Расстояние от другой базовой поверхности I Vi до ближаЙ1пего паза б па грани Si равно /1, причем разность между этими величинами Д/ определяет разрешающую способность устройства при его переналадке, т. е. минимально возможный шаг перестановки блоков 1 и 2 при базировании деталей по трем плоскостям.

Центральные оси пазов 6 в каждой из грунп на гранях опоры 1 расположены в нлос костях, параллельных между собой и парал- , соответствующей базовой поверхности МI или Л |, причем расстояние между этими плоскостями равно Д/ь т. е. на смежных гранях оноры 1 в каждой из групп па- ; зов 6 они смещегиз относительно предыду- : щего па величину Д/i: паз 6 из группы па- : зов 6, соответствующих одной из базовы.х поверхностей /V|, на грани Ri смещен относительно паза 6 на грани S на величину Д/i, : а паз на грани Qi этой же группы смепхен : относитель-по наза на грани R также па ве- личину Д/1 и т. д. .Аналогично размен1ены : назы 6 па гранях опоры из другой группы : пазов 6, относяншхся к другой опорной по- : верХ1И)сти М:.

0

0

0

5

0

5

Пазы 5 на верхней f и нижней //2 рабочих поверхностях промежуточной подкладки 2 выполнены с расстоянием между пазами (шагом), равным tz, причем пазы 5 на верхней поверхности Fz смещены относительно соответствующих пазов 5 на нижней поверхности промежуточной подкладки 2 на величину Д/2. На плите 3 назы 7 выполнены с шагом /3.

Кроме того, промежуточная подкладка 2 установлена с возможностью поступате 1ьно- го перемещения, а также поворота относительно нродольной горизонтальной оси на 180° относительно плиты 3 и базовой опоры i с последующим поступательным перемещением.

- Базовая опора 1 установлена на промежуточной прокладке 2 с возможностью поступательного перемеп ения относительно промежуточной подкладки 2 и плиты 3, а также с возможностью поворота относительно горизонтальной оси, перпендикулярной базовым поверхностям базовой оноры 1, на 90 с последующим поступательным перемещением и возможностью поворота относительно вертикальной оси на 180° с последующим поступательным перемещением при использовании другой базовой поверхности для базирования детали.

Взаимное крепление блоков 1-3 между собой производится болтом 8.

К одной из торцовых базовых поверхностей 9 (например. Mi или N) базовой опоры 1 при необходимости может быть прикреплен клиновой механизм 0, состоящий из клина 11 и корпуса 12, с помощью винта 13 с шайбой 14 через подпружиненный стакан 15. Клиновой механизм 10 фиксируется шпонкой. В торец клина 11 ввинчен винт 16 с круговой шкалой 17 и схвачен скобой 18 для 11редотвра1дения перемещения винта 16 в осевом нанравлении. На корпусе 12 нанесена шкала 19 для отсчета перемещения клина 1 i но риске 20, нанесенной на его торцовую поверхность.

Кроме того, на верхней FZ и нижней Н рабочих поверхностях промежуточней подкладки 2 выполнены на каждой по осевому центральному пазу 21, перпендикулярно пазам 5, для ориентации нодкладки 2 по отношению к базовой плите 3 и базовой опоре 1. Все 5 на промежуточной подкладке 2 имеют- соответствуюн.,ие номера 22.

На верхней F и на нижней //2 плоскостях промежуточпой подкладки 2 нанесены стрелки 23 и 24, указывающие направление поступательного перемещения подкладки 2 при переналадке устройства в зависимости использования в качестве базовой плоскости оноры 1 (либо опорной плоскости N, либо опорной плоскости М).

На гранях Р|, Qi, и5 | базовой опоры 1 выполнено по одному дополнительному осевому центральному пазу 25 перпендикулярно

пазам 6 для ориентации по пазам 21 промежуточной подкладки 2.

Все пазы 6 в базовой опоре 1 заиндексо- ваны цифрами 26 и 27, обозначающими условные номера пазов 6 - цифры в кружоч- ках, которые обозначают величину смещения (мм) одной из базовых поверхностей М или N относительно условного нулевого исходного положения опоры 1.

Над каждой цифрой 27 нанесен знак «4- 28, а на опоре 1 нанесена стрелка 24 также со знаком «+, которая указывает направление перемещения опоры 1 при переналадке устройства. Все условные обозначения (стрелки, знаки, номера пазов) предназначены для упрощения переналадки уст- ройства.

Кроме того, на каждой из граней РЬ Qi, и Si опоры 1 выполнены точные отверстия 29 для установки фиксирующих эле1мен- тов, соосные со сквозными отверстиями 30 под болты 8.

Со стороны базовых поверхностей Ni и MI опоры 1 соосно с центральной продольной осью выполнены точные отверстия 31 для установки в них стакана 15 или других установочных элементов - призм, дисков и т. д. (не показаны).

Устройство агрегатируется из блоков 1 - 3 следующим образом.

На плите 3 в необходимом для обработки конкретно заданной детали месте устанавливают две промежуточные подкладки 2 и на каждую из них по базовой опоре 1, которые создают постель для базирования по трем плоскостям обрабатываемой детали и обеспечивают возможность размещения крепежных узлов. При агрегатировании устройства блоки фиксируются между собой щпонка- ми 4, входящими в соответствующие пазы 5 и б, и крепятся болтом 8.

При переналадке устройства на другой размер обрабатываемой детали, отличающийся от исходного на величину, кратную величине разрещающей способности устройства, достаточно после съема крепежных 8 и фиксирующих 4 элементов переместить с поворотом блоки 1 и 2 устройства определенным образом, совместить соответствующие пазы 5 на блоках 1 и 2 и вновь закрепить и зафиксировать блоки 1 и 2 между собой.

Промежуточную подкладку 2 можно перемещать и поворачивать относительно продольной горизонтальной оси на 180°. При этом базовая поверхность опоры 1 (Mi или N) смещается относительно условного нулевого паза 6 базовой плиты 3 на величину 2А/2 за один разворот подкладки 2 на 180° относительно горизонтальной оси.

Базовую опору 1 можно перемещать и поворачивать относительно горизонтальной оси, перпендикулярной базовым поверхностям jVi и М на 90°. При этом опорная поверхность NI (или MI) опоры 1 смещается на величину за один разворот.

При повороте опоры 1 относительно вертикальной оси на 180° в качестве базовой поверхности используется уже другая поверхность N (Ml).

Применение клинового механизма 10 также увеличивает разрешающую способность устройства, обеспечивая бесступенчатость его настройки.

Формула изобретения

Агрегатируемое устройство для установки деталей, содержащее плиту и базовую опору, соединенные между собой посредством размещенных в их посадочных местах фиксирующих элементов, отличающееся тем, что, с целью повышения производительности путем сокращения времени на переналадку устройства, оно снабжено установленной между плитой и базовой опорой промежуточной подкладкой, на рабочих поверхностях которой выполнены посадочные места с равными щагами и со смещением на одной рабочей поверхности относительно другой, при этом базовая опора представляет собой многогранник, на опорных поверхностях которого выполнены посадочные места с равными щагами, причем ближайщие к каждой смежной опорной поверхности посадочные места выполнены с разным от нее удалением и со смещением на каждой опорной поверхности относительно других опорных поверхностей, причем величины шагов посадочных мест на плите, промежуточной подкладке и базовой опоре, и величины относительного смещения посадочных мест на подкладке и опоре различны между собой.

&

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сверления отверстий | 1988 |

|

SU1645075A1 |

| Устройство для базирования и закрепления плоскостных и корпусных заготовок | 1985 |

|

SU1329919A1 |

| Кондуктор для сверления отверстий | 1983 |

|

SU1152720A1 |

| Устройство для крепления штампов | 1983 |

|

SU1109233A1 |

| Кухонная машина | 1981 |

|

SU992013A1 |

| Установка для испытания образцов на изгиб при высоких температурах | 1987 |

|

SU1493926A1 |

| Регулируемая опора | 1985 |

|

SU1256909A1 |

| Рельсовое скрепление | 1982 |

|

SU1301897A1 |

| ПРИБОР ДЛЯ ИССЛЕДОВАНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ НЕМЕТАЛЛИЧЕСКИХ ПРЕДМЕТОВ | 1972 |

|

SU332357A1 |

| Устройство для крепления удлиненной платформы на основании | 1985 |

|

SU1270269A1 |

Изобретение относится к обработке материалов резанием, а именно к универсальной технологической переналаживаемой оснастке, используемой для закрепления деталей на металлорежущих станках. Цель - повышение производительности путем сокращения времени на переналадку устройства. На плите 3 с помощью фиксирующих элементов установлены базовая опора 1 и промежуточная подкладка 2, в которых выполнены посадочные места - пазы 5 - 7 с равными шагами T1, T2, T3 . Посадочные места пазов 5 и 6, выполненные на различных поверхностях опоры 1 и подкладки 2, смещены относительно друг друга на величины соответственно ΔТ1 и ΔТ2 . Ближайшие к каждой базовой поверхности посадочные места - пазы 6 на базовой опоре 1 выполнены с разным от нее удалением L и L1 . На плите 3 в необходимой для обработки детали устанавливаются две подкладки 2 и на каждую из них размещают по базовой опоре 1. Сборка устройства осуществляется с помощью фиксирующих элементов, например шпонок и крепежных элементов , в частности, болтов. Переналадка устройства осуществляется выбором соответствующих посадочных мест - пазов. При этом подкладки 2 и базовые опоры 1 наладочно перемещаются и поворачиваются. 9 ил.

Щи г. г

Фиг.з

6-6

Ш.

26

фиг.6

Физ.9

| Агрегатируемое устройство для ориентации и закрепления деталей | 1979 |

|

SU750885A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-07—Публикация

1987-07-27—Подача