и V «

сд

ел

4

05

Изобретение относится к области обработки материалов резанием, .а именно к устройствам для закрепления деталей на станках с ЧПУ.

Целью изобретения является расширение технологических возможностей путем установки деталей различной конфигурации.

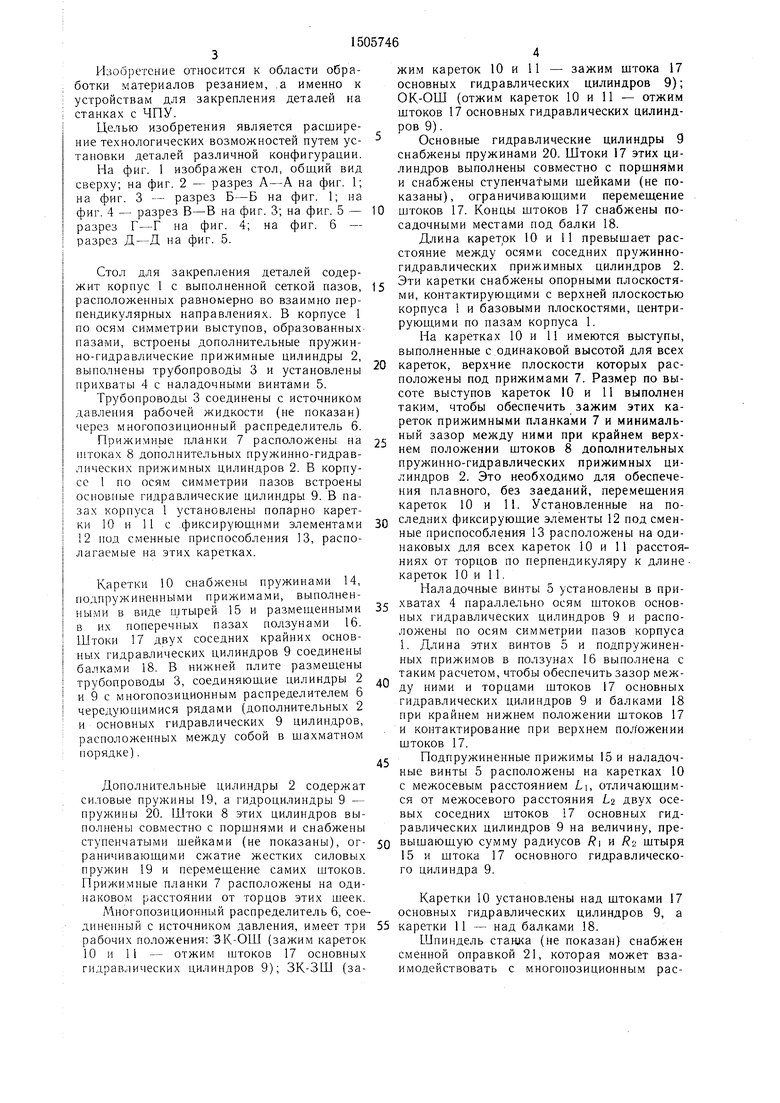

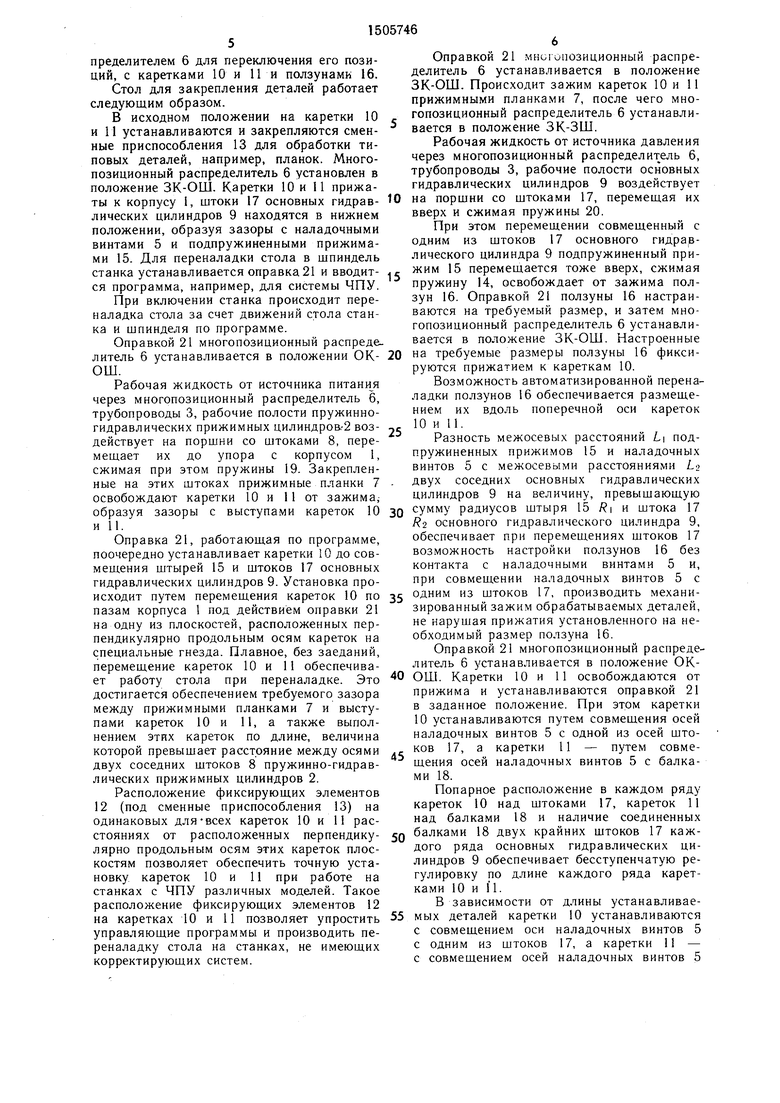

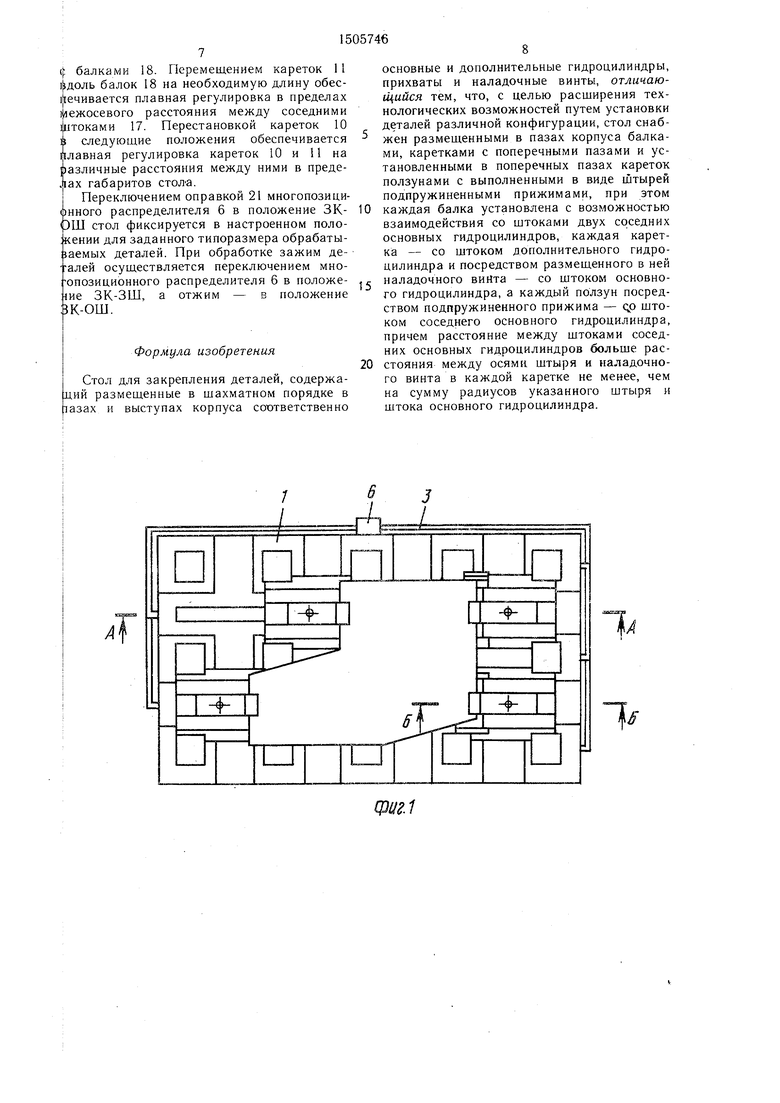

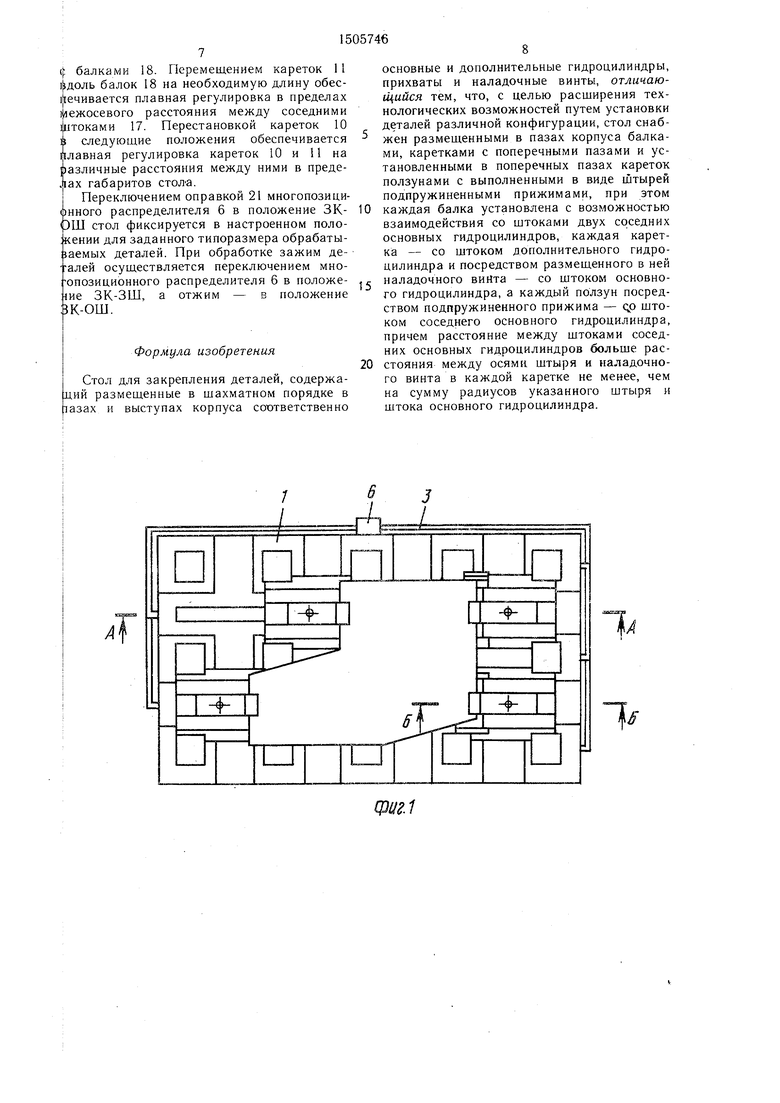

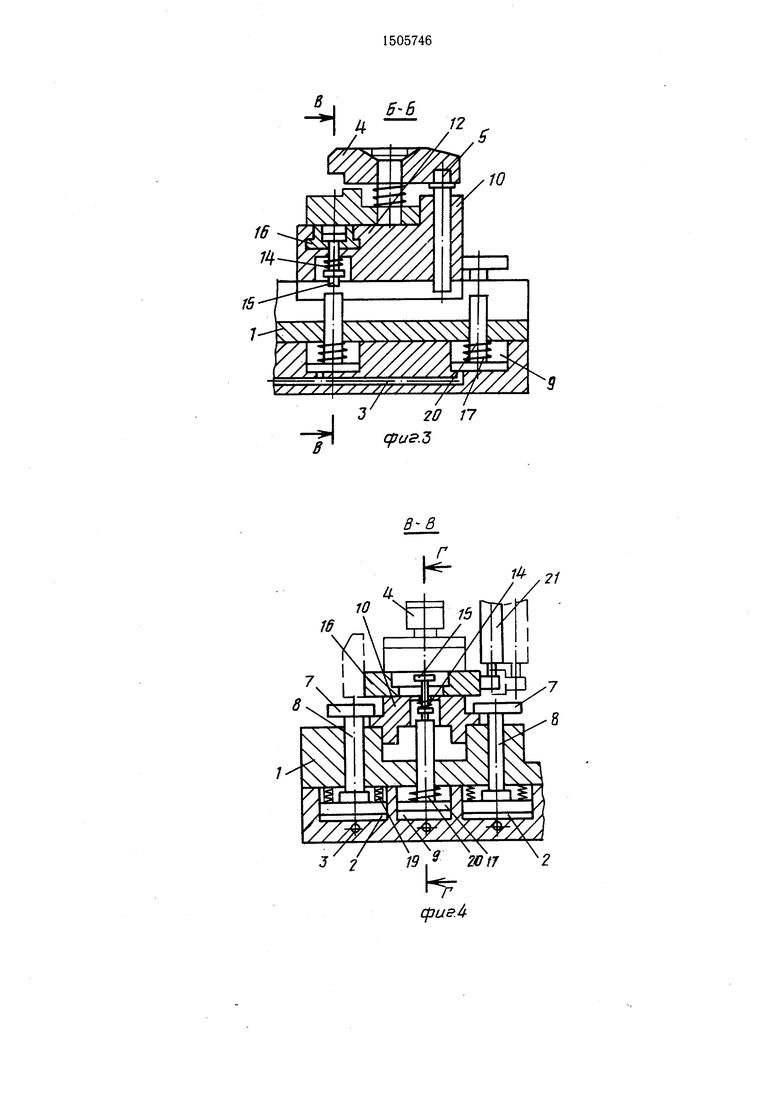

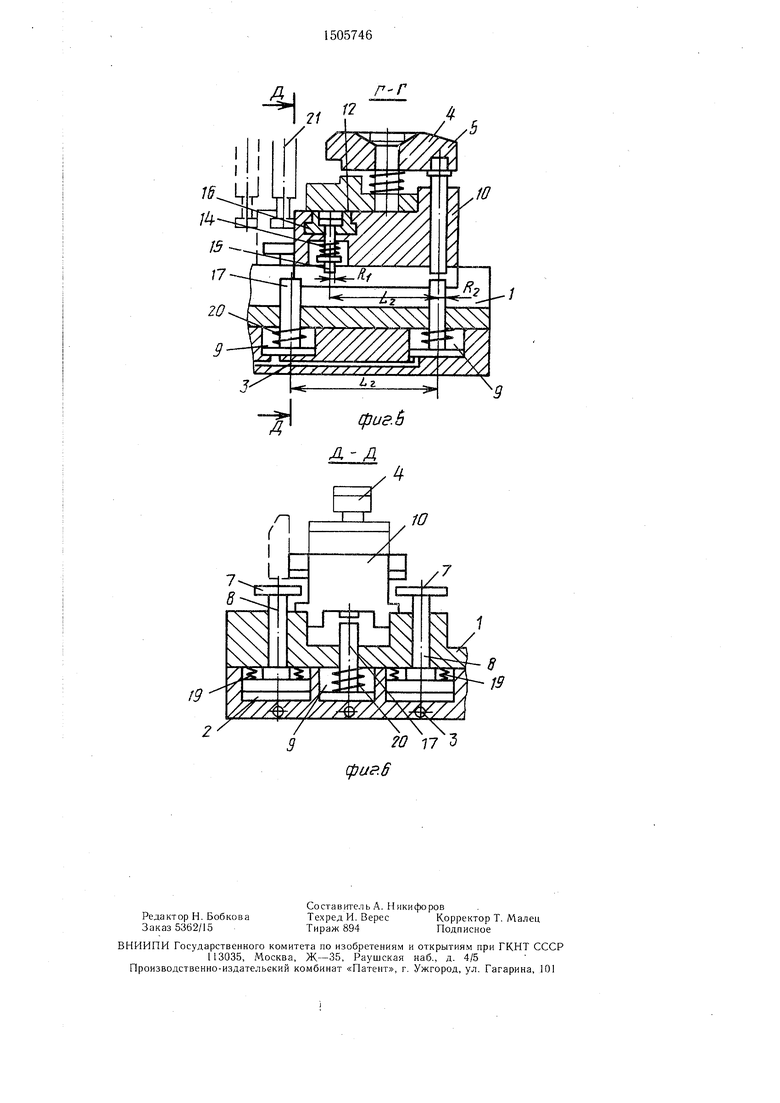

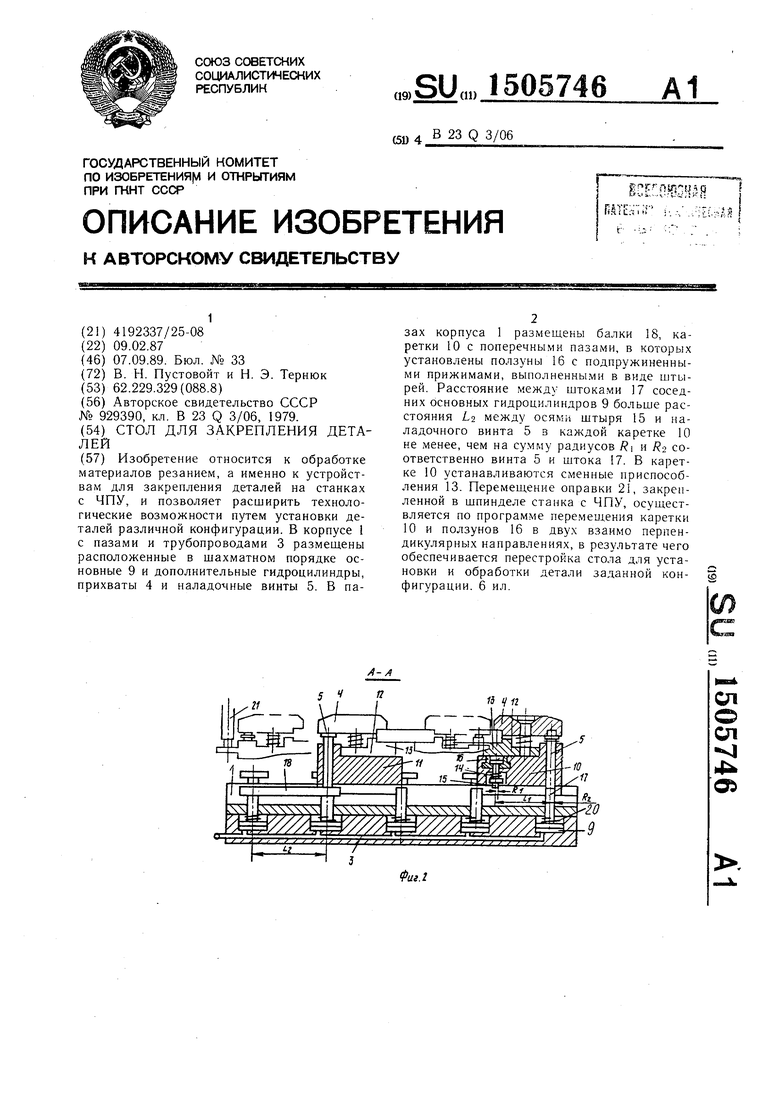

На фиг. изображен стол, общий вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - разрез Д-Д на фиг. 5.

20

Стол для закрепления деталей содержит корнус 1 с выполненной сеткой пазов, расположенных равномерно во взаимно перпендикулярных направлениях. В корпусе 1 по осям симметрии выступов, образованных пазами, встроены дополнительные пружинно-гидравлические прижимные цилиндры 2, выполнены трубопроводы 3 и установлены прихваты 4 с наладочными винтами 5.

Трубопроводы 3 соединены с источником давления рабочей жидкости (не показан) через многопозиционный распределитель 6.

Прижимные планки 7 расположены на 25 штоках 8 дополнительных пружинно-гидравлических прижимных цилиндров 2. В корпусе I по осям симметрии пазов встроены основные гидравлические цилиндры 9. В пазах корпуса 1 установлены попарно каретДлина кареток 10 и 11 превышает расстояние между осями соседних пружинно- гидравлических прижимных цилиндров 2.

.г Эти каретки снабжены опорными плоскостями, контактирующими с верхней плоскостью корпуса 1 и базовыми плоскостями, центрирующими по пазам корпуса 1.

На каретках 10 и 11 имеются выступы, выполненные с одинаковой высотой для всех кареток, верхние плоскости которых расположены под прижимами 7. Размер по высоте выступов кареток 10 и 11 выполнен таким, чтобы обеспечить зажим этих кареток прижимными планками 7 и минимальный зазор между ними при крайнем верхнем положении штоков 8 дополнительных пружинно-гидравлических прижимных цилиндров 2. Это необходимо для обеспечения плавного, без заеданий, перемещения кареток 10 и 11. Установленные на по10 и 11 с фиксирующими элементами 30 следних фиксирующие элементы 12 под смен35

2 под сменные приспособления 13, располагаемые на этих каретках.

Каретки 10 снабжены пружинами 14, подпружиненными прижимами, выполненными в виде штырей 15 и размещенными в их поперечных пазах ползунами 16. Штоки 17 двух соседних крайних основных гидравлических цилиндров 9 соединены балками 18. В нижней плите размещены трубопроводы 3, соединяющие цилиндры 2 Q и 9 с многопозиционным распределителем 6 чередуюнхимися рядами (дополнительных 2 и основных гидравлических 9 цилиндров, расположенных между собой в щахматном порядке).

45

ные приспособления 13 расположены на одинаковых для всех кареток 10 и 11 расстояниях от торцов по перпендикуляру к длине кареток 10 и 11.

Наладочные винты 5 установлены в прихватах 4 параллельно осям штоков основных гидравлических цилиндров 9 и расположены по осям симметрии пазов корпуса 1. Длина этих винтов 5 и подпружиненных прижимов в ползунах 16 выполнена с таким расчетом, чтобы обеспечить зазор между ними и торцами штоков 17 основных гидравлических цилиндров 9 и балками 18 при крайнем нижнем положении штоков 17 и контактирование при верхнем положении штоков 17.

Подпружиненные прижимы 15 и наладочные винты 5 расположены на каретках 10 с межосевым расстоянием LI, отличающимся от межосевого расстояния L двух осевых соседних штоков 17 основных гидравлических цилиндров 9 на величину, преДополнительные цилиндры 2 содержат силовые пружины 19, а гидроцилипдры 9 - пружины 20. Штоки 8 этих цилиндров выполнены совместно с поршнями и снабжены

Подпружиненные прижимы 15 и наладочные винты 5 расположены на каретках 10 с межосевым расстоянием LI, отличающимся от межосевого расстояния L двух осевых соседних штоков 17 основных гидравлических цилиндров 9 на величину, преступенчатыми шейками (не показаны), ог- 50 вышающую сумму радиусов R и 2 штыря

15 и штока 17 основного гидравлического цилиндра 9.

раничиваюшими сжатие жестких силовых пружин 19 и перемещение самих штоков. Прижимные планки 7 расположены на одинаковом расстоянии от торцов этих шеек. Многопозиционный распределитель 6, сое15 и штока 17 основного гидравлического цилиндра 9.

Каретки 10 установлены над штоками 17 основных гидравлических цилиндров 9, а диненный с источником давления, имеет три 55 каретки 11 - над балками 18. рабочих положения: ЗК-ОШ (зажим каретокШпиндель станка (не показан) снабжен

10 и 11 - отжим штоков 17 основных сменной оправкой 21, которая может вза- гидравлических цилиндров 9); ЗК-ЗШ (за- имодействовать с многопозиционным рас0

5

жим кареток 10 и 11 - зажим штока 17 основных гидравлических цилиндров 9); ОК-ОШ (отжим кареток 10 и 11 - отжим штоков 17 основных гидравлических цилинд- ров 9).

Основные гидравлические цилиндры 9

снабжены пружинами 20. Штоки 17 этих цилиндров выполнены совместно с поршнями и снабжены ступенчатыми шейками (не показаны), ограничивающими перемещение

штоков 17. Концы штоков 17 снабжены посадочными местами под балки 18.

Длина кареток 10 и 11 превышает расстояние между осями соседних пружинно- гидравлических прижимных цилиндров 2.

г Эти каретки снабжены опорными плоскостями, контактирующими с верхней плоскостью корпуса 1 и базовыми плоскостями, центрирующими по пазам корпуса 1.

На каретках 10 и 11 имеются выступы, выполненные с одинаковой высотой для всех кареток, верхние плоскости которых расположены под прижимами 7. Размер по высоте выступов кареток 10 и 11 выполнен таким, чтобы обеспечить зажим этих кареток прижимными планками 7 и минимальный зазор между ними при крайнем верхнем положении штоков 8 дополнительных пружинно-гидравлических прижимных цилиндров 2. Это необходимо для обеспечения плавного, без заеданий, перемещения кареток 10 и 11. Установленные на последних фиксирующие элементы 12 под смен

ные приспособления 13 расположены на одинаковых для всех кареток 10 и 11 расстояниях от торцов по перпендикуляру к длине- кареток 10 и 11.

Наладочные винты 5 установлены в прихватах 4 параллельно осям штоков основных гидравлических цилиндров 9 и расположены по осям симметрии пазов корпуса 1. Длина этих винтов 5 и подпружиненных прижимов в ползунах 16 выполнена с таким расчетом, чтобы обеспечить зазор между ними и торцами штоков 17 основных гидравлических цилиндров 9 и балками 18 при крайнем нижнем положении штоков 17 и контактирование при верхнем положении штоков 17.

Подпружиненные прижимы 15 и наладочные винты 5 расположены на каретках 10 с межосевым расстоянием LI, отличающимся от межосевого расстояния L двух осевых соседних штоков 17 основных гидравлических цилиндров 9 на величину, превышающую сумму радиусов R и 2 штыря

15 и штока 17 основного гидравлического цилиндра 9.

Оправкой 21 мнсгопозиционный распределитель 6 устанавливается в положение ЗК-ОШ. Происходит зажим кареток 10 и 11 прижимными планками 7, после чего многопозиционный распределитель 6 устанавливается в положение ЗК-ЗШ.

Рабочая жидкость от источника давления через многопозиционный распределит ель 6, трубопроводы 3, рабочие полости основных гидравлических цилиндров 9 воздействует

25

Возможность автоматизированной переналадки ползунов 16 обеспечивается размещением их вдоль поперечной оси кареток 10 и И.

Разность межосевых расстояний L подпружиненных прижимов 15 и наладочных винтов 5 с межосевыми расстояниями Lo двух соседних основных гидравлических цилиндров 9 на величину, превышающую

пределителем 6 для переключения его позиций, с каретками 10 и Пи ползунами 16.

Стол для закрепления деталей работает следующим образом.

В исходном положении на каретки 10 , и 11 устанавливаются и закрепляются сменные приспособления 13 для обработки типовых деталей, например, планок. Многопозиционный распределитель 6 установлен в положение ЗК-ОШ. Каретки 10 и 11 прижаты к корпусу I, щтоки 17 основных гидрав- О на порщни со щтоками 17, перемещая их лических цилиндров 9 находятся в нижнем вверх и сжимая пружины 20. положении, образуя зазоры с наладочнымиПри этом перемещении совмещенный с

винтами 5 и подпружиненными прижима- одним из штоков 17 основного гидрар- ми 15. Для переналадки стола в шпиндель лического цилиндра 9 подпружиненный при- станка устанавливается оправка21 и вводит- .г перемещается тоже вверх, сжимая ся программа, например, для системы ЧПУ. пружину 14, освобождает от зажима полПри включении станка происходит пере- зун 16. Оправкой 21 ползуны 16 настраи- наладка стола за счет движений стола стан- ваются на требуемый размер, и затем мно- ка и шпинделя по программе.гопозиционный распределитель 6 устанавлиОправкой 21 многопозиционный распреде- вается в положение ЗК-ОШ. Настроенные литель 6 устанавливается в положении ОК- 20 на требуемые размеры ползуны 16 фикси- ОШ.руются прижатием к кареткам 10.

Рабочая жидкость от источника питани я через многопозиционный распределитель б, трубопроводы 3, рабочие полости пружинно- гидравлических прижимных цилиндров 2 воздействует на поршни со щтоками 8, перемещает их до упора с корпусом 1, сжимая при этом пружины 19. Закрепленные на этих штоках прижимные планки 7 освобождают каретки 10 и 11 от зажима; образуя зазоры с выступами кареток 10 ЗО сумму радиусов штыря 15 R и штока 17 и 11. основного гидравлического цилиндра 9,

Оправка 21, работающая по программе, обеспечивает при пер емещениях щтоков 17 поочередно устанавливает каретки 10 до сов- возможность настройки ползунов 16 без мещения щтырей 15 и щтоков 17 основных контакта с наладочными винтами 5 и, гидравлических цилиндров 9. Установка про- Р совмещении наладочных винтов 5 с исходит путем перемещения кареток 10 по 35 о штоков 17, производить механи- пазам корпуса 1 под действием оправки 21зированный зажим обрабатываемых деталей,

на одну из плоскостей, расположенных пер- не наруща я прижатия установленного на не- пендикулярно продольным осям кареток на обходимый размер ползуна 16. специальные гнезда. Плавное, без заеданий.Оправкой 21 многопозиционный распредеперемещение кареток 10 и 11 обеспечива- литель 6 устанавливается в положение ОК- ет работу стола при переналадке. Это ОШ- Каретки 10 и 11 освобождаются от достигается обеспечением требуемого зазора прижима и устанавливаются оправкой 21 между прижимными планками 7 и высту- в заданное положение. При этом каретки пами кареток 10 и 11, а также выпол-10 устанавливаются путем совмещения осей

нением этих кареток по длине, величина наладочных винтов 5 с одной из осей што- которой превыщает расстояние между осями .с 17, а каретки 11 - путем совме двух соседних штоков 8 пружинно-гидрав- - - - ,oa,,.u,v о„„..„ лог,„о лических прижимных цилиндров 2.

Расположение фиксирующих элементов 12 (под сменные приспособления 13) на одинаковых для-всех кареток 10 и 11 расстояниях от расположенных перпендику- 50 балками 18 двух крайних щтоков 17 каж- лярно продольным осям этих кареток плос- Дого ряда основных гидравлических ци- костям позволяет обеспечить точную уста- линдров 9 обеспечивает бесступенчатую ре- новку кареток 10 и 11 при работе на гулировку по длине каждого ряда карет- станках с ЧПУ различных моделей. Такое ками 10 и 11.

расположение фиксирующих элементов 12В зависимости от длины устанавливаена каретках 10 и И позволяет упростить 55 мых деталей каретки 10 устанавливаются управляющие программы и производить пе- с совмещением оси наладочных винтов 5 реналадку стола на станках, не имеющих с одним из штоков 17, а каретки 11 - корректирующих систем.с совмещением осей наладочных винтов 5

щения осей наладочных винтов 5 с балками 18.

Попарное расположение в каждом ряду кареток 10 над штоками 17, кареток 11 над балками 18 и наличие соединенных

Оправкой 21 мнсгопозиционный распределитель 6 устанавливается в положение ЗК-ОШ. Происходит зажим кареток 10 и 11 прижимными планками 7, после чего многопозиционный распределитель 6 устанавливается в положение ЗК-ЗШ.

Рабочая жидкость от источника давления через многопозиционный распределит ель 6, трубопроводы 3, рабочие полости основных гидравлических цилиндров 9 воздействует

на порщни со щтоками 17, перемещая их вверх и сжимая пружины 20. При этом перемещении совмещенный с

Возможность автоматизированной переналадки ползунов 16 обеспечивается размещением их вдоль поперечной оси кареток 10 и И.

Разность межосевых расстояний L подпружиненных прижимов 15 и наладочных винтов 5 с межосевыми расстояниями Lo двух соседних основных гидравлических цилиндров 9 на величину, превышающую

вается в положение ЗК-ОШ. Настроенные на требуемые размеры ползуны 16 фикси- руются прижатием к кареткам 10.

сумму радиусов штыря 15 R и штока 17 2 основного гидравлического цилиндра 9,

наладочных винтов 5 с одной из осей што- 17, а каретки 11 - путем совме - - - ,oa,,.u,v о„„..„ лог,„о

балками 18 двух крайних щтоков 17 каж- Дого ряда основных гидравлических ци- линдров 9 обеспечивает бесступенчатую ре- гулировку по длине каждого ряда карет- ками 10 и 11.

щения осей наладочных винтов 5 с балками 18.

Попарное расположение в каждом ряду кареток 10 над штоками 17, кареток 11 над балками 18 и наличие соединенных

(f балками 18. Перемещением кареток 11 фдоль балок 18 на необходимую длину обеспечивается плавная регулировка в пределах 1лежосевого расстояния между соседними 1|итоками 17. Перестановкой кареток 10 11 следующие положения обеспечивается клавная регулировка кареток 10 и И на Различные расстояния между ними в преде- .jiax габаритов столба.

I Переключением оправкой 21 многопозиционного распределителя 6 в положение ЗК- ОШ стол фиксируется в настроенном положении для заданного типоразмера обрабаты- isaeMbix деталей. При обработке зажим де- алей осуществляется переключением мно- i-опозиционного распределителя 6 в положение ЗК-ЗШ, а отжим - в положение

зк-ош.

Формула изобретения

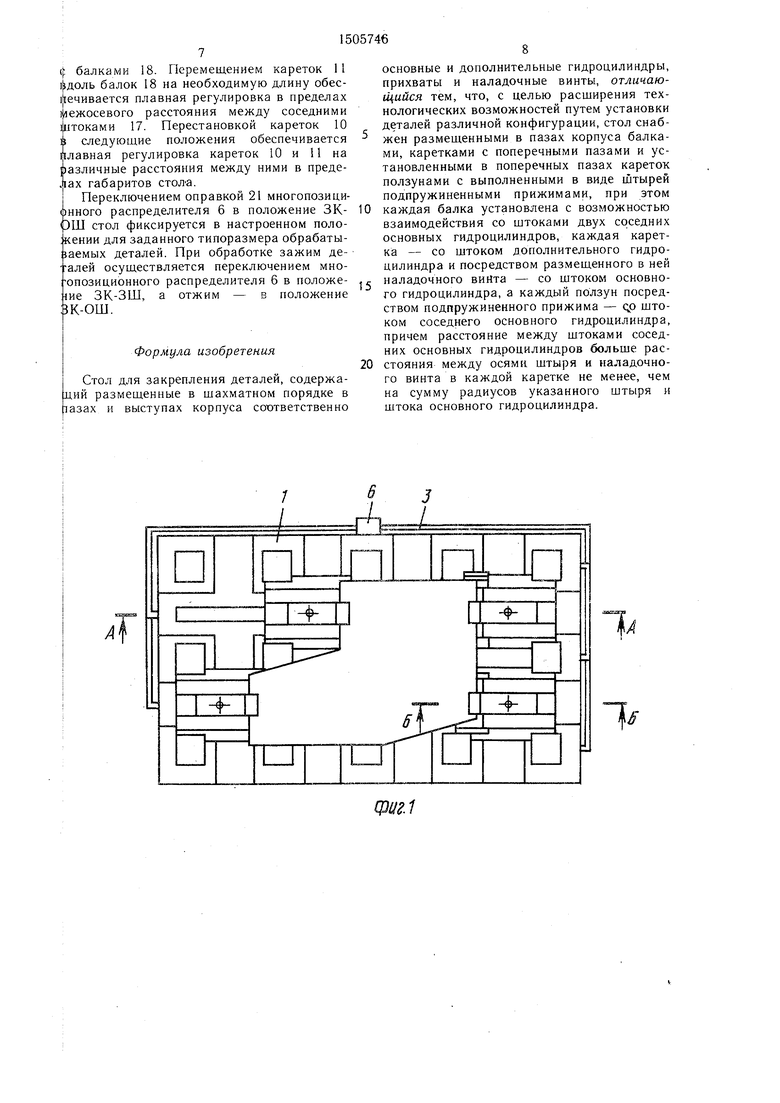

Стол для закрепления деталей, содержа- ций размещенные в шахматном порядке в тазах и выступах корпуса соответственно

основные и дополнительные гидроцилиндры, прихваты и наладочные винты, отличающийся тем, что, с целью расширения технологических возможностей путем установки деталей различной конфигурации, стол снабжен размещенными в пазах корпуса балками, каретками с поперечными пазами и установленными в поперечных пазах кареток ползунами с выполненными в виде штырей подпружиненными прижимами, при этом

каждая балка установлена с возможностью взаимодействия со щтоками двух соседних основных гидроцилиндров, каждая каретка - со штоком дополнительного гидроцилиндра и посредством размещенного в ней наладочного виНта - со щтоком основного гидроцилиндра, а каждый ползун посредством подпружиненного прижима - ф штоком соседнего основного гидроцилиндра, причем расстояние между штоками соседних основных гидроцилиндров больше расстояния между осями штыря и наладочного винта в каждой каретке не менее, чем на сумму радиусов указанного штыря и штока основного гидроцилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальное приспособление для установки деталей на станках с ЧПУ | 1986 |

|

SU1454640A1 |

| Установка для сборки двутавровых балок | 1991 |

|

SU1773627A1 |

| Устройство для разрезания настила полотен на закройном столе | 1981 |

|

SU953042A1 |

| Зубофрезерный станок | 1988 |

|

SU1690978A1 |

| Пильно-обрабатывающее устройство для обработки пластикового профиля | 2019 |

|

RU2710702C1 |

| МНОГОПОЗИЦИОННЫЙ ПРЕСС | 1992 |

|

RU2013173C1 |

| Устройство для сборки под сварку балок корабельного набора с полотнищем | 1980 |

|

SU977132A1 |

| Базовая плита универсально-наладочного приспособления | 1986 |

|

SU1348129A1 |

| УСТРОЙСТВО ДЛЯ ОБТЯЖКИ ОБЛИЦОВОЧНЫМ МАТЕРИАЛОМ ДЕТАЛЕЙ МЕБЕЛИ | 1973 |

|

SU406796A1 |

| Многопозиционная машина для бесшвейного скрепления предварительно зажатых в контейнеры книжных блоков | 1958 |

|

SU119866A1 |

Изобретение относится к обработке материалов резанием, а именно к устройствам для закрепления деталей на станках с ЧПУ, и позволяет расширить технологические возможности путем установки деталей различной конфигурации. В корпусе 1 с пазами и трубопроводами 3 размещены расположенные в шахматном порядке основные 9 и дополнительные гидроцилиндры, прихваты 4 и наладочные винты 5. В пазах корпуса 1 размещены балки 18, каретки 10 с поперечными пазами, в которых установлены ползуны 16 с подпружиненными прижимами, выполненными в виде штырей. Расстояние между штоками 17 соседних основных гидроцилиндров 9 больше расстояния L2 между осями штыря 15 и наладочного винта 5 в каждой каретке 10 не менее, чем на сумму радиусов R1 и R2 соответственно винта 5 и штока 17. В каретке 10 устанавливаются сменные приспособления 13. Перемещение оправки 21, закрепленной в шпинделе станка с ЧПУ, осуществляется по программе перемещения каретки 10 и ползунов 16 в двух взаимо перпендикулярных направлениях, в результате чего обеспечивается перестройка стола для установки и обработки детали заданной конфигурации. 6 ил.

031/.1

w///mi

X / X Х/Х X / X 7 /

/ I

-А

в

16

///mi

w///.

/ I

320 17

сриэ.Ъ

10

| Плита металлорежущего станка | 1979 |

|

SU929390A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-07—Публикация

1987-02-09—Подача