(54) ПЛИТА МЕТАЛЛОРЕЖУЩЕГО СТАНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсально-наладочный гидравлический стол | 1979 |

|

SU772799A1 |

| Гибкий автоматизированный участок | 1986 |

|

SU1437192A1 |

| УСТРОЙСТВО БЛОКИРОВАНИЯ ШПИНДЕЛЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 2013 |

|

RU2556756C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

| Универсально-наладочный гидравлический стол | 1987 |

|

SU1484561A1 |

| Устройство для закрепления детали на столе металлорежущего станка | 1987 |

|

SU1662801A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| Устройство для автоматической смены спутников на металлорежущем станке | 1986 |

|

SU1400851A1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| Силовой стол | 1977 |

|

SU691272A1 |

1

Изобретение относится к станкостроению и может быть использовано в качестве оснастки для металлорежущих станков, преимущественно фрезерных с числовым программным управлением (ЧПУ).

Известны плиты для фрезерных станков с ЧПУ, в которых выполнены продольные и поперечные Т-образные пазы и ступенчатые отверстия. В верхних цилиндрических частях отверстий установлены втулки, а в нижних нарезана резьба. Базирующие элементы устанавливают в отверстиях втулок и закрепляют в резьбовых отверстиях 1.

Однако в этих плитах отсутствуют стационарные элементы фиксации наладок и силовые узлы для зажима наладок, поэтому приходится предусматривать к плите больщой набор отдельных элементов для выполнения функции фиксации и зажима обрабатываемой детали. Это увеличивает вспомогательное время, затрачиваемое на установку и закрепление детали, особенно при частой смене обрабатываемых деталей в условиях многономенклатурного мелкосерийного производства.

Известны также универсальные переналаживаемые гидравлические приспособления к фрезерным станкам, базовый узел которых представляет собой плиту с встроенными основными гидроцилиндрами, расположенными рядами в поперечном и продольном направлениях на одном уровне. На ее

5 верхней плоскости выполнена сетка Т-образных пазов. Цилиндры установлены в ступенчатых отверстиях плиты. Заготовки устанавливают с помощью сменных унифицированных наладок. Цилиндры сообщены с темой подвоза рабочего тела 2.

Однако при обработке малогабаритных корпусных деталей производительность известных плит снижается за счет увеличения холостых ходов режущего инструмента, например фрезы, при переходе от одной обрабатываемой детали к другой. Кроме того, при обработке малогабаритных деталей приходится усложнять конструкцию и увеличивать вес наладок, чтобы каждый силовой

20 цилиндр закреплял больщее количество деталей. Это снижает универсальность плиты. Цель изобретения - повышение производительности и универсальности плиты, особенно при обработке малогабаритных деталей.

Поставленная цель достигается тем, что в ней выполнены на другом уровне дополнительные силовые цилиндры так, что их штоки расположены попеременно с поперечными и/или продольными рядами штоков основных цилиндров, при этом одноименные полости основных и дополнительных силовых цилиндров сообщены с системой подвода рабочего тела параллельно.

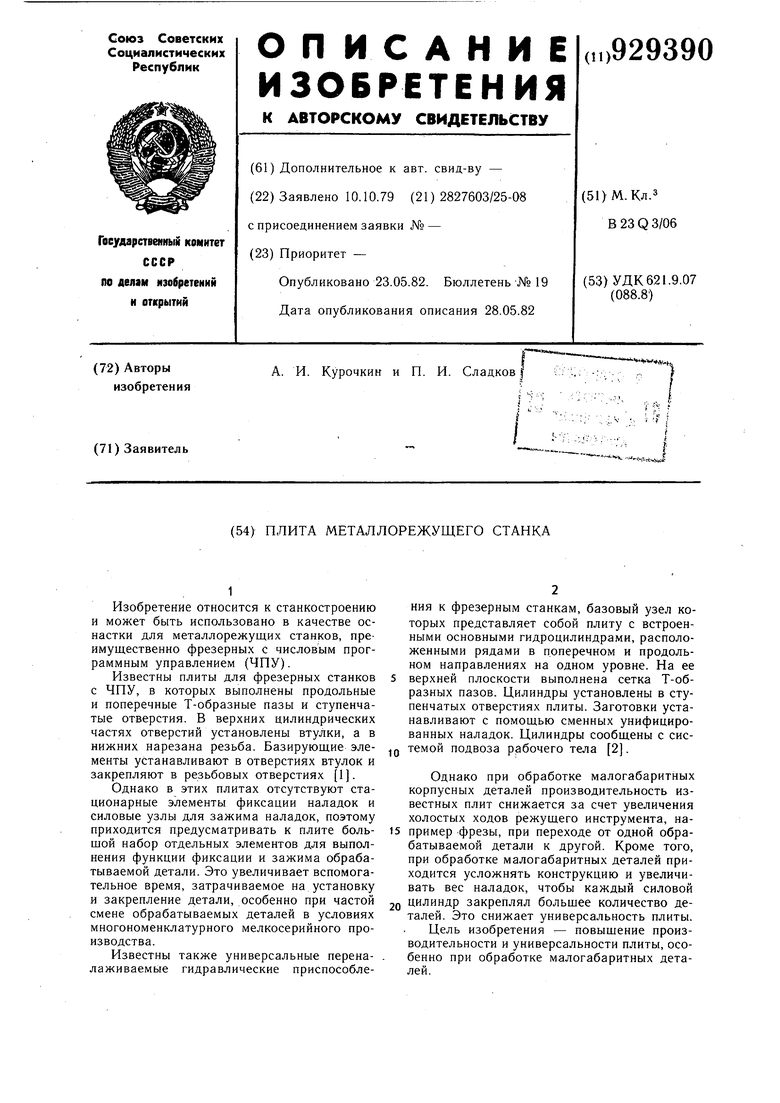

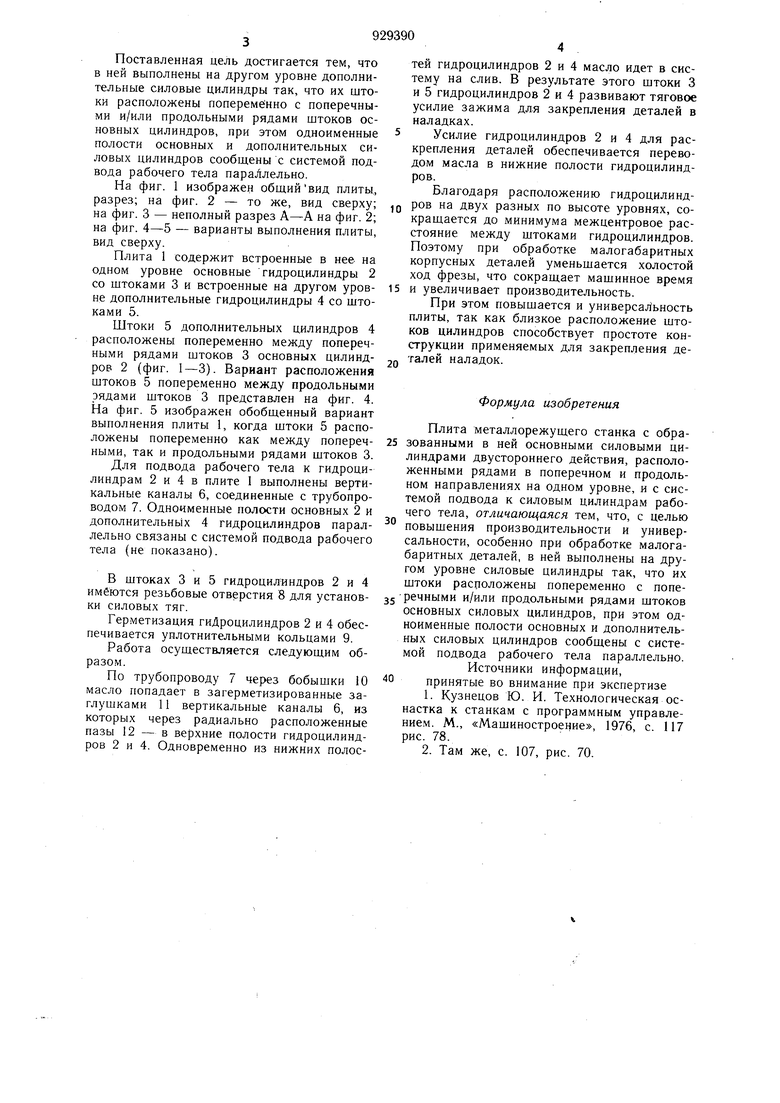

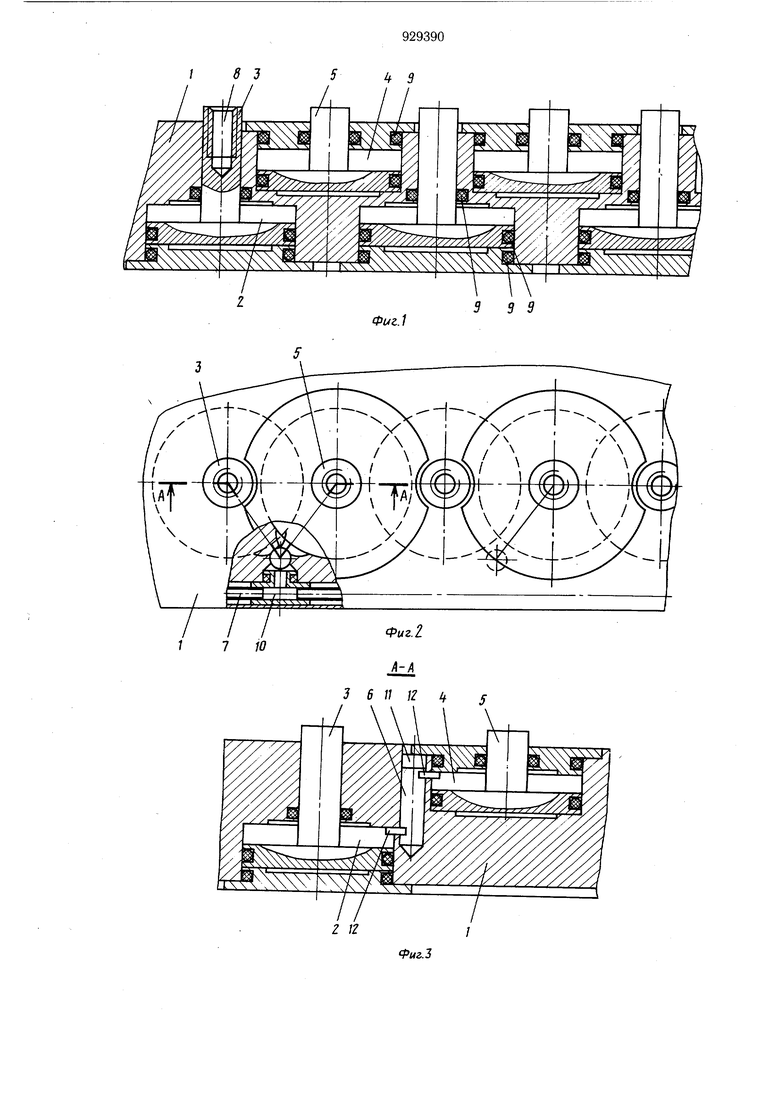

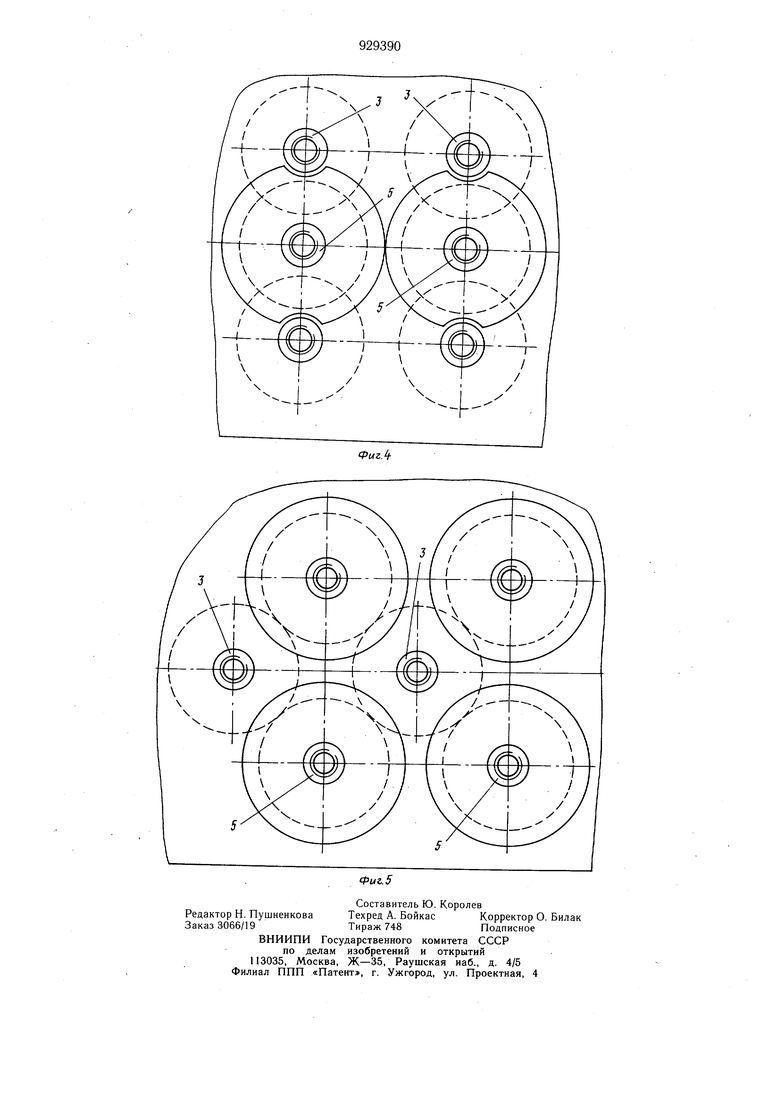

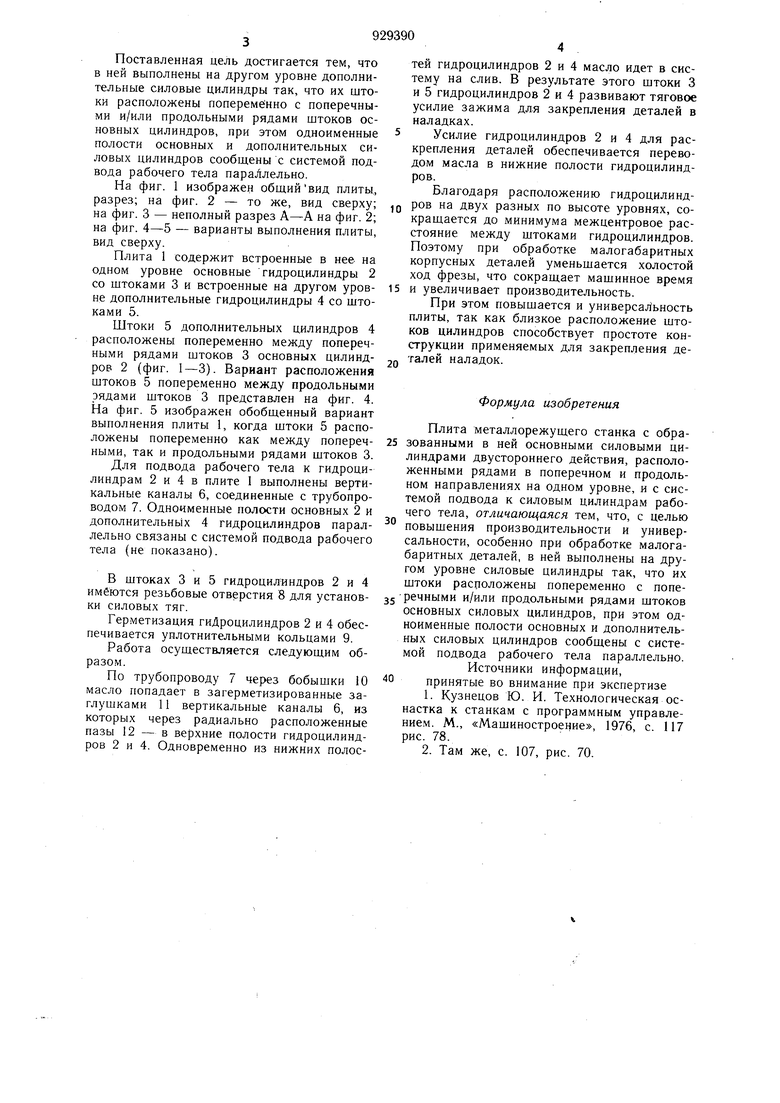

На фиг. 1 изображен обш,ийвид плиты, разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - неполный разрез А-А на фиг. 2; на фиг. 4-5 - варианты выполнения плиты, вид сверху.

Плита 1 содержит встроенные в нее на одном уровне основные гидроцилиндры 2 со штоками 3 и встроенные на другом уровне дополнительные гидроцилиндры 4 со штоками 5.

Штоки 5 дополнительных цилиндров 4 расположены попеременно между поперечными рядами штоков 3 основных цилиндров 2 (фиг. 1-3). Вариант расположения штоков 5 попеременно между продольными рядами штоков 3 представлен на фиг. 4. На фиг. 5 изображен обобщенный вариант выполнения плиты 1, когда штоки 5 расположены попеременно как между поперечными, так и продольными рядами штоков 3.

Для подвода рабочего тела к гидроцилиндрам 2 и 4 в плите 1 выполнены вертикальные каналы 6, соединенные с трубопроводом 7. Одноименные полости основных 2 и дополнительных 4 гидроцилиндров параллельно связаны с системой подвода рабочего тела (не показано).

В штоках 3 и 5 гидроцилиндров 2 и 4 имеются резьбовые отверстия 8 для установки силовых тяг.

Герметизация гиДроцилиндров 2 и 4 обеспечивается уплотнительными кольцами 9.

Работа осуществляется следующим образом.

По трубопроводу 7 через бобышки 10 масло попадает в загерметизированные заглушками 11 вертикальные каналы 6, из которых через радиально расположенные пазы 12 - в верхние полости гидроцилиндров 2 и 4. Одновременно из нижних полостей гидроцилиндров 2 и 4 масло идет в систему на слив. В результате этого штоки 3 и 5 гидроцилиндров 2 и 4 развивают тяговое усилие зажима для закрепления деталей в наладках.

Усилие гидроцилиндров 2 и 4 для раскрепления деталей обеспечивается переводом масла в нижние полости гидроцилиндров.

Благодаря расположению гидроцилиндров на двух разных по высоте уровнях, сокращается до минимума межцентровое расстояние между штоками гидроцилиндров. Поэтому при обработке малогабаритных корпусных деталей уменьшается холостой ход фрезы, что сокращает машинное время и увеличивает производительность.

При этом повышается и универсальность плиты, так как близкое расположение штоков цилиндров способствует простоте конструкции применяемых для закрепления деталей наладок.

Формула изобретения

Плита металлорежущего станка с образованными в ней основными силовыми цилиндрами двустороннего действия, расположенными рядами в поперечном и продольном направлениях на одном уровне, и с системой подвода к силовым цилиндрам рабочего тела, отличающаяся тем, что, с целью повышения производительности и универсальности, особенно при обработке малогабаритных деталей, в ней выполнены на другом уровне силовые цилиндры так, что их штоки расположены попеременно с поперечными и/или продольными рядами штоков основных силовых цилиндров, при этом одноименные полости основных и дополнительных силовых цилиндров сообщены с системой подвода рабочего тела параллельно.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-23—Публикация

1979-10-10—Подача