Изобретение относится к области полимерного машиностроения и может быть использовано при переработке полимерных отходов для получения расплавов на предприятиях по производству синтетических волокон, пластических масс в химической промьип- ленности.

Целью изобретения является повышение производительности устройства и качества готового продукта.

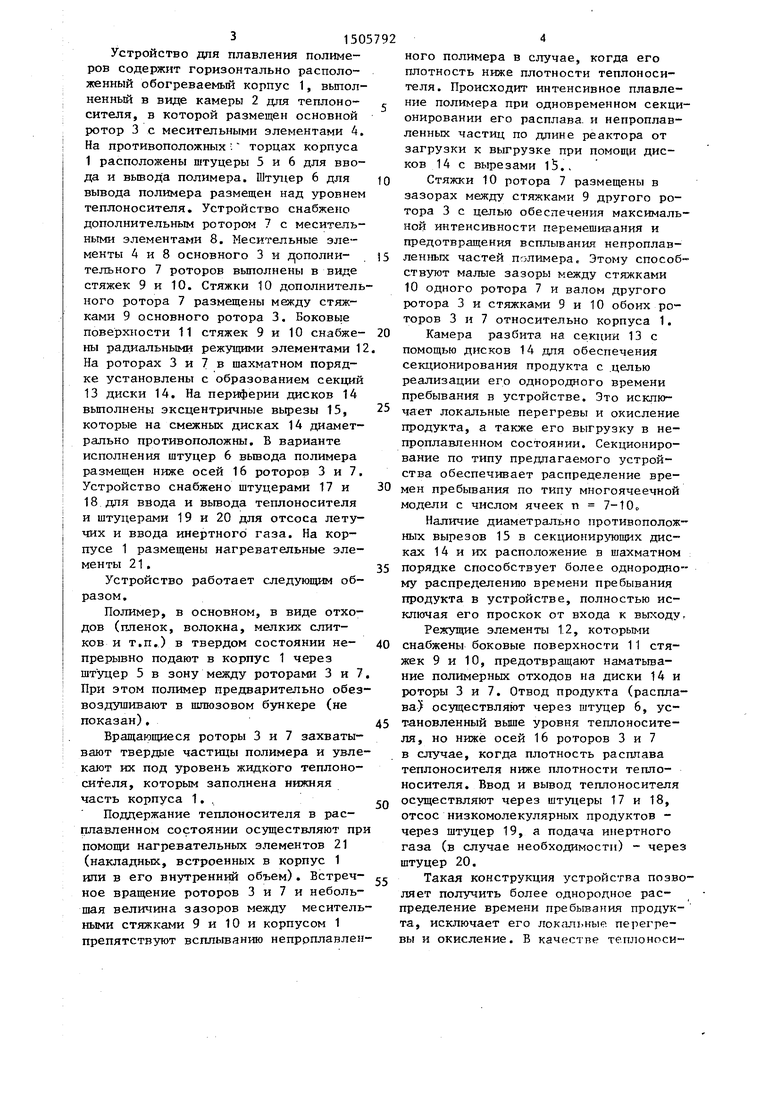

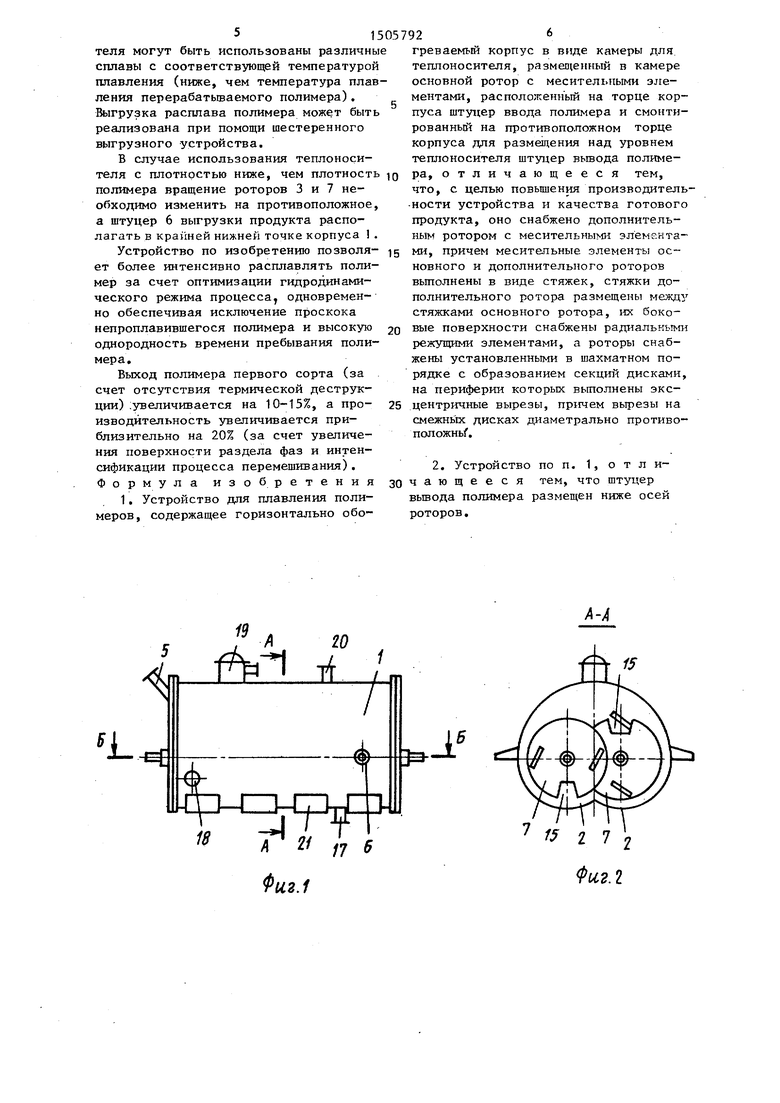

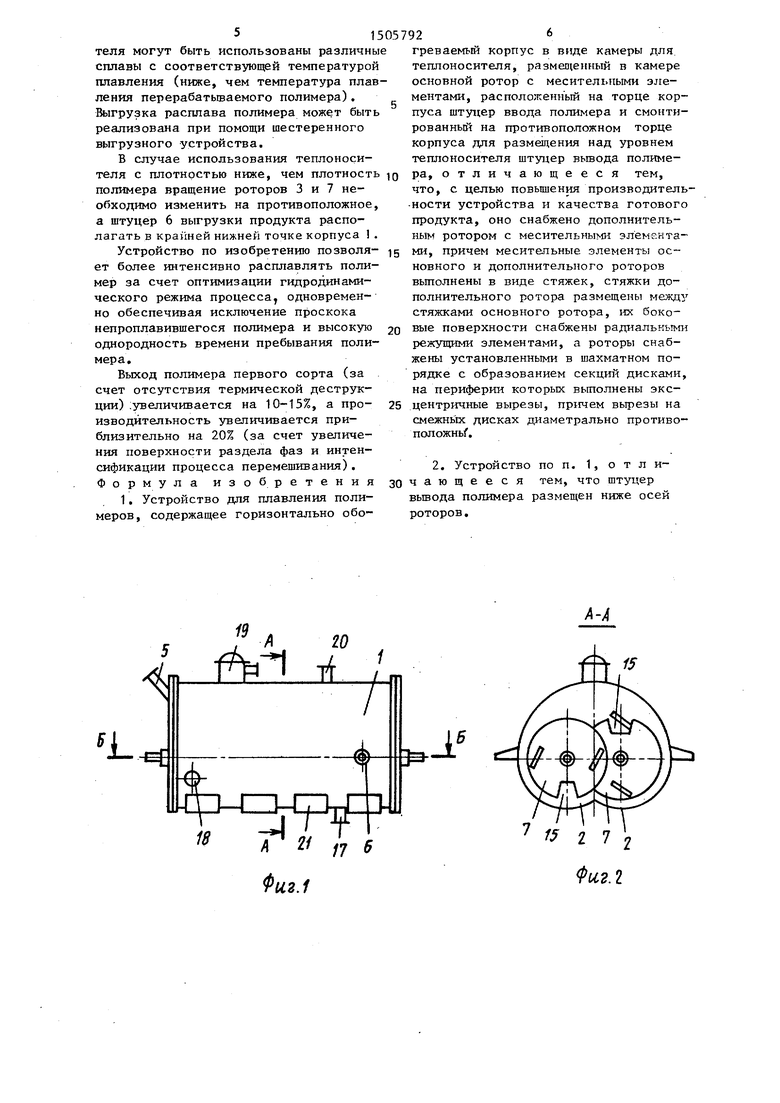

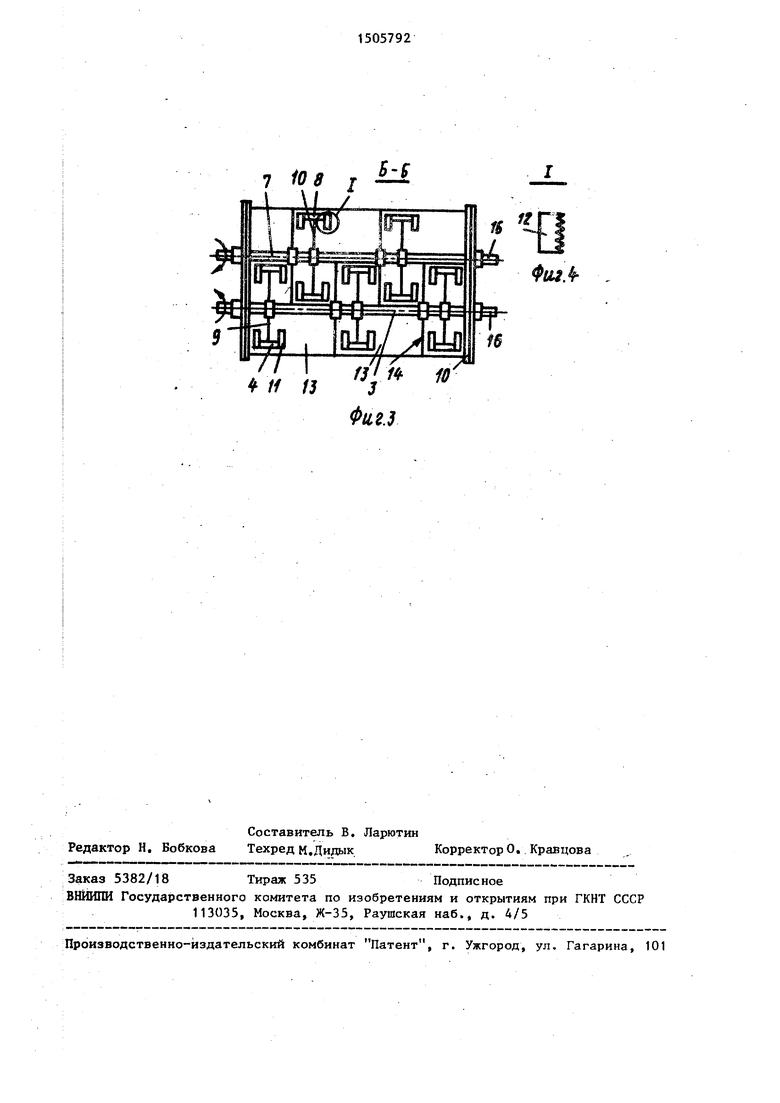

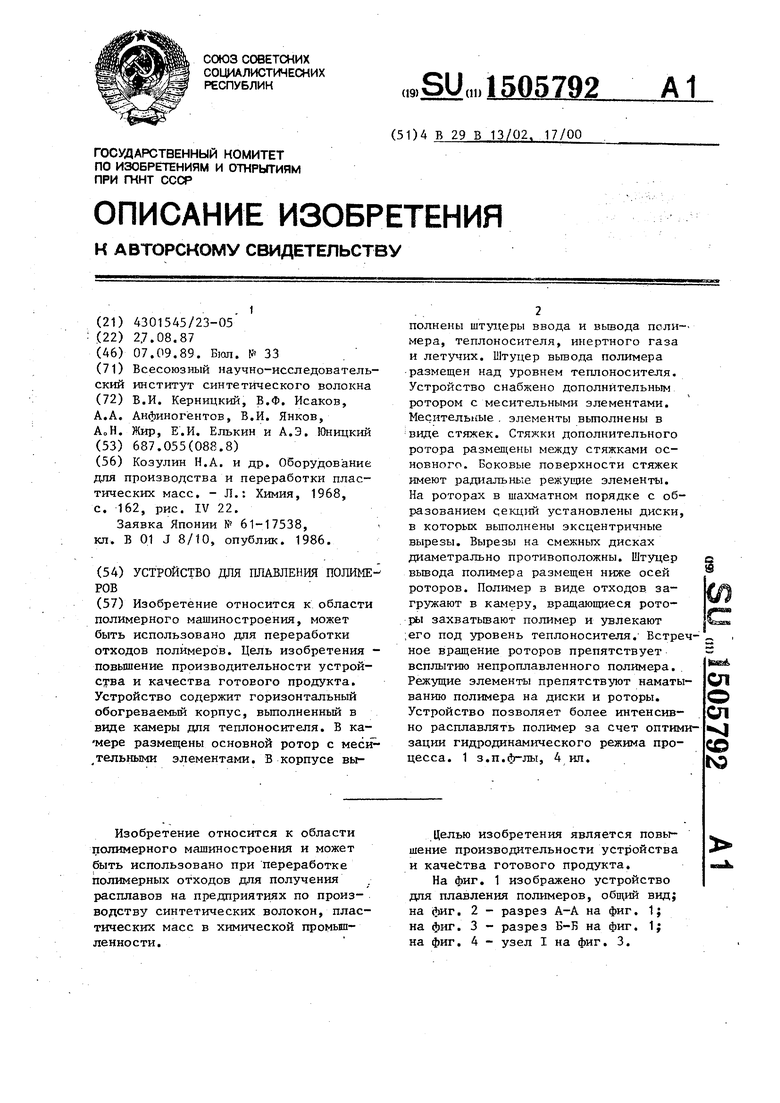

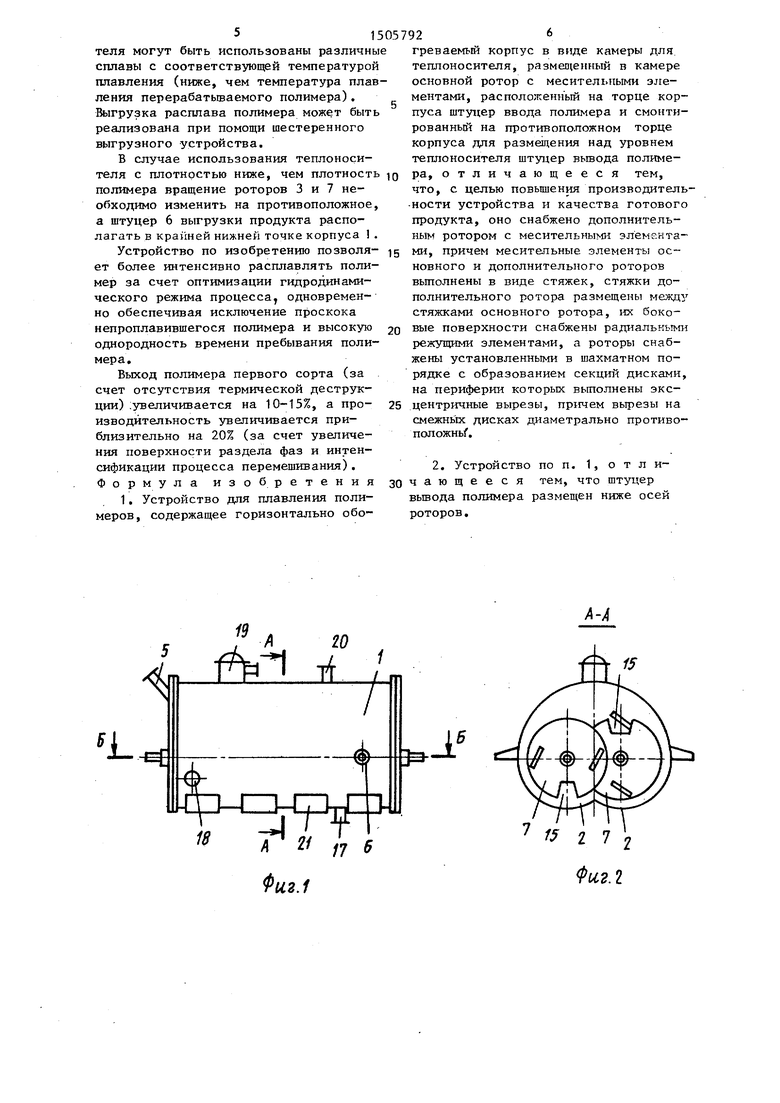

На фиг. 1 изображено устройство для плавления полимеров, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - узел I на фиг. 3.

31505792

Устройство для плавления полимеров содержит горизонтально расположенный обогреваемый корпус 1, выпол- ненный в виде камеры 2 для теплоно- г сителя, в которой размещен основной ротор 3 с месительными элементами 4. На противоположных торцах корпуса 1 расположены штуцеры 5 и 6 для вво- да и вьшоДа полимера. Штуцер 6 для ю вывода полимера размещен над уровнем теплоносителя. Устройство снабжено дополнительным ротором 7 с месительными элементами 8. Месительные зле- менты 4 и 8 основного 3 и дуополии- js тельного 7 роторов выполнены в виде стяжек 9 и 10. Стяжки 10 дополнительного ротора 7 размещены между стяжками 9 основного ротора 3. Боковые поверхности 11 стяжек 9 и 10 снабже- 20 ны радиальными режущими элементами 12. На роторах 3 и 7 в шахматном порядке установлены с образованием секций 13 диски 14. На периферии дисков 14 выполнены эксцентричные вырезы 15, 25 которые на смежных дисках 14 диаметрально противоположны. В варианте исполнения штуцер 6 вьшода полимера размещен ниже осей 16 роторов 3 и 7. Устройство снабжено штуцерами 17 и 30 18 для ввода и вьгеода теплоносителя и штуцерами 19 и 20 для отсоса летучих и ввода инертного газа. На корпусе 1 размещены нагревательные элементы 21 .35

Устройство работает следующим образом.

Полимер, в основном, в виде отходов (пленок, волокна, мелких слитков и т.п.) в твердом состоянии не- 40 прерывно подают в корпус 1 через штуцер 5 в зону между роторами 3 и 7. При этом полимер предварительно обез- воздушивают в шлюзовом бункере (не показан).45

Вращающиеся роторы 3 и 7 захватывают твердые частицы полимера и увлекают их под уровень жидкого теплоносителя, которым заполнена нижняя часть корпуса 1. ,5о

Поддержание теплоносителя в расплавленном состоянии осуществляют при помощи нагревательных элементов 21 (накладных, встроенных в корпус 1 или в его внутренний объем). Встреч- ное вращение роторов 3 и 7 и небольшая величина зазоров между месительными стяжками 9 и 10 и корпусом 1 препятствуют всплыванию непррплавленного полимера в случае, когда его плотность ниже плотности теплоносителя. Происходит интенсивное плавление полимера при одновременном секционировании его расплава, и непроплавленных частиц по длине реактора от загрузки к выгрузке при помощи дисков 14 с вырезами l5..

Стяжки 10 ротора 7 размещены в зазорах между стяжками 9 другого ротора 3 с целью обеспечения максимальной интенсивности перемешивания и предотвращения всплывания непроплавленных частей полимера с Этому способствуют малые зазоры между стяжками 10 одного ротора 7 и валом другого ротора 3 и стяжками 9 и 10 обоих роторов 3 и 7 относительно корпуса 1.

Камера разбита на секции 13 с помощью дисков 14 для обеспечения секционирования продукта с .целью реализации его однородного времени пребывания в устройстве. Это исключает локальные перегревы и окисление продукта, а также его выгрузку в непроплавленном состоянии. Секционирование по типу предлагаемого устройства обеспечивает распределение времен пребывания по типу многоячеечной модели с числом ячеек п 7-10о

Наличие диаметрально противоположных вырезов 15 в секционирующих дисках 14 и их расположение в шахматном порядке способствует более однородному распределению времени пребывания продукта в устройстве, полностью исключая его проскок от входа к выходу

Режущие элементы 1.2, которыми снабжены боковые поверхности 11 стяжек 9 и 10, предотвращают наматьгоа- ние полимерных отходов на диски 14 и роторы 3 и 7. Отвод продукта (расплава) осуществляют через штуцер 6, установленный выше уровня теплоносителя, но ниже осей 16 роторов 3 и 7 в случае, когда плотность расплава теплоносителя ниже плотности теплоносителя. Ввод и вывод теплоносителя осуществляют через штуцеры 17 и 18, отсос низкомолекулярных продуктов - через штуцер 19, а подача инертного газа (в случае необходимости) - чере штуцер 20.

Такая конструкция устройства позвляет получить более однородное распределение времени пребьшания продукта, исключает его локгшьные перегревы и окисление. В качестве теплоноси

теля могут быть использованы различны сплавы с соответствующей температурой плавления (ниже, чем температура плавления перерабатьюаемого полимера), Выгрузка расплава полимера может быть реализована при помощи шестеренного выгрузного устройства.

В случае использования теплоносителя с плотностью ниже, чем плотность полимера вращение роторов 3 и 7 необходимо изменить на противоположное, а штуцер 6 выгрузки продукта располагать в кравшей нижней точке корпуса 1 .

Устройство по изобретению позволяет более интенсивно расплавлять полимер за счет оптимизации гидродинамического режима процесса, одновременно обеспечивая исключение проскока непроплавившегося полимера и высокую однородность времени пребывания полимера.

Выход полимера первого сорта (за счет отсутствия термической деструкции) :увеличивается на 10-15%, а производительность увеличивается приблизительно на 20% (за счет увеличения поверхности раздела фаз и интенсификации процесса перемешивания). Формула изобретения

1. Устройство для плавления полимеров, содержащее горизонтально обо

5

0

5

греваемый корпус в виде камеры для теплоносителя, размеп(енный в камере основной ротор с месительпыми элементами, расположенн ый на торце корпуса штуцер ввода полимера и смонти- рованньгй на противоположном торце корпуса для размещения над уровнем теплоносителя штуцер вьшода полимера, отличающееся тем, что, с целью повышения производитель- ности устройства и качества готового продукта, оно снабжено дополнительным ротором с мecитeльнымli элементами, причем месительные элементы основного и дополнительного роторов вьтолнены в виде стяжек, стяжки дополнительного ротора размещены между стяжками основного ротора, их боковые поверхности снабжены радиальными режущими элементами, а роторы снабжены установленными в шахматном порядке с образованием секций дисками, на периферии которых выполнены эксцентричные вырезы, причем вьфезы на смежных дисках диаметрально противо- положньЛ

2. Устройство по п. 1, о т л и- 30 чающееся тем, что штуцер вьшода полимера размещен ниже осей роторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ПОЛИМЕРОВ | 1994 |

|

RU2102232C1 |

| Устройство для плавления полимеров | 1982 |

|

SU1098803A1 |

| Аппарат для полимеризации или поликонденсации | 1977 |

|

SU718993A1 |

| Реактор для непрерывной поликонденсации | 1983 |

|

SU1123718A1 |

| УСТАНОВКА ДЛЯ ОДНОВРЕМЕННОЙ СУШКИ И ИЗМЕЛЬЧЕНИЯ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2045350C1 |

| Трубчатый реактор для получения полимеров в расплаве | 1981 |

|

SU1039548A1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ПОЛИМЕРОВ | 2004 |

|

RU2260510C1 |

| ВЫСОКОСКОРОСТНАЯ ТРАНСПОРТНАЯ СИСТЕМА, РОТОРНО-ЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ, МНОГОРАЗОВАЯ НАЗЕМНО-ВОЗДУШНАЯ И МНОГОРАЗОВАЯ ВОДНО-ВОЗДУШНАЯ КОСМИЧЕСКИЕ СИСТЕМЫ | 2001 |

|

RU2217358C2 |

| УСТРОЙСТВО для НЕПРЕРЫВНОЙ ПОЛЙКОНДЕНСАЦИИ | 1973 |

|

SU394077A1 |

Изобретение относится к области полимерного машиностроения, может быть использовано для переработки отходов полимеров. Цель изобретения - повышение производительности устройства и качества готового продукта. Устройство содержит горизонтальный обогреваемый корпус, выполненный в виде камеры для теплоносителя. В камере размещены основной ротор с месительными элементами. В корпусе выполнены штуцера ввода и вывода полимера, теплоносителя, инертного газа и летучих. Штуцер вывода полимера размещен над уровнем теплоносителя. Устройство снабжено дополнительным ротором с месительными элементами. Месительные элементы выполнены в виде стяжек. Стяжки дополнительного ротора размещены между стяжками основного. Боковые поверхности стяжек имеют радиальные режущие элементы. На роторах в шахматном порядке с образованием секций установлены диски, в которых выполнены эксцентричные вырезы. Вырезы на смежных дисках диаметрально противоположны. Штуцер вывода полимера размещен ниже осей роторов. Полимер в виде отходов загружают в камеру, вращающиеся роторы захватывают полимер и увлекают его под уровень теплоносителя. Встречное вращение роторов препятствует всплытию непроплавленного полимера. Режущие элементы препятствуют наматыванию полимера на диски и роторы. Устройство позволяет более интенсивно расплавлять полимер за счет оптимизации гидродинамического режима процесса. 1 з.п.ф-лы, 4 ил.

18

Фиг.1

15

Фии

| Козулин Н.А | |||

| и др | |||

| Оборудование для производства и переработки пластических масс | |||

| - Л.: Химия, 1968, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1989-09-07—Публикация

1987-08-27—Подача