Изобретение относится к автоматизированным системам управления технологическими процессами и может быть использовано в каскадных системах транспортирования и загрузки материалов в технологические агрегаты.

Цель изобретения - повышение точности определения ожидаемого значения запаса материала.

Сущность изобретения состоит в том, что, в отличие от известного способа, где запас материала в приемных бункерах определяется в соответствии с соотношением

М.,пр, QA(i)t+M(0)- (0)4t, (1)

где п

- количество i-x интервалов усреднения запаса материала на тракте от дозировочного отделения до приемных бункеров;

время транспортирования

материала по этому тракту;

At - временной интервал усреднения измеряемых параметров;

СП

О

а

СП

4

Q,(i) производительность дозиро ровочного отделения на i-M интервале усреднения; Q(i) - суммарная производительность питателей, выдающих материал из приемных бун- кероп на i-м интервале усреднения;

Мп(0) - общий материала в приемных бункерах в текущий интервал времени (),

учитываются новые факторы, возникающие в каскадных системах трйнспорти- рования и загрузки шихтовых материалов в технологические агрегаты. Эти факторы порождены тем, что для сглаживания временных несоответствий между притоком и потреблением материала используются промежуточные емкости (для сыпучих и кусковых материалов - бункеры). Распространенной схемой является применение приемных бункеров, связанных питающим трактом с дози- ровочным отделением и разгрузочным трактом с соответствующими загрузочными бункерами технологических агрегатов. Однако наличие бункеров не полностью снимает проблему сглажива- ния влияния изменений расхода материала. Для этой цели применяют автоматические системы контроля и регу

М

п. пр

Q,(i)dt

лирования процессов загрузки. Для повышения качества управления процессами загрузки необходимы представительные и информа1инш.1е показатели. Текущие значения расходов и запасов материала в бункерах не обеспечивают нужную точность контроля ввиду больших запаздываний, связанных с временем транспортирования материала по питающему и разгрузочным трактам. Например, при кратковременном снижении производительности или остановке технологических агрегатов запас материала в загрузочньк бункерах резко возрастает. Следовательно, для приведения его к заданному значению в ближайший предстоящий период следует ожидать снижения расхода материала из приемных бункеров (автоматически или вручную) и повышения в них запаса материала.

В соответствии с этими факторами дополнительно измеряют согласно пред лагаемому способу запасы материала в загрузочных бункерах и производительности питателей, вьщающих мате.риал из загрузочных бункеров, и усредняют эти параметры за равные временные интервалы, а значение запаса материала в приемньк бункерах оп

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство согласования потоков сыпучих материалов в технологическом процессе | 1982 |

|

SU1035077A1 |

| Способ автоматического управления работой дробильно-перегрузочного комплекса | 1987 |

|

SU1470339A1 |

| Устройство для управления дозированием компонентов в смесях | 1984 |

|

SU1247846A1 |

| Способ управления загрузкой параллельно работающих размольных агрегатов | 1987 |

|

SU1521500A1 |

| Способ автоматического контроля состояния рассевного агрегата | 1989 |

|

SU1715436A1 |

| Автоматизированная линия приготовления многокомпонентных порошковых смесей | 1987 |

|

SU1503997A1 |

| Устройство для усреднения качества твердых сыпучих материалов | 1990 |

|

SU1731948A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1993 |

|

RU2033327C1 |

| Способ контроля грузонесущей способности ленточного конвейера | 1989 |

|

SU1685834A1 |

| Технологическая линия по производству сухих строительных смесей | 2023 |

|

RU2801997C1 |

Изобретение относится к автоматизированным системам управления технологическими процессами и может быть использовано в каскадных системах транспортирования и загрузки материалов в технологические агрегаты. Цель изобретения - повышение точности определения ожидаемого значения запаса материала. Согласно способу дополнительно измеряют запасы материала в загрузочных бункерах и производительность питателей, выдающих материал из загрузочных бункеров, и усредняют параметры за равные временные интервалы. Одновременно снижается запас материала в загрузочных бункерах и повышается производительность дозировочного отделения. Так как эти измерения противоположны с точки зрения своего влияния на прогнозируемый параметр, то при определенном их соотношении ожидаемое значение запаса материала в приемных бункерах остается неизменным. Это действительно соответствует ситуации, которая возникает по истечении времени прогнозирования. 1 ил.

+ М (0) - М,( п )Q,,(0)4t,(2)

де п,

-II dt

-Ji ut

количество i-x интервалов усреднения запаса материала на тракте Т от дозировочного отделения до приемных бункеров; то же, на тракте Т г от приемных до загрузочных бункеров;

времена транспортирования материала на каждом из указанных трактов; временной интервал усреднения измеряемых параметров;

производительность дозировочного отделения на i-M интервале усреднения; Q(i) - суммарная производительность питателей, вьщающих материал из приемных Q(i) 0

5

0

керов на 1-м интервале усреднения;

РЭ(О) - суммарная производительность питателей, выдающих материал из загрузочных бункеров в текущий интервал времени (i 0)j общий запас материала в приемных бункерах при i 0;

общий запас материала в загрузочных бункерах при i 0;

сумма заданных значений запасов материала в загрузочных бункерах.

М,(0)

мло)

о

М

Характерным при сравнении с известным способом является случай, при котором одновременно снижается запас материала в загрузочных бункерах и повышается производительность дозировочного отделения. Так как эти изменения противоположны с точки зрения влияния на прогнозируемый параметр, то при определенном их соотношении значение запаса материала в приемных бункерах остается неизменным. Это соответствует ситуации, которая возникает по истечении времени прогнозирования. Если прогнозирование осуществлялось бы по известному способу, то ожидаемое значение запаса материала оказалось бы ошибочным (завышенным), что дезориентировало бы операторов и могло бы привести к излишним и необоснованным регулирующим воздействиям, например к снижению производительности дозировочного отделения.

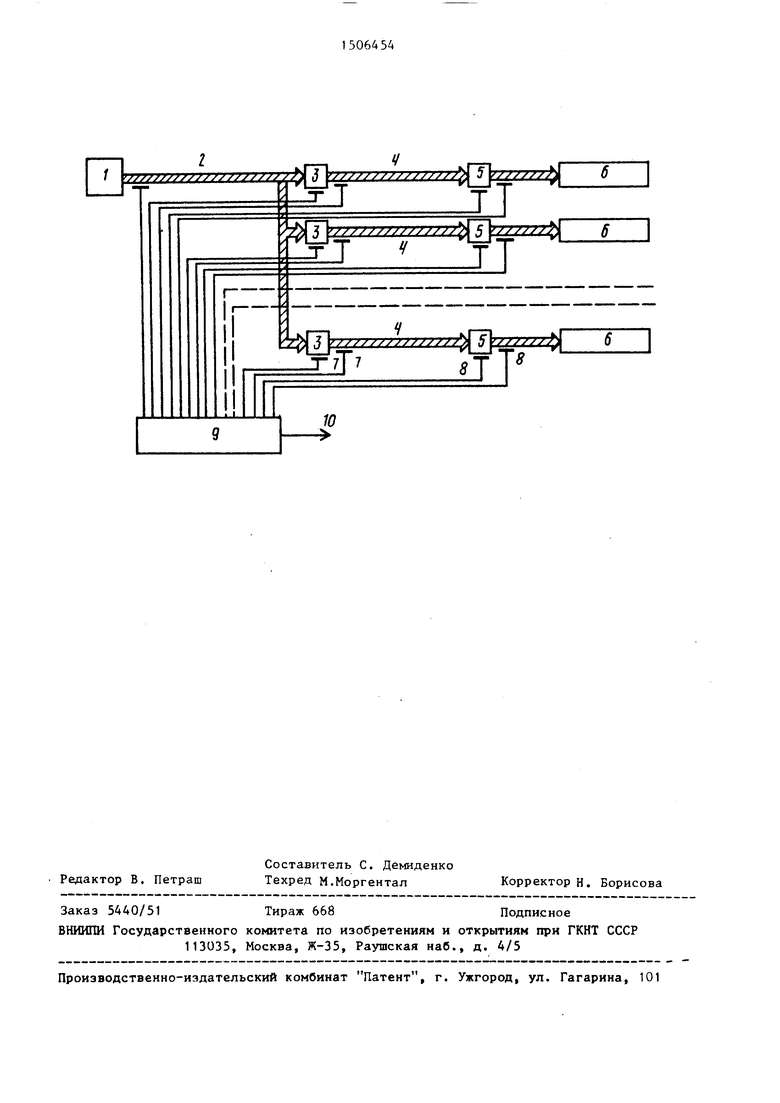

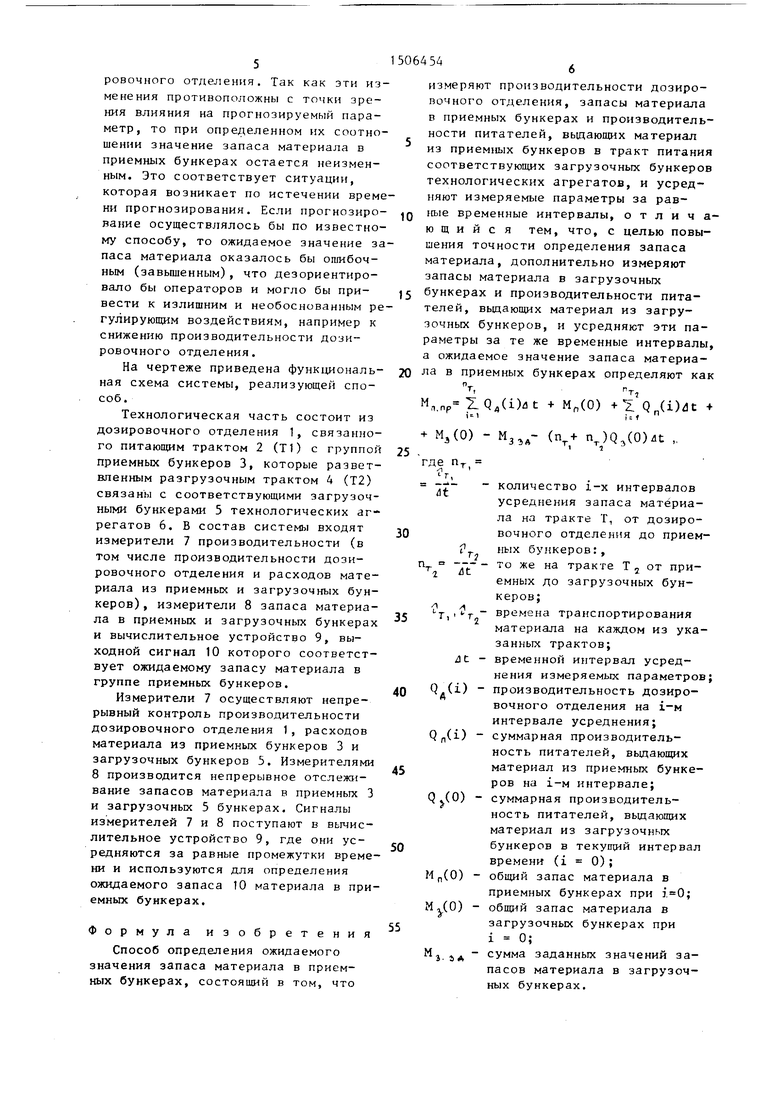

На чертеже приведена функциональная схема системы, реализующей способ.

Технологическая часть состоит из дозировочного отделения 1, связанного питающим трактом 2 (Т1) с группой приемных бункеров 3, которые разветвленным разгрузочным трактом 4 (Т2) связаны с соответствующими загрузочными бункерами 5 технологических агрегатов 6, В состав системы входят измерители 7 производительности (в том числе производительности дозировочного отделения и расходов материала из приемных и загрузочных бункеров) , измерители 8 запаса материала в приемных и загрузочных бункерах и вычислительное устройство 9, выходной сигнал 10 которого соответствует ожидаемому запасу материала в группе приемных бункеров.

Измерители 7 осуществляют непрерывный контроль производительности дозировочного отделения 1, расходов материала из приемных бункеров 3 и загрузочных бункеров 5. Измерителями 8 производится непрерывное отслеживание запасов материала в приемных 3 и загрузочных 5 бункерах. Сигналы измерителей 7 и 8 поступают в вычислительное устройство 9, где они усредняются за равные промежутки времени и используются для определения ожидаемого запаса 10 материала в приемных бункерах.

Формула изобретения

Способ определения ожидаемого значения запаса материала в приемных бункерах, состоящий в том, что

измеряют производительности дозировочного отделения, запасы материала в приемных бункерах и производительности питателей, вьщающих материал из приемных бункеров в тракт питания соответствующих загрузочных бункеров технологических агрегатов, и усредняют измеряемые параметры за равftbie временные интервалы, о т л и ч а- ю щ и и с я тем, что, с целью повышения точности определения запаса материала, дополнительно измеряют запасы материала в загрузочных

бункерах и производительности питателей, выдающих материал из загрузочных бункеров, и усредняют эти параметры за те же временные интервалы, а ожидаемое значение запаса материала в приемных бункерах определяют как

V, M,,(i)dt + М„(0) + Q(i)dt +

+ М.,(0) - Мз,д- ( „

где п

fr,

ut

- количество 1-х интервалов усреднения запаса материала на тракте Т, от дозиро- вочного отделения до приемt ных бункеров:, п то же на тракте Т , от при2 емных до загрузочных бункеров;- j- - времена транспортирования

материала на каждом из указанных трактов;

At - временной интервал усреднения измеряемых параметров; производительность дозировочного отделения на i-м интервале усреднения; Q(i) - суммарная производительность питателей, выдающих материал из приемных бункеров на i-M интервале; Q.(0) - суммарная производительность питателей, вьщающих материал из загрузочных бункеров в текущий интервал

времени (i 0); Мр(0) - общий запас материала в

приемных бункерах при

М,(0) - общий запас материала в загрузочных бункерах при i 0;

Mj j - сумма заданных значений запасов материала в загрузочных бункерах.

| Устройство для регулирования уровня жидкости в емкости | 1978 |

|

SU723527A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Глинков Г.М., Маковский В.А | |||

| АСУ технологическими процессами в агломерационных и сталеплавильных цехах | |||

| -М.: Металлургия, 1981, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

Авторы

Даты

1989-09-07—Публикация

1986-08-20—Подача