Изобретение относится к автоматизации процессов дробления минерального сырья и может быть использовано в горнорудной промышленности и промышленности строительных материалов.

Цель изобретения - повышение качества управления за счет оптимизации работы комплекса по удельному расходу электроэнергии.

Сущность способа заключается в сле- дуюш.ем.

В зависимости от производительности питателя по исходному материалу дробилка может иметь различную степень заполнения камеры дробления. Эти режимы соответствуют различной величине средней активной мощности, потребляемой приводным двигателем дробилки.

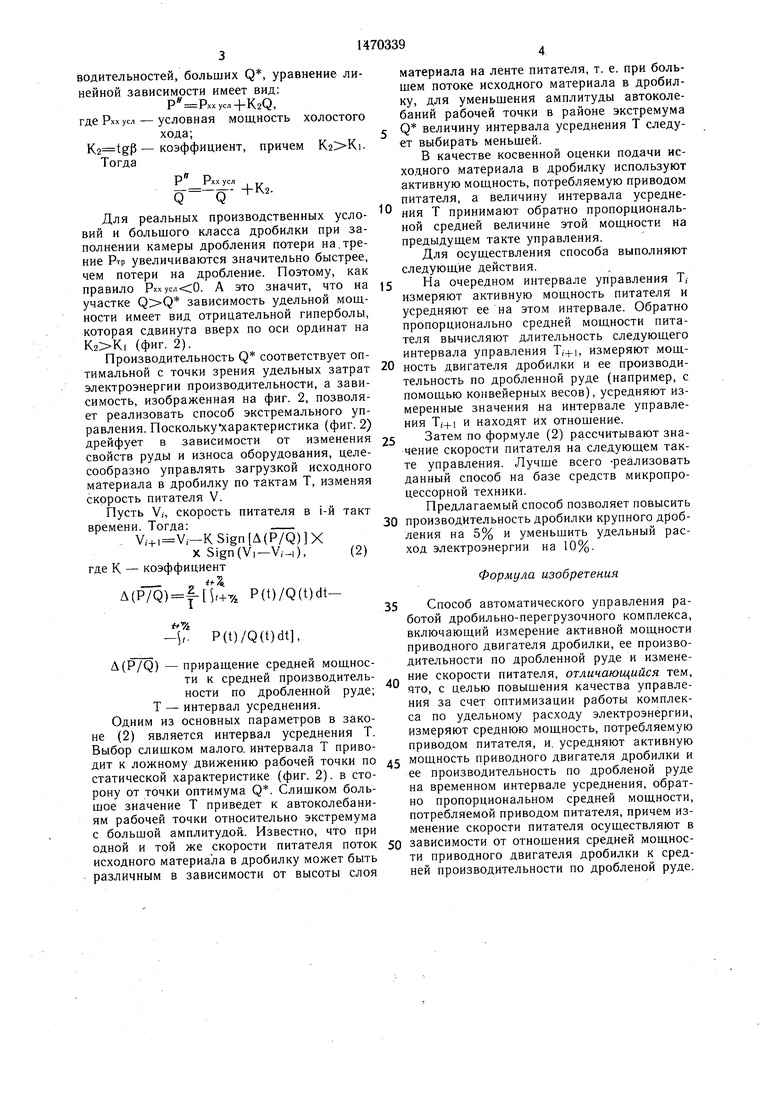

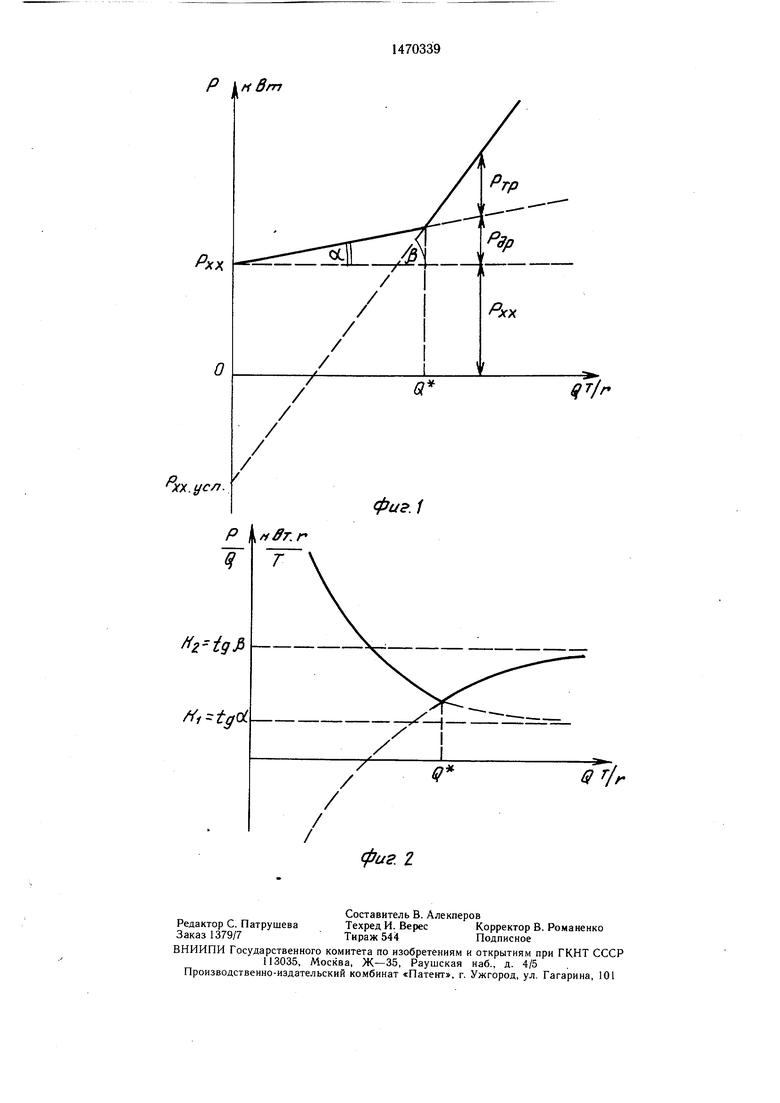

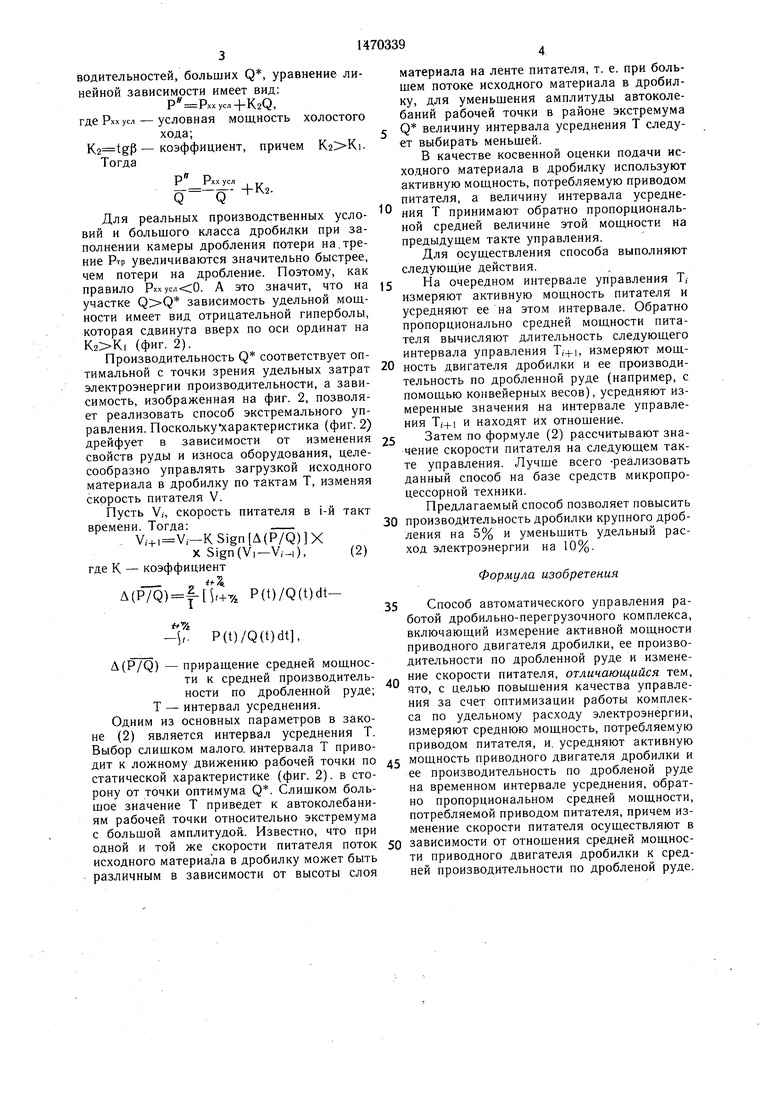

На фиг. 1 изображены зависимость средней мощности двигателя дробилки Р от производительности Q; на фиг. 2 - зависимость удельной мощности P/Q как функции производительности Q.

При малой производительности (фиг. 1) камера дробления практически не(Л

загружена или малозагружена, происходит дробление только кусков, размер которых больше, чем разгрузочная щель. Потребляемая двигателем мощность есть сумма мощности холостого хода Рхх и мощности на дробление крупных кусков Рдр. При больших производительностях камера дробления оказывается существенно загруженной кусками не только крупных, но и мелких классов. При этом возникают неэффективные затраты мощности на трение Ртр, чем и объясняется резкое увеличение суммарной потребляемой мощности. Зависимость на фиг. 2 получается из зависимости фиг. 1.

Действительно, на участке Q-Q потребляемая мощность есть сумма

Р Рхх4-РдР Рхх + К1Р,

гдeKl tga - коэффициент.

Тогда

о со

со

Р Рхх

Q Q-+Kb

т. е. до точки Q зависимость (фиг. 2) представляет собой гиперболу, смещенную вверх по оси ординат на величину Ki. Для производительностей, больших Q, уравнение линейной зависимости имеет вид:

р Рххусл+К2д,

где Рхх уел - условная мощность холостого

хода; - коэффициент, причем .

Тогда

Р Рхх уел „

Q Qпитателя, а .. .

Для реальных производственных уело- ния Т принимают обратно пропорци он аль- ВИЙ и большого класса дробилки при заполнении камеры дробления потери на.трение Ртр увеличиваются значительно быстрее, чем потери на дробление. Поэтому, как

- 15

материала на ленте питателя, т. е. при большем потоке исходного материала в дробилку, для уменьшения амплитуды автоколебаний рабочей точки в районе экстремума Q величину интервала усреднения Т следует выбирать меньшей.

В качестве косвенной оценки подачи исходного материала в дробилку используют активную мощность, потребляемую приводом величину интервала усреднеправило 1Рххусл 0. А это значит, что на участке зависимость удельной мощности имеет вид отрицательной гиперболы, которая сдвинута вверх по оси ординат на

(фиг. 2).

Ппоичводительность О соответствует оп- .u j. -,т.,г

тимальной с точки зрения удельных затрат20 ность двигателя дробилки и ее производи э ктроэн ер гии произ водительности, а зави- тельность по Дробленной руде (,с

ной средней величине этой мощности на предыдущем такте управления.

Для осуществления способа выполняют следующие действия.

На очередном интервале управления Т, измеряют активную мощность питателя и усредняют ее на этом интервале. Обратно пропорционально средней мощности питателя вычисляют длительность следующего интервала управления Ti+, измеряют мощсимость, изображенная на фиг. 2, позволяет реализовать способ экстремального управления. Поскольку-характеристика (фиг. 2) дрейфует в зависимости от изменения 25 свойств руды и износа оборудования, целесообразно управлять загрузкой исходного материала в дробилку по тактам Т, изменяя скорость питателя V.

Пусть V,, скорость питателя в i-й такт

времени. Тогда:

V,4-,V,-KSign A(P/Q)X

X Sign(V,-V,-.-,),(2)

где К - коэффициент

A(p7Q)-f fw% P(t)/Q(t)dtпомощью конвейерных весов), усредняют измеренные значения на интервале управления Ti+i и находят их отнощение.

Затем по формуле (2) рассчитывают значение скорости питателя на следующем такте управления. Лучше всего -реализовать данный способ на базе средств микропроцессорной техники.

Предлагаемый способ позволяет повысить 30 производительность дробилки крупного дробления на 5% и уменьшить удельный расход электроэнергии на 10%.

Формула изобретения

35 Способ автоматического управления работой дробильно-перегрузочного комплекса включающий измерение активной мощности приводного двигателя дробилки, ее производительности по дробленной руде и изменение скорости питателя, отличающийся тем

%

Ч P(t)/Q(t)dt,

A(P/Q) -приращение средней мощности к средней производительности по дробленной руде; Т - интервал усреднения. Одним из основных параметров в законе (2) является интервал усреднения Т. Выбор слишком малого, интервала Т приво35 Способ автоматического управления работой дробильно-перегрузочного комплекса, включающий измерение активной мощности приводного двигателя дробилки, ее производительности по дробленной руде и изменение скорости питателя, отличающийся тем,

то, с целью повышения качества управления за счет оптимизации работы комплекса по удельному расходу электроэнергии, измеряют среднюю мощность, потребляемую приводом питателя, и. усредняют активную

ЬЫООР слишком MaJlUlu. MHicpcsflJia i ii jriDu--i --- .- „«„„,,,, „

лит Ложному движение рабочей точки „о « ГТ ГГðÄ ™ бГоГ я

статической характеристике (фиг. 2). в сторону от точки оптимума Q. Слишком большое значение Т приведет к автоколебаниям рабочей точки относительно экстремума с большой амплитудой. Известно, что при

ее производительность по дробленой руде на временном интервале усреднения, обратно пропорциональном средней мощности, потребляемой приводом питателя, причем изменение скорости питателя осуществляют в

и той же скорости питателя поток 50 зависимости от отнощения средней мощнос- исходного материала в дробилку может быть ти приводного двигателя дробилки к сред- различным в зависимое™ от высоты слоя ней производительности по дробленой руде.

питателя, а .. .

ния Т принимают обратно пропорци он аль-

материала на ленте питателя, т. е. при большем потоке исходного материала в дробилку, для уменьшения амплитуды автоколебаний рабочей точки в районе экстремума Q величину интервала усреднения Т следует выбирать меньшей.

В качестве косвенной оценки подачи исходного материала в дробилку используют активную мощность, потребляемую приводом величину интервала усреднения Т принимают обратно пропорци он аль-

.u j. -,т.,г

ность двигателя дробилки и ее производи тельность по Дробленной руде (,с

ной средней величине этой мощности на предыдущем такте управления.

Для осуществления способа выполняют следующие действия.

На очередном интервале управления Т, измеряют активную мощность питателя и усредняют ее на этом интервале. Обратно пропорционально средней мощности питателя вычисляют длительность следующего интервала управления Ti+, измеряют мощ0 ность двигателя дробилки и ее производи тельность по Дробленной руде (,с

5

помощью конвейерных весов), усредняют измеренные значения на интервале управления Ti+i и находят их отнощение.

Затем по формуле (2) рассчитывают значение скорости питателя на следующем такте управления. Лучше всего -реализовать данный способ на базе средств микропроцессорной техники.

Предлагаемый способ позволяет повысить 0 производительность дробилки крупного дробления на 5% и уменьшить удельный расход электроэнергии на 10%.

Формула изобретения

5 Способ автоматического управления работой дробильно-перегрузочного комплекса, включающий измерение активной мощности приводного двигателя дробилки, ее производительности по дробленной руде и изменение скорости питателя, отличающийся тем,

то, с целью повышения качества управления за счет оптимизации работы комплекса по удельному расходу электроэнергии, измеряют среднюю мощность, потребляемую приводом питателя, и. усредняют активную

.- „«„„,,,, „

« ГТ ГГðÄ ™ бГоГ я

ГТ ГГðÄ ™ бГоГ я

ее производительность по дробленой руде на временном интервале усреднения, обратно пропорциональном средней мощности, потребляемой приводом питателя, причем изменение скорости питателя осуществляют в

зависимости от отнощения средней мощнос- ти приводного двигателя дробилки к сред- ней производительности по дробленой руде.

хх.усл.

фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования загрузки дробилки | 1989 |

|

SU1630848A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| Способ автоматического управления дробильно-сортировочным процессом | 1989 |

|

SU1616703A1 |

| Устройство автоматического управления процессом дробления сырья в конусной дробилке | 1989 |

|

SU1688919A1 |

| Способ автоматического регулирования загрузки дробильного агрегата | 1985 |

|

SU1349790A1 |

| Способ автоматического регулирования загрузки дробильного агрегата | 1989 |

|

SU1616704A1 |

| Способ автоматического контроля крупности и крепости исходного материала конусной дробилки | 1986 |

|

SU1378918A1 |

| Способ автоматического управления дробильным комплексом | 1985 |

|

SU1315023A1 |

| Устройство для регулирования загрузки конусной дробилки | 1982 |

|

SU1037959A1 |

| Способ автоматического управления технологическим процессом рудоподготовки | 1986 |

|

SU1373436A1 |

Изобретение относится к автоматизации процессов дробления минерального сырья, может найти применение в горнорудной промышленности и промышленности строительных материалов и позволяет повысить качество управления за счет оптимизации работы комплекса по удельному расходу электроэнергии. Для достижения этой цели измеряют активную мощность приводного двигателя дробилки, ее производительность по дробленной руде, мощность, потребляемую приводом питателя, усредняют измеряемые параметры на временном интервале усреднения, обратно пропорциональном средней мощности, потребляемой приводом питателя, и изменяют скорость питателя в зависимости от отношения средней мощности приводного двигателя дробилки к средней производительности дробилки. 2 ил.

.ffffr.r

| Способ регулирования работы дробилки | 1980 |

|

SU902830A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ управления группой параллельного работающих размольных агрегатов | 1978 |

|

SU682269A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-04-07—Публикация

1987-04-28—Подача