Изобретение относится к автоматизации конвейерного транспорта и может быть использовано для технической диагностики работоспособности ленточных конвейеров, предназначенных для перемещения сыпучих материалов.

Цель изобретения - повышение надежности контроля.

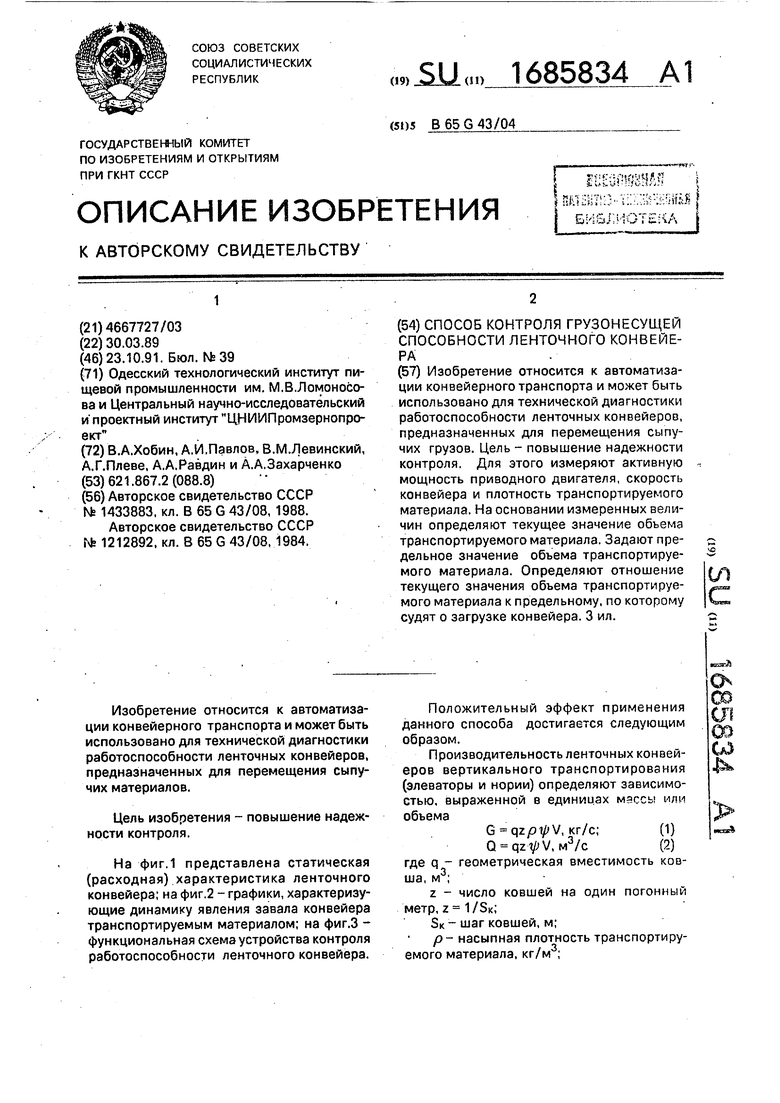

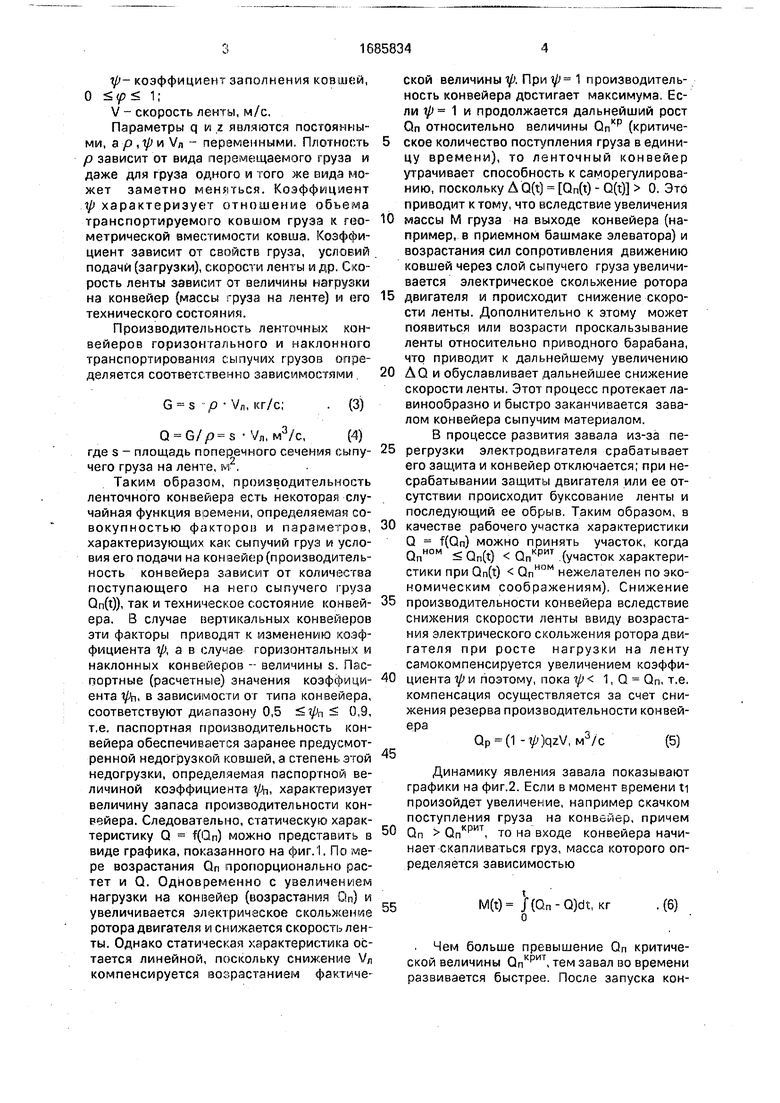

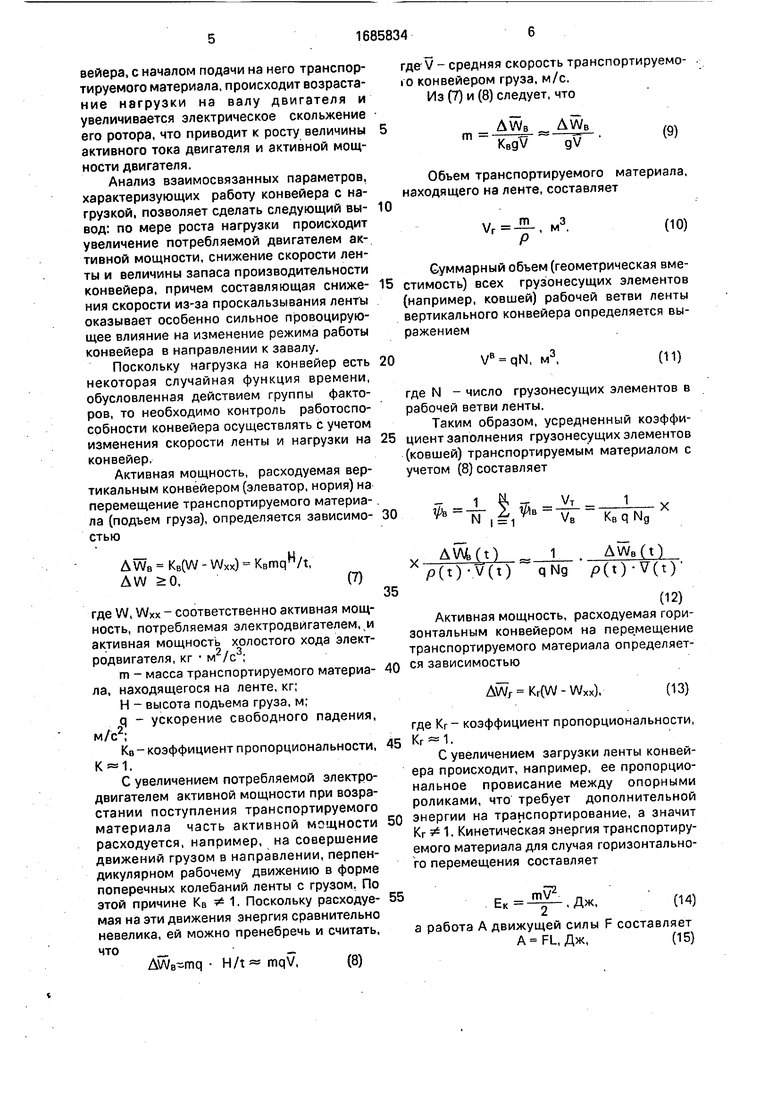

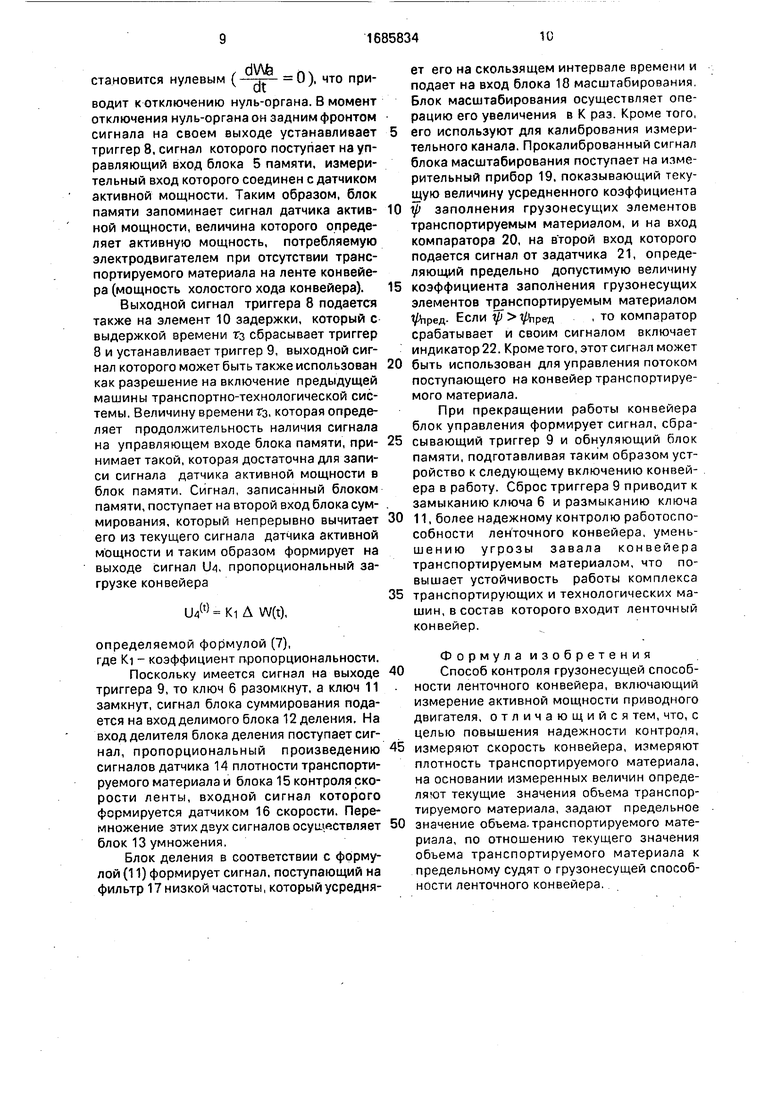

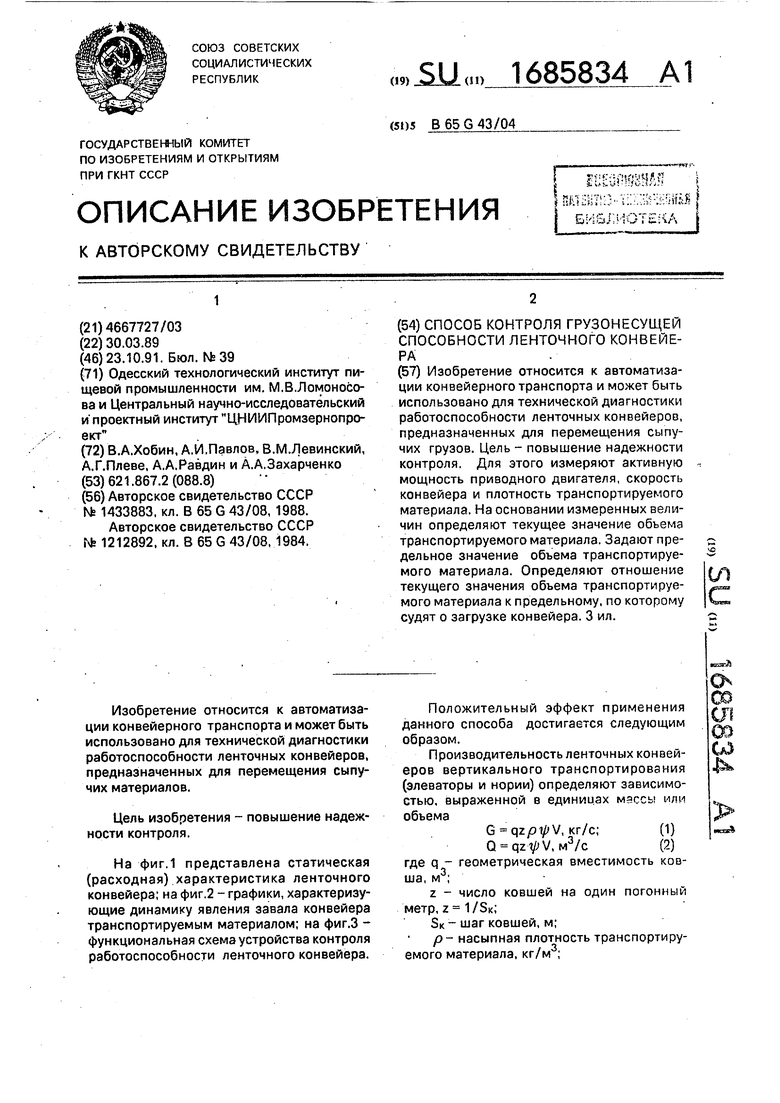

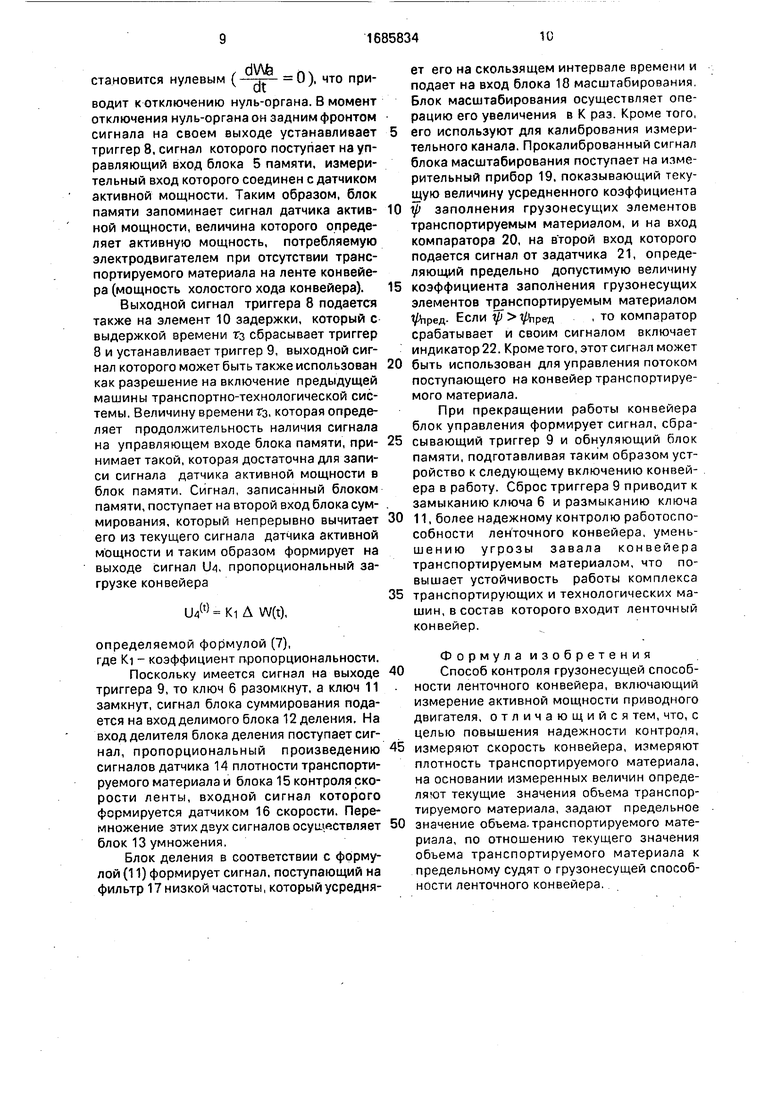

На фиг.1 представлена статическая (расходная) характеристика ленточного конвейера; на фиг.2 - графики, характеризующие динамику явления завала конвейера транспортируемым материалом; на фиг.З - функциональная схема устройства контроля работоспособности ленточного конвейера.

Положительный эффект применения данного способа достигается следующим образом.

Производительность ленточных конвейеров вертикального транспортирования (элеваторы и нории) определяют зависимостью, выраженной в единииах или объема

G qzptyV, кг/с;(1)

Q qzVV, м3/с(2)

где q - геометрическая вместимость ковша, м3;

z - число ковшей на один погонный метр, z 1/SK;

S« - шаг ковшей, м;

р- насыпная плотность транспортируемого материала, кг/м ;

жА

О

ел

00

о

ty- коэффициент заполнения ковшей, О , р 1;

V - скорость ленты, м/с.

Параметры q и z являются постоянными, а р , и Ул - переменными. Плотность р зависит от вида перемещаемого груза и даже для груза одного и того же вида может заметно меняться. Коэффициент ip характеризует отношение объема транспортируемого ковшом груза к геометрической вместимости ковша. Коэффициент зависит от свойств груза, условий подачи (загрузки), скорости ленты и др. Скорость ленты зависит от величины нагрузки на конвейер (массы груза на ленте) и его технического состояния.

Производительность ленточных конвейеров горизонтального и наклонного транспортирования сыпучих грузов определяется соответственно зависимостями

G s р Vn, кг/с;. (3)

Q Vn, м3/с,(4)

где s - площадь поперечного сечения сыпучего груза на ленте, м2.

Таким образом, производительность ленточного конвейера есть некоторая случайная функция времени, определяемая совокупностью факторов и параметров, характеризующих как сыпучий груз и условия его подачи на конвейер (производительность конвейера зависит от количества поступающего на него сыпучего груза Qn(t)), так и техническое состояние конвейера. В случае вертикальных конвейеров эти факторы приводят к изменению коэффициента ip, а в случае горизонтальных и наклонных конвейеров - величины s. Паспортные (расчетные) значения коэффициента , в зависимости от типа конвейера, соответствуют диапазону 0,5 чрп 0,9, т.е. паспортная производительность конвейера обеспечивается заранее предусмотренной недогрузкой ковшей, а степень этой недогрузки, определяемая паспортной величиной коэффициента рп, характеризует величину запаса производительности конвейера. Следовательно, статическую характеристику Q f(Qn) можно представить в виде графика, показанного на фиг.1. По мере возрастания Оп пропорционально растет и Q. Одновременно с увеличением нагрузки на конвейер (возрастания Оп) и увеличивается электрическое скольжение ротора двигателя и снижается скорость ленты. Однако статическая характеристика остается линейной, поскольку снижение Vn компенсируется возрастанием фактической величины р. При 1 производительность конвейера достигает максимума. Если 1 и продолжается дальнейший рост Qn относительно величины Опкр (критическое количество поступления груза в единицу времени), то ленточный конвейер утрачивает способность к саморегулированию, поскольку Д Q(t) Qn(t) - Q(t) 0, Это приводит к тому, что вследствие увеличения

массы М груза на выходе конвейера (например, в приемном башмаке элеватора) и возрастания сил сопротивления движению ковшей через слой сыпучего груза увеличивается электрическое скольжение ротора

двигателя и происходит снижение скорости ленты. Дополнительно к этому может появиться или возрасти проскальзывание ленты относительно приводного барабана, что приводит к дальнейшему увеличению

AQ и обуславливает дальнейшее снижение скорости ленты. Этот процесс протекает лавинообразно и быстро заканчивается завалом конвейера сыпучим материалом.

В процессе развития завала из-за перегрузки электродвигателя срабатывает его защита и конвейер отключается; при несрабатывании защиты двигателя или ее отсутствии происходит буксование ленты и последующий ее обрыв. Таким образом, в

качестве рабочего участка характеристики Q f(Qn) можно принять участок, когда QnHOM Qn(t) Опкрит (участок характеристики при Qn(t) QnHOM нежелателен по экономическим соображениям). Снижение

производительности конвейера вследствие снижения скорости ленты ввиду возрастания электрического скольжения ротора двигателя при росте нагрузки на ленту самокомпенсируется увеличением коэффициента ip и поэтому, пока ) 1,Q Qn, т.е. компенсация осуществляется за счет снижения резерва производительности конвейера

45

Qp (1 -V)qzV, MJ/C

(5)

Динамику явления завала показывают графики на фиг.2. Если в момент времени ti произойдет увеличение, например скачком поступления груза на конвейер, причем Qn Опкрит, то на входе конвейера начинает скапливаться груз, масса которого определяется зависимостью

55M(t) j(Qn-Q)dt, кг.(6)

о

. Чем больше превышение Оп критической величины Опкрит, тем завал во времени развивается быстрее. После запуска конвейера, с началом подачи на него транспортируемого материала, происходит возраста- ние нагрузки на валу двигателя и увеличивается электрическое скольжение его ротора, что приводит к росту величины активного тока двигателя и активной мощности двигателя.

Анализ взаимосвязанных параметров, характеризующих работу конвейера с нагрузкой, позволяет сделать следующий вы- вод: по мере роста нагрузки происходит увеличение потребляемой двигателем активной мощности, снижение скорости ленты и величины запаса производительности конвейера, причем составляющая сниже- ния скорости из-за проскальзывания ленты оказывает особенно сильное провоцирующее влияние на изменение режима работы конвейера в направлении к завалу.

Поскольку нагрузка на конвейер есть некоторая случайная функция времени, обусловленная действием группы факторов, то необходимо контроль работоспособности конвейера осуществлять с учетом изменения скорости ленты и нагрузки на конвейер.

Активная мощность, расходуемая вертикальным конвейером (элеватор, нория) на перемещение транспортируемого материала (подъем груза), определяется зависимо- стью

где V - средняя скорость транспортируемо- io конвейером груза, м/с. Из (7) и (8) следует, что

AWB

AWB

KBgV gV

(9)

Объем транспортируемого материала, находящего на ленте, составляет

, мз

Р

(Ю)

Суммарный объем (геометрическая вместимость) всех грузонесущих элементов (например, ковшей) рабочей ветви ленты вертикального конвейера определяется выражением

VB qN, MJ,

(11)

где N - число грузонесущих элементов в рабочей ветви ленты,

Таким образом, усредненный коэффициент заполнения грузонесущих элементов (ковшей) транспортируемым материалом с учетом (8)составляет

-ТГ 2)

N | 1

1

Vj

VB KB q Ng

X

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля работоспособности ленточного конвейера | 1989 |

|

SU1759758A1 |

| Устройство контроля скорости ленты конвейера | 1989 |

|

SU1752687A1 |

| Устройство контроля грузонесущей способности конвейера | 1989 |

|

SU1752688A1 |

| Устройство контроля колебаний ленты вертикального ленточного конвейера | 1989 |

|

SU1676953A1 |

| Устройство контроля смещения ленты конвейера | 1989 |

|

SU1616847A1 |

| СПОСОБ И УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ МАССЫ ГРУЗА, ТРАНСПОРТИРУЕМОГО КОНВЕЙЕРОМ | 2024 |

|

RU2829033C1 |

| Способ контроля работоспособности ленточного конвейера и устройство для его осуществления | 1988 |

|

SU1555240A1 |

| Устройство контроля грузонесущей способности ленточного конвейера | 1989 |

|

SU1680603A1 |

| Устройство контроля скорости и проскальзывания ленты конвейера | 1988 |

|

SU1574513A1 |

| Устройство для измерения массы и управления потоком сыпучего материала | 1987 |

|

SU1525475A1 |

Изобретение относится к автоматизации конвейерного транспорта и может быть использовано для технической диагностики работоспособности ленточных конвейеров, предназначенных для перемещения сыпучих грузов. Цель - повышение надежности контроля. Для этого измеряют активную мощность приводного двигателя, скорость конвейера и плотность транспортируемого материала. На основании измеренных величин определяют текущее значение объема транспортируемого материала. Задают предельное значение объема транспортируемого материала. Определяют отношение текущего значения объема транспортируемого материала к предельному, по которому судят о загрузке конвейера. 3 ил. (Л

KB(W - Wxx) KBmqH/t, AW 0.

где W, Wxx - соответственно активная мощность, потребляемая электродвигателем, и активная мощность холостого хода электродвигателя, кг м2/с3;

m - масса транспортируемого материала, находящегося на ленте, кг;

Н - высота подъема груза, м;

q - ускорение свободного падения, м/с2;

Кв-коэффициент пропорциональности, .

С увеличением потребляемой электродвигателем активной мощности при возрастании поступления транспортируемого материала часть активной мощности расходуется, например, на совершение движений грузом в направлении, перпендикулярном рабочему движению в форме поперечных колебаний ленты с грузом. По этой причине Кв 1. Поскольку расходуемая на эти движения энергия сравнительно невелика, ей можно пренебречь и считать,

H/t mqV,(8)

35

1

AwB(t)

AW(0 .

p(t)-V(t) qNg /9(t)-V(t)

(12)

Активная мощность, расходуемая горизонтальным конвейером на перемещение транспортируемого материала определяет- 40 ся зависимостью

AW, Kr(W - Wxx),

(13)

где Кг - коэффициент пропорциональности,

Кг«1.

С увеличением загрузки ленты конвейера происходит, например, ее пропорциональное провисание между опорными роликами, что требует дополнительной

энергии на транспортирование, а значит Кг 1. Кинетическая энергия транспортируемого материала для случая горизонтального перемещения составляет

Ек

mV2

, Дж.

(14)

а работа А движущей силы F составляет A FL, Дж,(15)

где L - расстояние перемещения транспортируемого материала, м. Следовательно.

- EL,

а активная мощность, расходуемая горизонтальным конвейером на перемещение транспортируемого материала, составляет

Г/2

AV4 Kr FV Kr ™L V

V

Кг m V

w3

2L

(16)

откуда

AWr2L 2L-AWr

KrV3

V3

(17)

Геометрическая вместимость рабочей ветви ленты горизонтального конвейера

Vr

макс

L,

(18)

где Змакс - максимальная (теоретическая) площадь поперечного сечения транспортируемого сыпучего материала,.находящегося на ленте, м .

Величина $ма|СС зависит от конструкции роликовых опор, придающих ленте плоскую или желобчатую форму, а также от величины угла естественного откоса сыпучего материала, который зависит от вида сыпучего материала, дисперсности, влажности, засоренности и т.п. Максимальная площадь поперечного сечения материала, например, на плоской ленте равна

Змакс Вл TQ р(1д)

где Вл - ширина ленты, м.

Следовательно, исходя из (10) и (18), усредненный коэффициент заполнения ленты транспортируемым материалом-с учетом (17) составляет

х

макс

P(t)V3(t) (p).

(20)

Как следует из (12) и (20) для практической реализации способа контроля работоспособности ленточных конвейеров необходимо иметь информацию о переменных величинах AWB(t) или Д Wr(t), а также p(t), v(t),sM8KC($;

Устройство (фиг.З) для осуществления данного способа и соответствующее выражению (12) содержит блок 1 управления, датчик 2 активной мощности, подключенный к входу блока 3 дифференцирования, первому входу блока 4 суммирования и измерительному входу блока 5 памяти, выход

которого соединен с вторым входом блока 4 суммирования, выход блока 3 дифференцирования через последовательно соединенные первый ключ 6 и нуль-орган 7 подключен к входу установки первого триггера 8, вход сброса которого объединен с входом установки второго триггера 9 и выходом элемента 10 задержки, выход первого триггера 8 объединен с входом элемента 10 задержки и входом записи блока 5 памяти, вход сброса которого объединен с выходом блока 1 управления и входом сброса второго триггера 9, выход блока 4 суммирования через второй ключ 11 соединен с входом делимого блока 12 деления, вход

делителя которого соединен с выходом блока 13 умножения, первый вход блока 13 умножения соединен с датчиком 14 плотности транспортируемого материала, а второй вход через блок 15 контроля скорости с датчиком 16 скорости, выход второго триггера 9 соединен с управляющими входами ключей 6,11, выход блока 12 деления через последовательно соединенные фильтр 17 низкой частоты и блок 18 масштабирования

связан измерительным прибором 19 и первым входом компаратора 20, на второй вход которого подается сигнал задатчика 21, а к выходу подключен индикатор 22.

Устройство для осуществления способа

работает следующим образом.

При включении блока 1 управления начинает работать приводной электродвигатель конвейера. Датчик 2 активной мощности, потребляемой электродвигатепем, формирует сигнал, подаваемый на вход блока 3 дифференцирования и блока 4 суммирования, Величина активной мощности , потребляемой электродвигателем, увеличивается (dWa/dt 0), достигае мс ксимальной величины, а затем, по мере увеличения скорости ленты, начинает снижаться что приводит к изменению знака сигнала на выходе блока дифференцирования (dWa/d 0). Изменение знака сигнала

блока дифференцирования приводит к включению нуль-органа 7, поскольку ключ 6 замкнут. Ключ 11 при этом разомкнут. После завершения пускового режима конвейера сигнал на выходе блока дифференцирования

, пл

становится нулевым (--т-- 0), что приводит к отключению нуль-органа. В момент отключения нуль-органа он задним фронтом сигнала на своем выходе устанавливает триггер 8, сигнал которого поступает на управляющий вход блока 5 памяти, измерительный вход которого соединен с датчиком активной мощности. Таким образом, блок памяти запоминает сигнал датчика актив- ной мощности, величина которого определяет активную мощность, потребляемую электродвигателем при отсутствии транспортируемого материала на ленте конвейера (мощность холостого хода конвейера).

Выходной сигнал триггера 8 подается также на элемент 10 задержки, который с выдержкой времени гз сбрасывает триггер 8 и устанавливает триггер 9, выходной сигнал которого может быть также использован как разрешение на включение предыдущей машины транспортно-технологической системы. Величину времени гз, которая определяет продолжительность наличия сигнала на управляющем входе блока памяти, при- нимает такой, которая достаточна для записи сигнала датчика активной мощности в блок памяти. Сигнал, записанный блоком памяти, поступает на второй вход блока суммирования, который непрерывно вычитает его из текущего сигнала датчика активной мощности и таким образом формирует на выходе сигнал U/i, пропорциональный загрузке конвейера

LM(t) Ki Д W(t),

определяемой формулой (7),

где Ki - коэффициент пропорциональности.

Поскольку имеется сигнал на выходе триггера 9, то ключ 6 разомкнут, а ключ 11 замкнут, сигнал блока суммирования подается на вход делимого блока 12 деления. На вход делителя блока деления поступает сигнал, пропорциональный произведению сигналов датчика 14 плотности транспортируемого материала и блока 15 контроля скорости ленты, входной сигнал которого формируется датчиком 16 скорости. Перемножение этих двух сигналов осуществляет блок 13 умножения.

Блок деления в соответствии с формулой (11) формирует сигнал, поступающий на фильтр 17 низкой частоты, который усредняет его на скользящем интервале времени и подает на вход блока 18 масштабирования. Блок масштабирования осуществляет операцию его увеличения в К раз. Кроме того. его используют для калибрования измерительного канала. Прокалиброванный сигнал блока масштабирования поступает на измерительный прибор 19, показывающий текущую величину усредненного коэффициента заполнения грузонесущих элементов транспортируемым материалом, и на вход компаратора 20, на второй вход которого подается сигнал от задатчика 21, определяющий предельно допустимую величину коэффициента заполнения грузонесущих элементов транспортируемым материалом Wefl. Если V V pe-A то компаратор

срабатывает и своим сигналом включает индикатор 22. Кроме того, этот си гнал может быть использован для управления потоком поступающего на конвейер транспортируемого материала.

При прекращении работы конвейера блок управления формирует сигнал, сбрасывающий триггер 9 и обнуляющий блок памяти, подготавливая таким образом устройство к следующему включению конвейера в работу. Сброс триггера 9 приводит к замыканию ключа 6 и размыканию ключа 11, более надежному контролю работоспособности ленточного конвейера, уменьшению угрозы завала конвейера транспортируемым материалом, что повышает устойчивость работы комплекса транспортирующих и технологических машин, в состав которого входит ленточный конвейер.

Формула изобретения Способ контроля грузонесущей способности ленточного конвейера, включающий измерение активной мощности приводного двигателя, отличающийся тем, что, с целью повышения надежности контроля, измеряют скорость конвейера, измеряют плотность транспортируемого материала, на основании измеренных величин определяют текущие значения объема транспортируемого материала, задают предельное значение объема, транспортируемого материала, по отношению текущего значения объема транспортируемого материала к предельному судят о грузонесущей способности ленточного конвейера.

Qf№ nHON

faf

Риг.1

ЬЛЩ

WntQlF

м

-4

+ t

Фиг.г

/Г

(Риг}

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Устройство для определения веса груза,транспортируемого конвейером | 1984 |

|

SU1212892A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-10-23—Публикация

1989-03-30—Подача