Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки круглого проката от окалины | 1989 |

|

SU1664437A1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ И АППАРАТ "ТАРИ" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2248871C2 |

| ГАЗОВОЗДУШНАЯ ГОРЕЛКА СО СВЕРХЗВУКОВОЙ СТРУЕЙ | 1992 |

|

RU2069815C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ТИПА ВЗП С ИНЕРТНЫМ НОСИТЕЛЕМ | 2007 |

|

RU2332624C1 |

| ВИХРЕВАЯ КАМЕРА ДЛЯ ТЕПЛОМАССООБМЕННЫХ ПРОЦЕССОВ | 1992 |

|

RU2060832C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНА ИЗ АМОРФНЫХ И МИКРОКРИСТАЛЛИЧЕСКИХ СПЛАВОВ И СТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2329123C2 |

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| УСТРОЙСТВО АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ПРОКАТА ОТ ОКАЛИНЫ | 1990 |

|

RU2036032C1 |

| Способ утилизации высоковлажных осадков сточных вод и устройство для его осуществления | 1984 |

|

SU1247629A1 |

Изобретение относится к прокатному производству, а именно к устройствам для удаления окалины с поверхности катанки, прутка, и может быть использовано при производстве металла с повышенными требованиями к качеству его поверхности. Цель изобретения - увеличение производительности и повышение качества очистки. Устройство для очистки цилиндрических изделий содержит цилиндрический корпус 1 с торцовыми крышками 2, размещенную в корпусе кольцевую камеру 3 с тангенциально направленными щелями. Отношение высоты камеры к ее внутреннему диаметру равно 0,05-0,3. В корпусе выполнено отверстие для подачи сжатого газа. В верхней крышке выполнено отверстие для ввода порошкообразного абразива, а в нижней крышке - центральное отверстие для вывода окалины. Кроме того, в крышках соосно выполнены щелевые в радиальном направлении отверстия для пропуска проволоки. Пропускные отверстия для проволоки имеют газовые затворы 9. На крышках размещены с возможностью радиального перемещения направляющие 8. 1 з.п. ф-лы, 3 ил.

(риг.1

li jtifipeTt iiiie относится к прокатному производству, а именно к устройствам для удаления окалины с поверхности катанки, прутка, и может быть исполь- зоиапо при производстве металла с повышенными требованиями к качеству ei o поверхности.

Цель изобретения - увеличение производительности и повышение качества очистки,

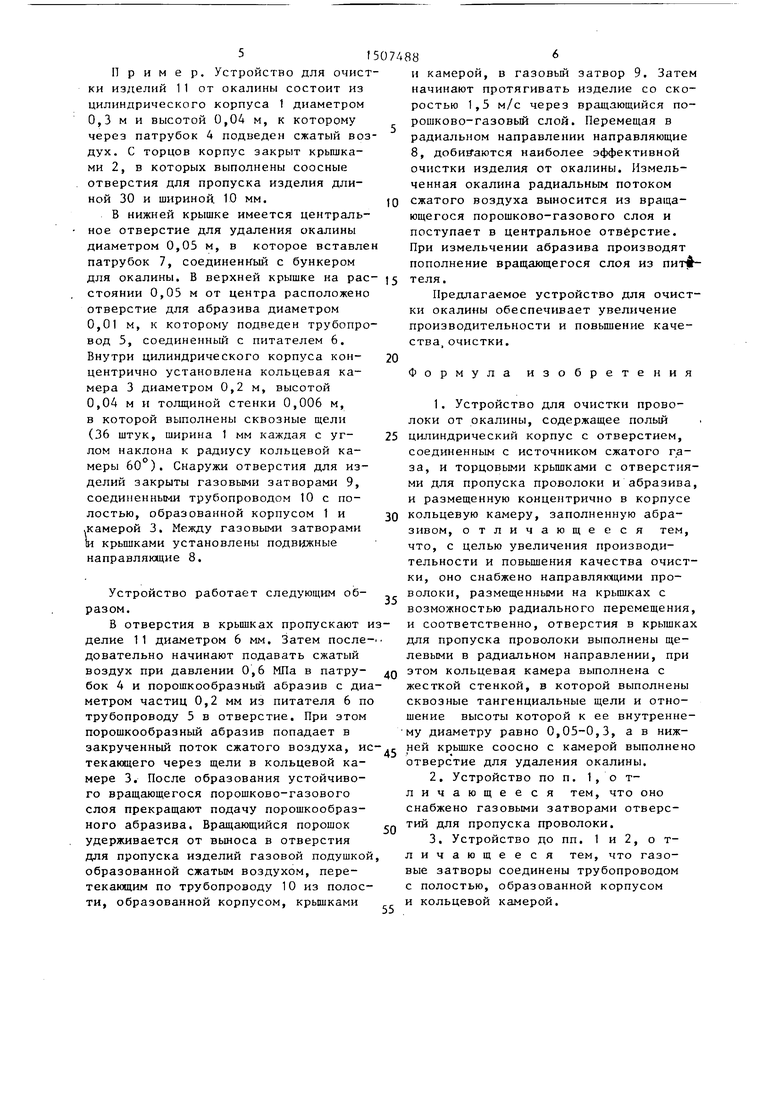

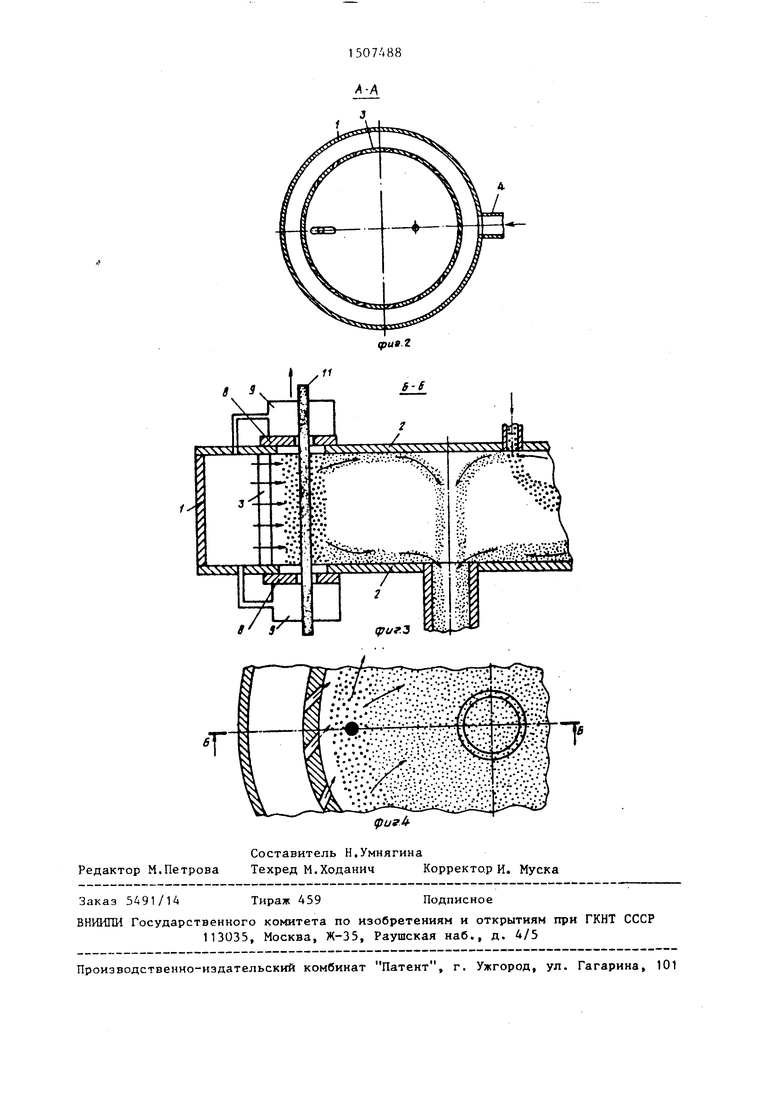

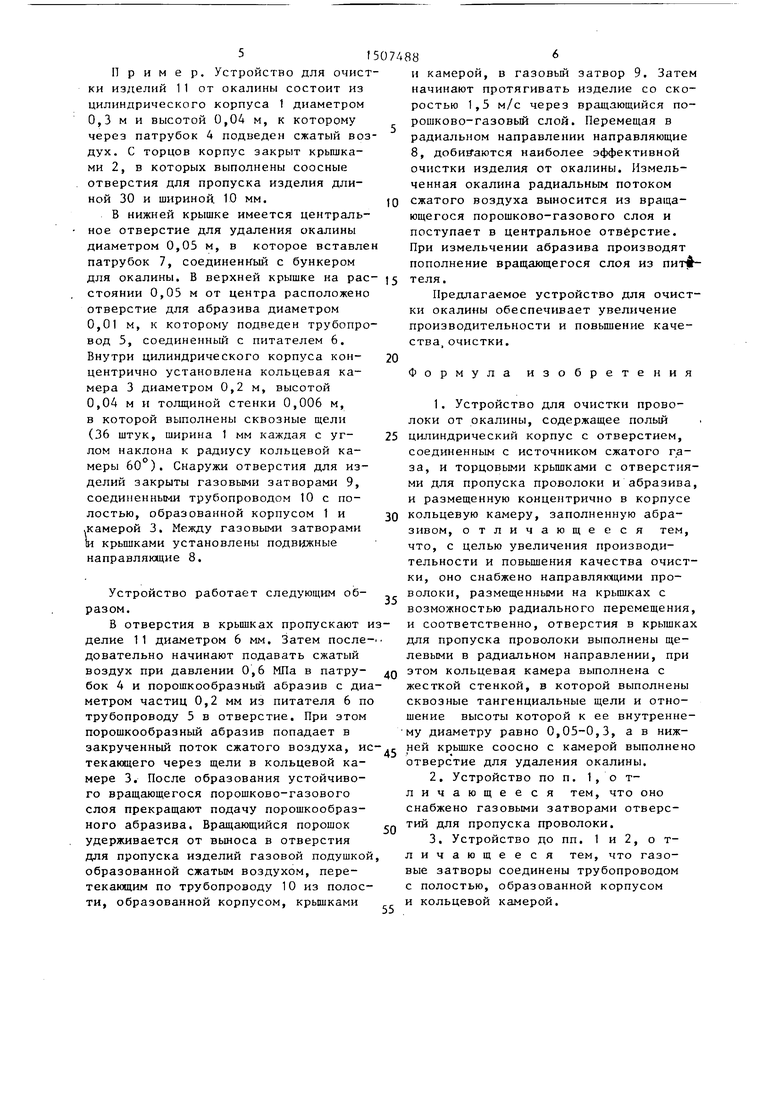

На фиг. 1 представлено устройство, общшЧ вид; на фиг. 2 - разрез А-А на фиг. 1j на фиг. 3 и 4 - схемы работы устройства.

Устройство содержит цилиндрический корпус 1 с торцовыми крышками 2, размещенную в корпусе копцентрично кольцевую камеру 3 с тангенциально направленными щелями. Отношение высоты каме ры к ее диаметру равно 0,05-0,3. В корпусе выполнено отверстие, к которому подсоединен патрубок 4 для подачи сжатого газа. В верхней крышке выполнено Отверстие для ввода порошко- образного абразива через трубопровод 5 из питателя 6. В нижней крышке выполнено центральное отверстие, к которому подсоединен патрубок 7 для вывода окалины. Кроме того, в крышках соосно выполнены щелевые в радиальном направлении отверстия для про- луска проволоки. На крышках размещены с возможностью радиального перемещения направляющие В проволоки. Пропускные отверстия для проволоки имеют газовые затворы 9, соединенные трубопроводом 10 с полостью, образованной корпусом 1 и камерой 3.

В предлагаемом техническом решении очистку изделия от окалины осуществляют вращающимся порошково-газовын слоем абразива. Формирование устойчивого к случайным возмущениям вращающегося порошково-газового слоя, через который пропускают пруток, проволоку, происходит за счет взаимодействия между твердыми абразивными частицами и закрученным газом. На твердые частицы абразива, находящиеся в закрученном газовом йотоке, со стороны газа действует сила, направленная к центру и вызванная радиальным стоком газа, а под действием центробежной силы твердые частицы абразива стремятся к периферии и удерживаются закрученным газовым потоком в виде своеобразного вращающегося псев- .доожиженного слоя с небольшой пороз

5 0 5

0 5

0

ностью (к(1нпен-грация абразива больше 200 кг/кг газа-носителя). При этом в слое как угодно долго удерживаются частицы абразива примерно одинакового размера и плотности. Разрушенные мелкие частицы абразива и окалина выносятся из слоя через центральное отверстие в нижней крышке в пыпесбор- ник. По м(фе измельчения абразива и его выноса через отверстие в крьш1- ке производится подпитка порошково- газового слоя порошком из питателя 6 для абразива. В центре камеры очистки образуется зона разрежения, откуда уделяется отработанный газ с окалиной.

Направляюп;ие, установленные на. торцовых крышках, позволяют перемещать изделия по вращающемуся порошко- во-газовому слою в зону наиболее эффективной очистки от окалины (минимальная порозность слоя при максимальной скорости вращения его).

Отношение высоты стенки кольцевой камеры к ее диаметру определяется устойчивостью вращающегося порошково-газового слоя.

При отношении больше 0,3 часть порошка тормозится, выпадает в месте соприкосновения вращающегося слоя с крышками и пограничным течением выносится из камеры.

При отношении меньше 0,05 за счет взаимодействия пограничных слоев резко увеличивается ее гидравлическое сопротивление, уменьшается скорость вращения порошково-газового слоя и частицы абразива выносятся через отверстие для окалины.

Газовые затворы образуют газовую подушку, которая удерживает по- рошково-газовьй слой без вьшоса абразива в отверстия для пропуска изделия. Соединение газовых затворов с полостью, образованной корпусом и камерой, обеспечивает постоянный перепад давления между вращающимся порошково-газозым слоем и газовой подушкой.

Наиболее интенсивная очистка изделия от окалины происходит в месте соприкосновения частиц абразива с поверхностью металла с углом атаки 20-40°. Пропуская изделие через несколько последовательно расположенных устройств со смещением на 60 - 80°, можно обеспечить равномерную очистку ее поверхности.

5t

Пример. Устройство для очистки изделий 11 от окалины состоит из цилиндрического корпуса 1 диаметром 0,3 м и высотой 0,04 м, к которому через патрубок 4 подведен сжатый воздух. С торцов корпус закрыт крышками 2 , в которых выполнены соосные отверстия для пропуска изделия длиной 30 и шириной. 10 мм.

В нижней крышке имеется центральное отверстие для удаления окалины диаметром 0,05 м, в которое вставле патрубок 7, соединенкый с бункером для окалины. В верхней крышке на рас стоянии 0,05 м от центра расположено отверстие для абразива диаметром 0,01 м, к которому подведен трубопровод 5, соединенный с питателем 6. Внутри цилиндрического корпуса кон- центрично установлена кольцевая камера 3 диаметром 0,2 м, высотой 0,04 м и толщиной стенки 0,006 м, в которой выполнены сквозные щели (36 штук, ширина 1 мм каждая с уг- лом наклона к радиусу кольцевой камеры 60°). Снаружи отверстия для изделий закрыты газовыми затворами 9, соединенными трубопроводом 10 с полостью, образованной корпусом 1 и .камерой 3. Между газовыми затворами и крышками установлены подвижные направлякхцие 8.

Устройство работает следующим образом.

В отверстия в крьш1ках пропускают изделие 11 диаметром 6 мм. Затем после- довательно начинают подавать сжатый воздух при давлении 0,6 МПа в патру- бок 4 и порошкообразный абразив с диаметром частиц 0,2 мм из питателя 6 по трубопроводу 5 в отверстие. При этом порошкообразный абразив попадает в закрученный поток сжатого воздуха, нетекагацего через щели в кольцевой камере 3. После образования устойчивого вращающегося порошково-газового слоя прекращают подачу порошкообразного абразива. Вращающийся порошок удерживается от вьшоса в отверстия для пропуска изделий газовой подушкой, образованной сжатым воздухом, перетекающим по трубопроводу 10 из полости, образованной корпусом, крьшками

IQ

0 5 О

5

дс Q

88

и камерой, в газовый затвор 9. Затем начинают протягивать изделие со скоростью 1,5 м/с через вращающийся по- рошково-газовый слой. Перемещая в радиальном направлении направляющие 8, добиваются наиболее эффективной очистки изделия от окалины. Измельченная окалина радиальным потоком сжатого воздуха выносится из вращающегося порошково-газового слоя и поступает в центральное отверстие. При измельчении абразива производят пополнение вращающегося слоя из пит||- теля.

Предлагаемое устройство для очистки окалины обеспечивает увеличение производительности и повышение качества, очистки.

Формула изобретения

и кольцевой камерой.

A:f ; :::л:iv : :::Л ;Й V;V::.:iЙ

:: : ;}y::: v: rЖ :

Составитель Н.Умнягина Редактор М.Петрова Техред М.Ходанич

Корректор и. Муска

| Устройство для очистки проволоки от окалины | 1974 |

|

SU498999A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для очистки проволоки от окалины | 1978 |

|

SU889174A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| . | |||

Авторы

Даты

1989-09-15—Публикация

1987-10-20—Подача