t

Изобретение относится к литейному производству, а именно к устройствам для приготовления формовочных смесей, на aвтoмaтичecfcиx линиях работающих в условиях массового производства.

Известна установка для приготовления формовочной смеси состоящая из системы сбора и оборота смеси после выбивки смесителя, системы ввда и дозирования в отработанную смесь сухих.добавок, системы контроля и регулировки формуемости смеси посредством дозирования лядких компонентов смеси,.а также ряда ленточных транспортеров для перемещения отработанной и вновь приготовленной смесей lj .

Однако, названная установка имеет следующие недостатки снижение качества формовочной смеси из-за введения освежающих добавок в сухом виде, так как в процессе перемешивания добавки не успевают прореагировать с жидкими компонентами. В дальнейшем, в процессе транспортировки и вылеживания в расходных бункерах добавки продолжают реагировать с мельчайшими частицами жидких компонентов, в результате чего основные показатели качества смеси изменяются, как правило в худшую сторону. Введение освежающих добавок в сухом виде вызывает по- . вьш1енный расход их, так как на современных смесеприготовительных установках - бегунах перемешивание осуществляется совместно с аэрацией т.е. продувной смеси воздухом в результате чего мельчайшие частицы добавок, уносятся продуваемым воздухом, в связи с этим для достижения необходимого качества смеси приходится увеличивать расход освежающих добавок.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для приготовления формовочной смеси, содержащая смесители, закрытые кожухами, емкости для оборотной сме си и свежего песка, связанные через питатели с весовыми бункерами. Эта установка, работающая на ВАЗе, является белее совершенной, так как предусматривает введение бентонита и угля в виде суспензии.

330162 .

Введение бентонито-угольной суспензии позволяет получить смесь более высокого качества, основные параметры которой остаются стабиль5 ными в процессе перемешивания смеси от смесителя до заливочного конвейера. Стабильность параметров смеси достигается более длительным временем реагирования бентонита и

to угля с водой: в течение этого времени основные процессы реакции бентонита и угля с водой заканчиваются и в дальнейшем после перемешивания уже не протекают, что выражается в повышении стабильности свойств готовой формовочной смеси 2J.

Однако наряду с положительными свойствами, как показывает практи-- ка, известная система обладает и существенными недостатками, заключающимися в .ограниченных возможностях, изменяя соотношения бентонита и угля в суспензии, что сужает возможность корректировки состава.

Бентонит и уголь поступают на склад формовочных материалов с разных месторождений и заводов и имеют разброс по свойствам, а на складе загружаются в одни и те же силосы, T.ev располагаются слоями, в результате чего в последующем на участок приготовления суспензии поступают не неоднородные по свойствам материалы - у одних материалов, например, крепость низкая, а у других высокая скорость набухания, в связи с чем требуется изменять дозирование материалов, но получение суспензии с заданными свойствами изменением дозирования возможно в ограниченных пределах - при низкой крепости бентонита увеличение его доли, в суспензии приводит к возрастанию вязкости, а это приведет к засорению трубопроводЪв и снижению расхода через HHXJ увеличение бентонита в смеси за счет увеличения количества вводимой суспензии приведет к

увеличению влажности смеси и содержания в ней угля, что также отрицательно повлияет на качество формовочной смеси при повьшенной скорости набухания бентонита в процессе приготовления суспензии резко возрастает объем и вязкость суспензии, что также приводит к закупориванию трубопроводов.

3 .

Кроме вьпненазваНной причины изменения дозирования исходных материалов, в суспензии существует вторая причина, вызывающая необходимость регулировки состава суспензии и заключающаяся в следующем: в процессе отливки деталей введенные связующие материалы - бентонит и уголь расходуются в зависимости от металлоемкости формы, поэтому при переходе с форм малой металлоемкости на формы большой металлоемкости требуется увеличить в формовочной смеси содержание бентонита и угля, но, как уже указывалось, через суспензию это сделать можно только в ограниченных пределах, что не всегда удовлетворяет возникающую потребность.

На практике суспензия готовится на какие-то усредненные параметры бентонита, угля и металлоемкости формы и в таком виде вводится в смесь, а устранение нежелательных отклонений производится путем введения в смесь сухих добавок вручную при этом разброс разовых доз при совместном действии факторов, вызванных, вышеперечисленными причинами, может колебаться от 200 г до 100 кг, на один цикл приготовления смеси на одних бегунах. Ручное введение материалов слишком трудоемко оператору смесителя приходится вводить за смену, к примеру, до 1,5 т бентонита, и при этом трудно осуществлять контроль за дозированием так как дозирование зависит от добросовестности оператора.

Целью изобретения является стабилизация -состава и свойств приготавливаемой формовочной смеси.

Поставленная цель достигается тем, что установка для приготовления формовочной смеси, содержащая смесители, закрытые кожухами, емкости для оборотной смеси и свежего песка, связанные через питатели с весовыми бункерами, дополнительно снабжена промежуточньм бункером с затвором размещенным внутри кожуха смесителя, циклоном с расположением его нижней части в полости промежуточного бункера и функционально связанными между собой дополнительными емкостями для пылевидных компонентов, дозаторами и камерами, причем дозатор выполнен лопастным.

330164

а камера связана с циклоном пневмотранспортом.

Кроме того, с целью снижения трудоемкости при смесеприготовлении, 5 емкости, дозаторы и камеры для

пылевидных компонентов установлены на катках с возможностью перемещения их на различные технологичес кие позиции.

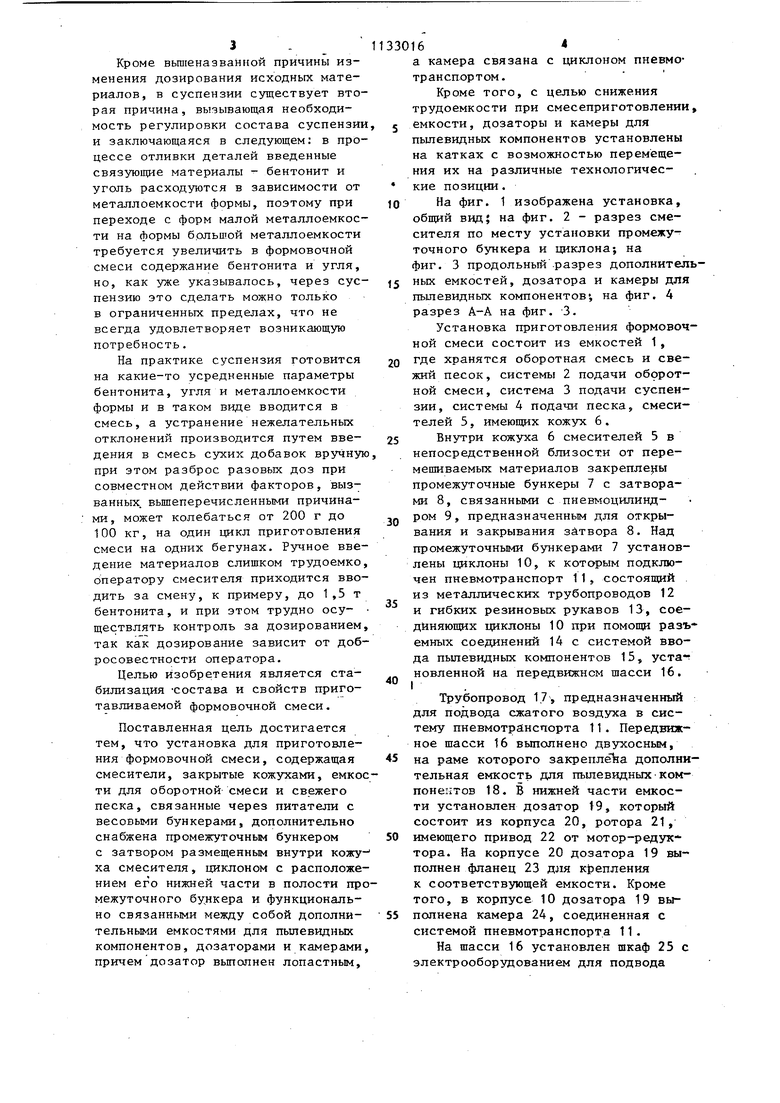

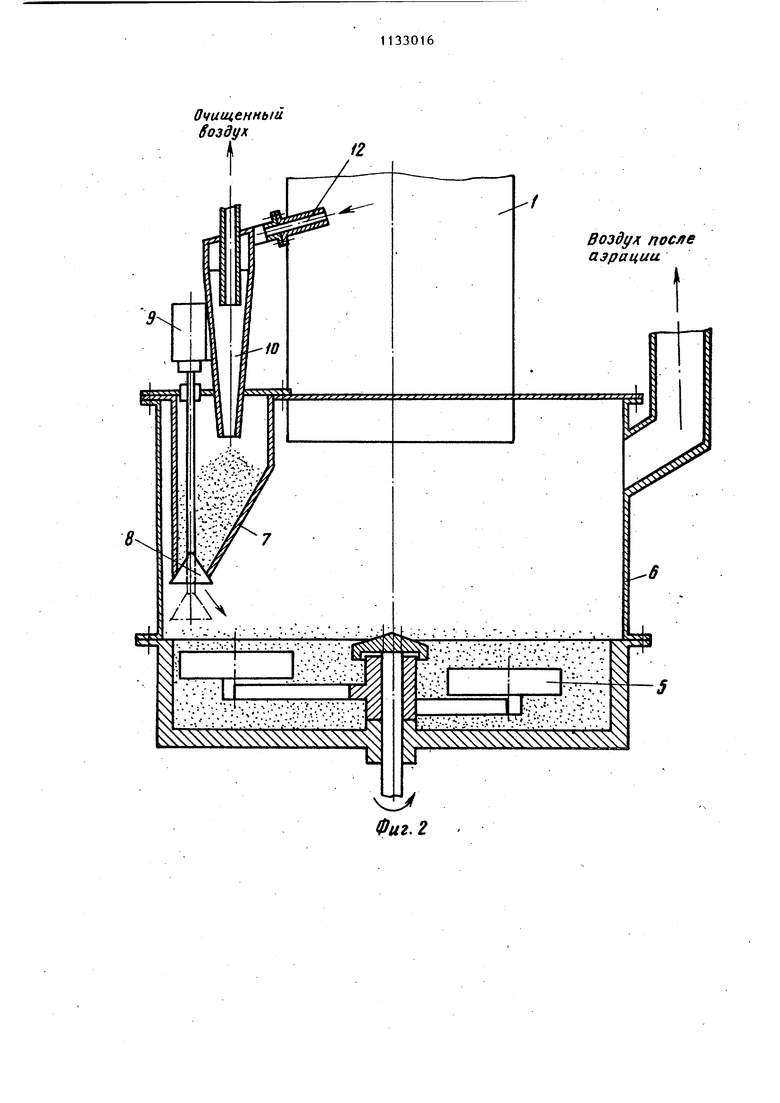

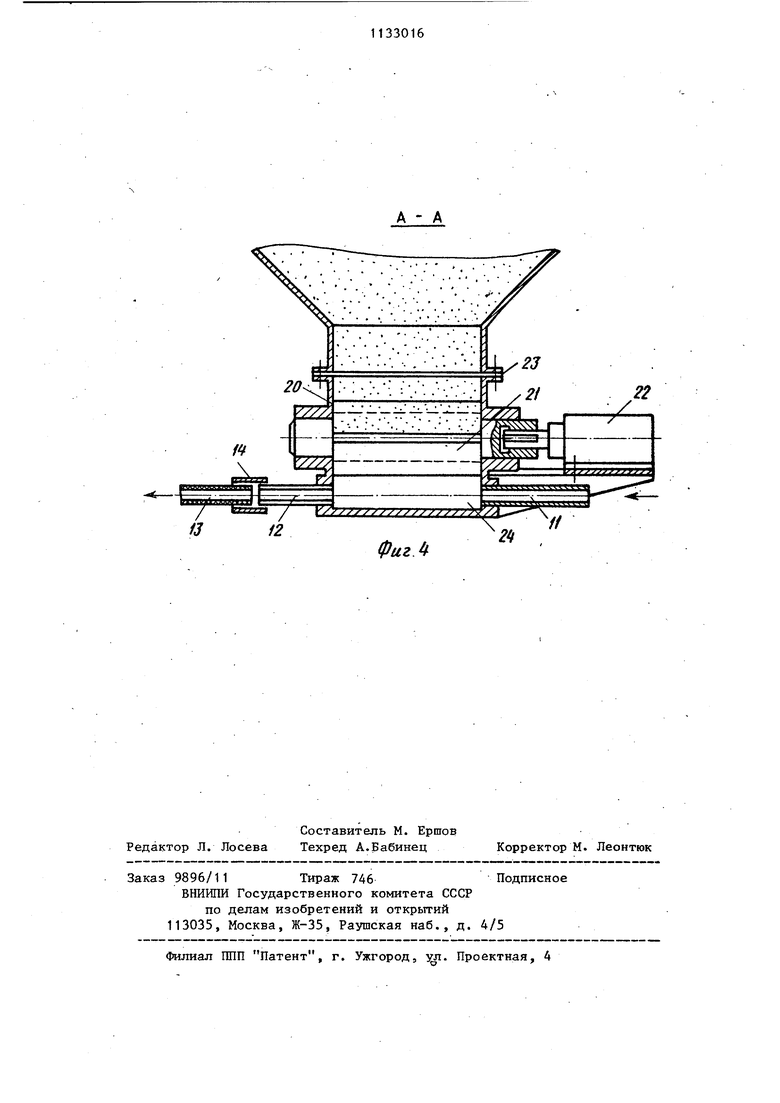

На фиг. 1 изображена установка, обший вид; на фиг. 2 - разрез смесителя по месту установки промежуточного бункера и циклона; на фиг. 3 продольный .разрез дополнительных емкостей, дозатора и камеры для пылевидных компонентов , на фиг. 4 разрез А-А на фиг. 3.

Установка приготовления формовочной смеси состоит из емкостей 1, где хранятся оборотная смесь и свежий песок, системы 2 подачи оборотной смеси, система 3 подачи суспензии, системы А подачи песка, смесителей 5, имеющих кожух 6.

Внутри кожуха 6 смесителей 5 в непосредственной близости от перемешиваемых материалов закреплены промежуточные бункеры 7 с затворами 8, связанными с пневмоцилиндром 9, предназначенным для открывания и закрывания затвора 8. Над промежуточными бункерами 7 установлены циклоны 10, к которым подключен пневмотранспорт 11, состоящий из металлических трубопроводов 12 и гибких резиновых рукавов 13, соединяющих циклоны 10 при помощи разъ емных соединений 14 с системой ввода пьшевидных компонентов 15, установленной на передвижном шасси 16.

I

Трубопровод 17 предназначенный для подвода сжатого воздуха в систему пневмотранспорта 11. Передвижное шасси 16 вьтолнено двухосным, на раме которого зaкpeплёka дополнительная емкость для пылевидных-компонентов 18. В нижней части емкости установлен дозатор 19, который состоит из корпуса 20, ротора 21, имеющего привод 22 от мотор-редук тора. На корпусе 20 дозатора 19 выполнен фланец 23 для крепления к соответствующей емкости. Кроме того, в корпусе 10 дозатора 19 выполнена камера 24, соединенная с системой пневмотранспорта 11.

На шасси 16 установлен шкаф 25 с электрооборудованием для подвода напряжения и осуществления связи.; с системой управления смесителями 5, он снабжен кабелем со штепсельнь1м разъемом 26, розетка кабеля закрепляется стационарно на соответствующих элементах оборудования участка. Установка приготовления формово ной смеси работает следующим образом. Отработанная смесь и освежающие добавки в заранее заданном соотношении подаются в смесители 5, где перемешиваются, а затем уже получе ная формовочная смесь транспортиру ется в расходные бункеры формовочных машин. На участке перемещения смеси от смесителя до бункера формовочной машины берется проба приготовленной смеси и, взависимости от ее качества, даются данные в систему корректировки состава смес На основании этих данных система ввода пылевидных компонентов 15 загружается тем компонентом, содер жание которого, в зависимости от металлоемкости формы и свойств пос тупающих материалов является недос таточным. Система ввода пьшевидньгх компонентов 15 через трубопровод 17 подключается к цеховой магистра ли сжатого воздуха, и разъемом 26 подключается к электросети и систе ме управления смесителями 5, затем через разъемное соединение 14 - с системой пневмотранспорта 11. После подключения оператор на пульте управления системой ввода пылевидных компонентов 15, совмещенных со шкафом электрооборудования 25, устанавливает величину дозы вводимого материала и включает его в работу. По сигналу от системы управления смесителями 5 в сист му пневмотранспорта 11 подается сжатый воздух и срабатывает привод 22 дозатора 19, в результате чего его ротор 21 начнет вращение. При этом дозируемьй материал, находятцйся в его пазах, постзтает в камеру 24, где подхватывается проходяш 1м потоком сжатого воздуха и транспортируется по гибким резиновым рукавам 13 и металлическим тру бопроводам 12 системы пневмотрансп та 11 В циклоны 10, где материал отделяется от воздуха и осаждается в промежуточном бункере 7, а воздух выбрасывается в трубопровод цеховой системы вентиляции. После осаждения материала в приемном бункере 7 отключается подача сжатого воздуха в систему пневмотранспор-, та 11 . При поступлении от системы управления повторной команды включается пневмоцилиндр 9 привода затвора 8, в результате чего материал выгрузится из приемного бункера 7 в смеситель 5, по истечении определенного промежутка времени затвор 8 автоматически возвратится в исходное положение и закроет разгрузочное от-верстие приемного бункера 7. Затем вновь подается сжатый воздух и очередная порция материала поступает в приемный бункер 7. Все циклы дозирования повторяются до тех пор, пока из смесителей 5 начнет выходить формовочная смесь заданного состава. После того, как весь материал выработается и емкость для пылевидных компонентов 18 опорожнится, система 15 отключается от цеховой магистрали сжатого -воздуха и электросети, а на его место ставится новая. Отработавшая система ввода пьшевидных компонентов.транспортным средством перемещается на участок , загрузки, а после загрузки вновь подводится к смесителям 5 и ожидает смены. Применение на установке промежуто ного бункера с затвором размещенным внутри кожуха смесителя и циклона с расположенным по нижней части в полости промежуточного 6yHii:epa позволяет существенно уменьшить потери пьшевидных компонентов при их введении в приготавливаемую смесь. Наличие дополнительных емкостей для.пылевидных компонентов, дозаторов и камер связанных пневмотранспортом с циклоном позволяет достигнуть стабилизации состава и свойств формовочной смеси, за счет автоматизации процесса дозирования. Внедрение установки дает условно годовой экономический эффект 19 тыс. рублей.

Очищенный воздух

Воздух после аэрации

ч±У

Фиг. г

ip ib TiTiS TW д ifcjijtiib ib fciit iSV ЩС

1

м

/5.

fff

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приготовления формовочной смеси на основе вентиляционных отходов литейных цехов | 1985 |

|

SU1297983A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОЙ СМЕСИ НА ОСНОВЕ ПЕРХЛОРАТА АММОНИЯ (ПХА), ИСПОЛЬЗУЕМОЙ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ДЛЯ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ | 2006 |

|

RU2317280C1 |

| Способ регенерации жидкостекольной смеси и установка для его осуществления | 1987 |

|

SU1565568A1 |

| Линия изготовления древесно-волокнистых плит | 1985 |

|

SU1299793A1 |

| Установка для приготовления и раздачи бетонной смеси по формовочным постам | 1977 |

|

SU716832A1 |

| Способ приготовления формовочной смеси | 1979 |

|

SU789201A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА КОРМОВЫХ ДОБАВОК НОВОГО ПОКОЛЕНИЯ С ВАКУУМНЫМ ДРАЖИРОВАНИЕМ БЕЛКОВО-ВИТАМИНО-ЛИПИДНОГО КОМПЛЕКСА | 2022 |

|

RU2805585C1 |

| Установка для приготовления сухих многокомпонентных порошковых смесей | 1986 |

|

SU1360897A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ДЛЯ ЭКСТРУДИРОВАНИЯ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2567519C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПКИ ПО ТЕХНОЛОГИИ ВЛАЖНОГО ГРАНУЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ФОТОТРОФНОЙ БИОМАССЫ И ФУЗА РАСТИТЕЛЬНЫХ МАСЕЛ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411885C1 |

1 . УСТАНОВКА .ЦЛЯПРИГОг ТОВЛЕНИЯ ФОРМОВОЧНОЙ QffiCH, содержащая смесители, закрытые кожухами, емкости для оборотной смеси и свежего песка, связанные через питатели с весовыми бункерами, о т л и ч аю щ а я с я тем, что, с целью гтабилизации состава и свойств приготовливаемой формовочной смеси, установка дополнительно снабжена промежуточным бункером с затвором, разме- щенным внутри кожуха смесителя, циклоном с расположением его нижней части в полости промежуточного бункера и функционально связанньми между собой дополнительньми емкостями для пьшевидных компонентов, дозаторами и камерами, причем дозатор выполнен лопастным, а камера связана с циклоном пневмотранспортом. 2. Установка по п. 1, отличающаяся тем, что, с целью § снижения трудоемкости при смесеприготовлении, емкости, дозаторы и камеры дпя пылевидных компонентов установлены на катках с возможностью перемещения их на различные технологические позиции. . о:)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система автоматического регулирования формуемости формовочных смесей | 1980 |

|

SU942861A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аксенов Т.Н | |||

| Оборудование литейных цехов | |||

| Учебник для машиностроительных вузов | |||

| Изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Трепальная машина для обработки лубовых растений | 1923 |

|

SU342A1 |

| ПАРОВАЯ ИЛИ ГАЗОВАЯ ТУРБИНА | 1914 |

|

SU278A1 |

Авторы

Даты

1985-01-07—Публикация

1983-02-22—Подача