(21)4369073/23-02

(22)08.12.87

(46) 15.09.89. Бюл. Р 34 (75) И.Ф.Мельник

(53)621.746.5 (088.8)

(56)Патент Японии № 45-16924, кл. ПВО, 1А22, 1970.

Патент ФРГ 2627406, кл. В 22 D 7/06, 1976.

(54)УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СЛИТКА

(57)Изобретение относится к литейному производству и может быть использовано при производстве кузнечных

слитков. Цепь изобретения - умень- .шение головной усадочной раковины, осевой пористости слитка и увеличение выхода годного. После окончания .заливки металла в изложницу 1 с помощью привода прикладывают давление к верху обжимного элемента 2, установленного в камере 3, поворачиваясь относительно своего низа обжимной элемент прогибает корку слитка внутрь слитка, внутренний объем изложницы при этом уменьшается, что влечет к уменьшению усадочной раковины. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТЛИВКИ СЛИТКОВ | 1998 |

|

RU2141882C1 |

| Способ получения слитков без прибыльной части | 1989 |

|

SU1729684A1 |

| Надставка-холодильник к изложнице | 1986 |

|

SU1488111A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Изложница для отливки слитков | 1986 |

|

SU1398979A1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА, УШИРЕННОГО КНИЗУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2198763C1 |

| Изложница для слитков | 1980 |

|

SU1014636A1 |

| Смесь для утепления головной части слитка стали | 1982 |

|

SU1126365A1 |

| Способ получения металлических слитков | 1983 |

|

SU1122406A1 |

| Изложница для слитков | 1979 |

|

SU900947A1 |

Изобретение относится к литейному производству и может быть использовано при производстве кузнечных слитков. Цель изобретения - уменьшение головной усадочной раковины, осевой пористости слитка и увеличение выхода годного. После окончания заливки металла в изложницу 1 с помощью привода прикладывают давление к верху обжимного элемента 2, установленного в камере 3, поворачиваясь относительно своего низа, обжимной элемент прогибает корку слитка внутрь слитка, внутренний объем изложницы при этом уменьшается, что влечет к уменьшению усадочной раковины. 3 ил.

i (Л

ел

О

сд

3150

Изобретение относится к литейному производству и может быть использовано при производстве кузнечных слитков.

Цель изобретения - уменьшение головной усадочной раковины, осевой пористости слитка и увеличение выхода годного.

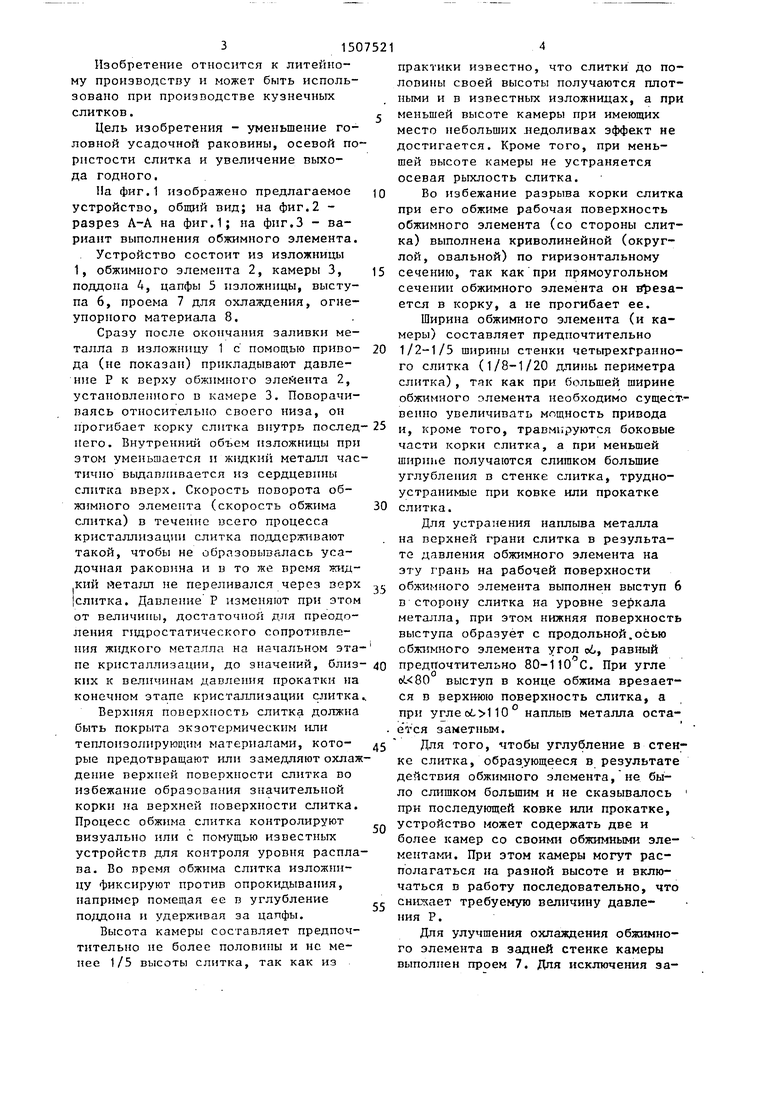

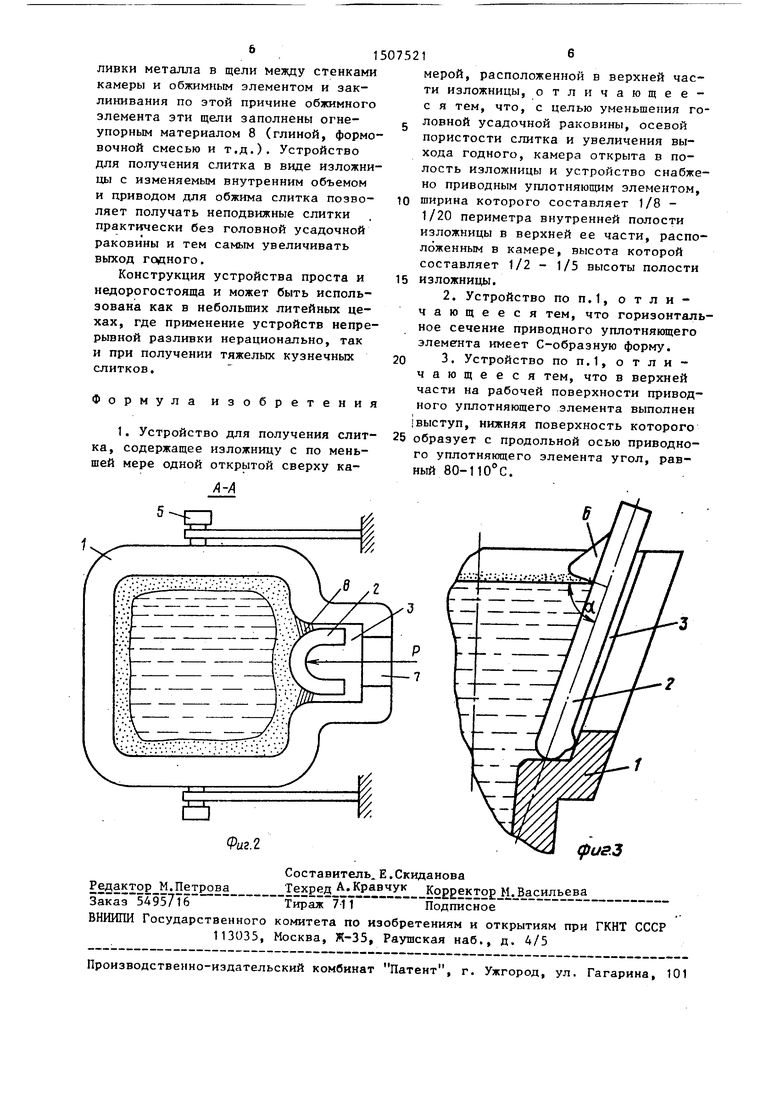

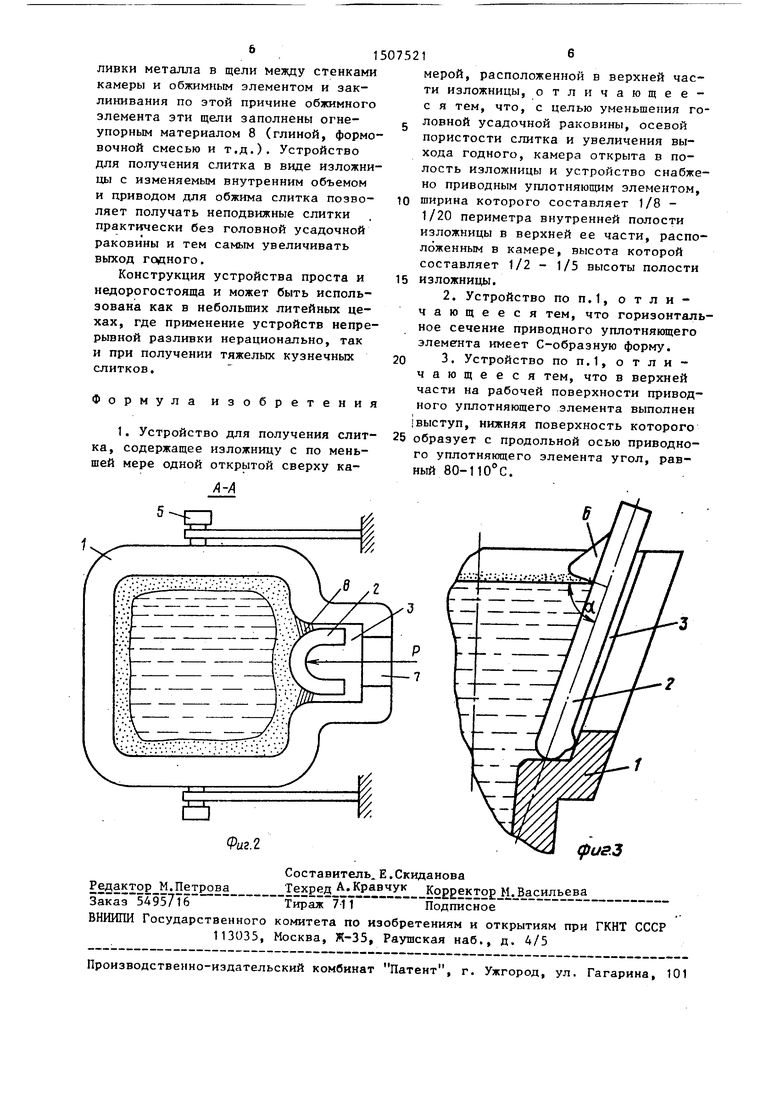

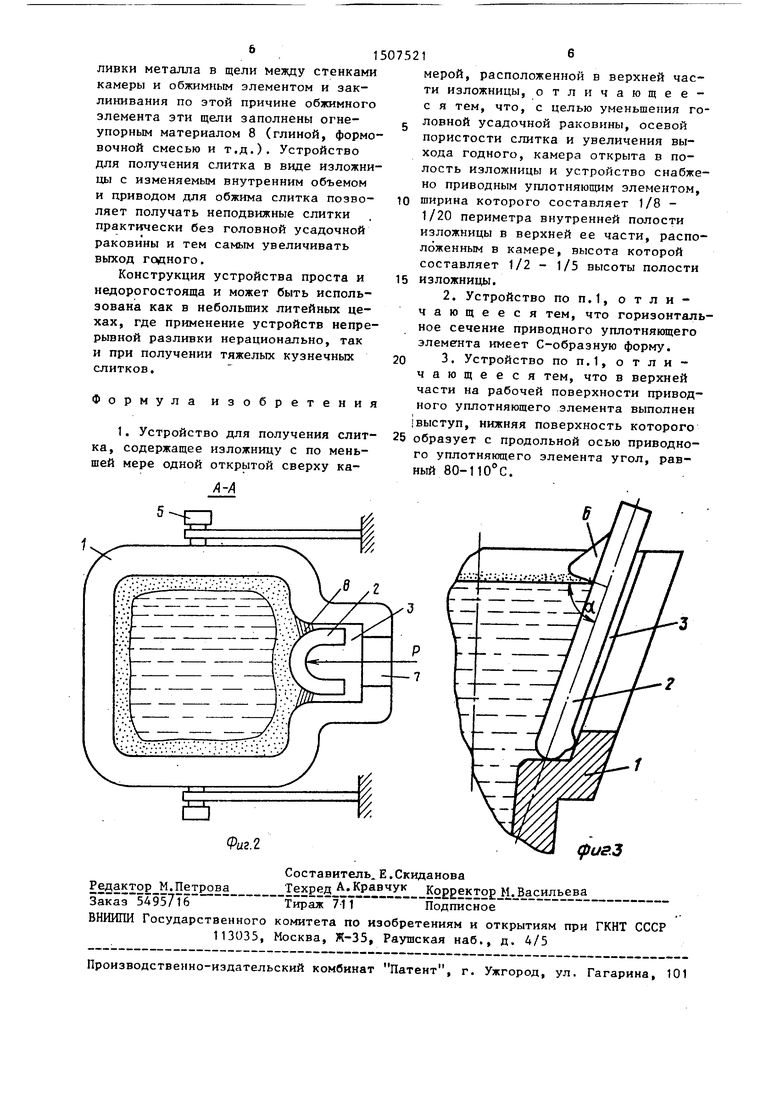

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вариант выполнения обжимного элемента.

Устройство состоит из изложницы 1, обжимного элемента 2, камеры 3, поддона 4, цапфы 5 изложницы, выступа 6, проема 7 для охлаждения, огнеупорного материала 8.

Сразу после окончания заливки металла п изложницу 1 с помощью приво- да (не показан) прикладывают давление Р к верху обжимного 2, установленного в камере 3. Поворачиваясь относительно своего низа, он прогибает корку слитка внутрь послед Него. Внутренний объем изложницы при этом уменьшается и жидкий металл частично выдавливается из сердцевины слитка вверх. Скорость поворота об- 7КИМНОГО элемента (скорость обжима слитка) в течение всего процесса кристаллизации слитка поддерживают такой, чтобы не образовывалась усадочная раковина и н то же время жидкий металл не переливался через оерх слитка. Давление Р изменяют при этом от величины, достаточной для преодоления пщростатического сопротивления жидкого металла на начальном эта пе кристаллизации, до значений, близ ких к величинам давления прокатки на конечном этапе кристаллизации слитка

Верхняя поверхность слитка должна быть покрыта экзотермическим или теплоизолирующим материалами, кото- рые предотвращают или замедляют охлаждение верхней поверхности слитка во избежание образования значительной корки на верхней поверхности слитка. Процесс обжима слитка контролируют визуально или с помущью известных устройств для контроля уровня расплава. Во время обжима слитка изложницу фиксируют против опрок1щывания, например помещая ее в углубление подщона и удерживая за цапфы.

Высота камеры составляет предпочтительно не более половины и не менее 1/5 высоты слитка, так как из

о

0 5 0 0

0

практики известно, что слитки до половины своей высоты получаются плотными и в известных изложницах, а при меньшей высоте камеры при имеющих место небольших ледоливах эффект не достигается. Кроме того, при меньшей высоте камеры не устраняется осевая рыхлость слитка.

Во избежание разрыва корки слитка при его обжиме рабочая поверхность обжимного элемента (со стороны слитка) выполнена криволинейной (округлой, овальной) по гиризонтальному сечению, так как при прямоугольном сечении обжимного элемента он в зеза- етсл в корку, а не прогибает ее.

Ширина обжимного элемента (и камеры) составляет предпочтительно 1/2-1/5 ширины стенки четьфехгранно- го слитка (1/8-1/20 длины периметра слитка), так как при большей ширине обжимного элемента необходимо существенно увеличивать мощность привода и, кроме того, травмируются боковые части корки слитка, а при меньшей шири11е получаются слишком большие углубления в стенке слитка, трудноустранимые при ковке или прокатке слитка.

Для устранения наплыва металла на верхней грани слитка в результате давления обжимного элемента на эту грань на рабочей поверхности обжимного элемента выполнен выступ 6 в сторону слитка на уровне металла, при этом нижняя поверхность выступа образует с продольной.осью обжимного элемента угол о, равный предпочтительно 80-110 С. При угле выступ в конце обжима врезается в верхнюю поверхность слитка, а при углео 110° наплью металла оста- е гся заметным.

Для того, чтобы углубление в стенке слитка, образующееся в результате действия обжимного элемента, не было слишком большим и не сказывалось при последующей ковке или прокатке, устройство может содержать две и более камер со своими обжимными элементами. При этом камеры могут располагаться на разной высоте и включаться в работу последовательно, что снижает требуемую величину давления Р.

Для улучшения охлаждения обжимного элемента в задней стенке камеры выполнен проем 7. Для исключения заливки металла в щели между стенками камеры и обжимным элементом и заклинивания по этой причине обжимного элемента эти щели заполнены огнеупорным материалом 8 (глиной, формовочной смесью и т.д.). Устройство для получения слитка в виде изложницы с изменяемым внутренним объемом и приводом для обжима слитка позволяет получать неподвижные слитки практически без головной усадочной раковины и тем самым увеличивать выход годного.

Конструкция устройства проста и недорогостояща и может быть использована как в небольших литейных цехах, где применение устройств непрерывной разливки нерационально, так и при получении тяжелых кузнечных слитков.

Формула изобретения

5

О

х;-Г

Фиг. 2

мерой, расположенной в верхней части изложницы, отличающее- с я тем, что, с целью уменьшения го- ловкой усадочной раковины, осевой пористости слитка и увеличения выхода годного, камера открыта в полость изложницы и устройство снабжено приводным уплотняющим элементом,

ширина которого составляет 1/8 - 1/20 периметра внутренней полости изложницы в верхней ее части, расположенным в камере, высота которой составляет 1/2 - 1/5 высоты полости

изложницы.

образует с продольной осью приводного уплотняющего элемента угол, равный ВО-ПО С.

(t/s3

Авторы

Даты

1989-09-15—Публикация

1987-12-08—Подача