00

ю

00

ю

со

Изобретение относится к черной металлургии, в частности к устройствам для получения слитков, и может быть использовано для получения круглых слитков, применяемых при изготовлении труб.

Цель изобретения - увеличение выхода годногр в прокате путем сокращения величины усадочной раковины.

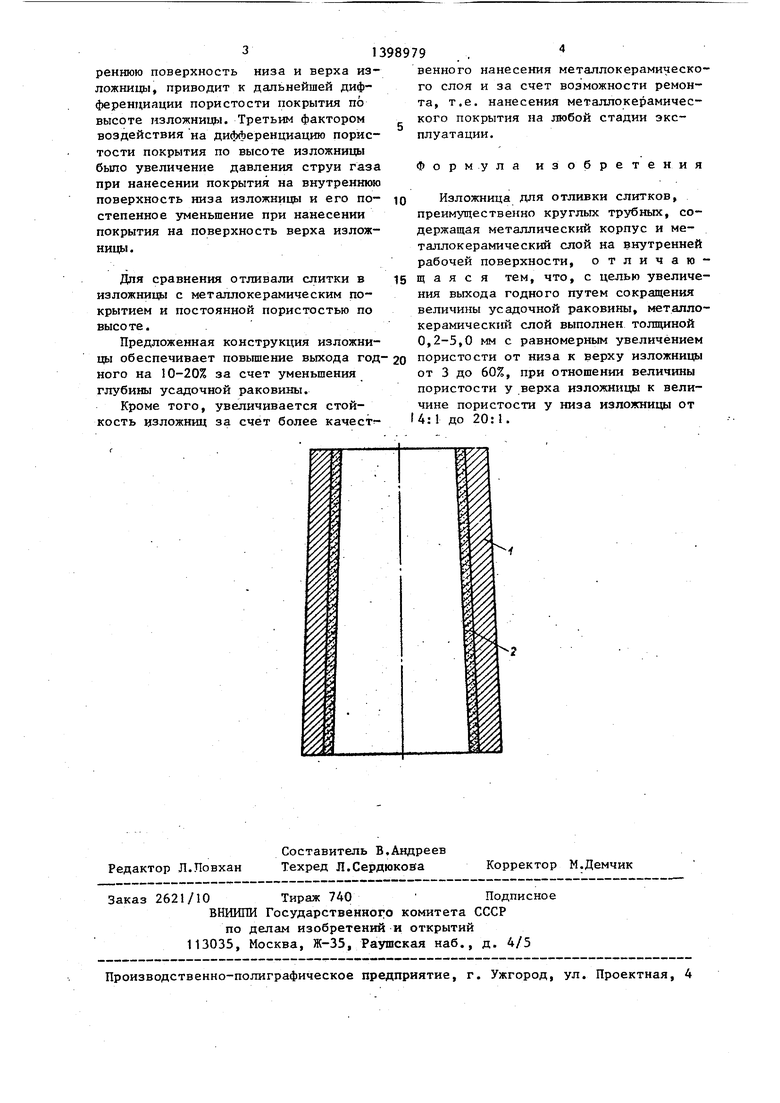

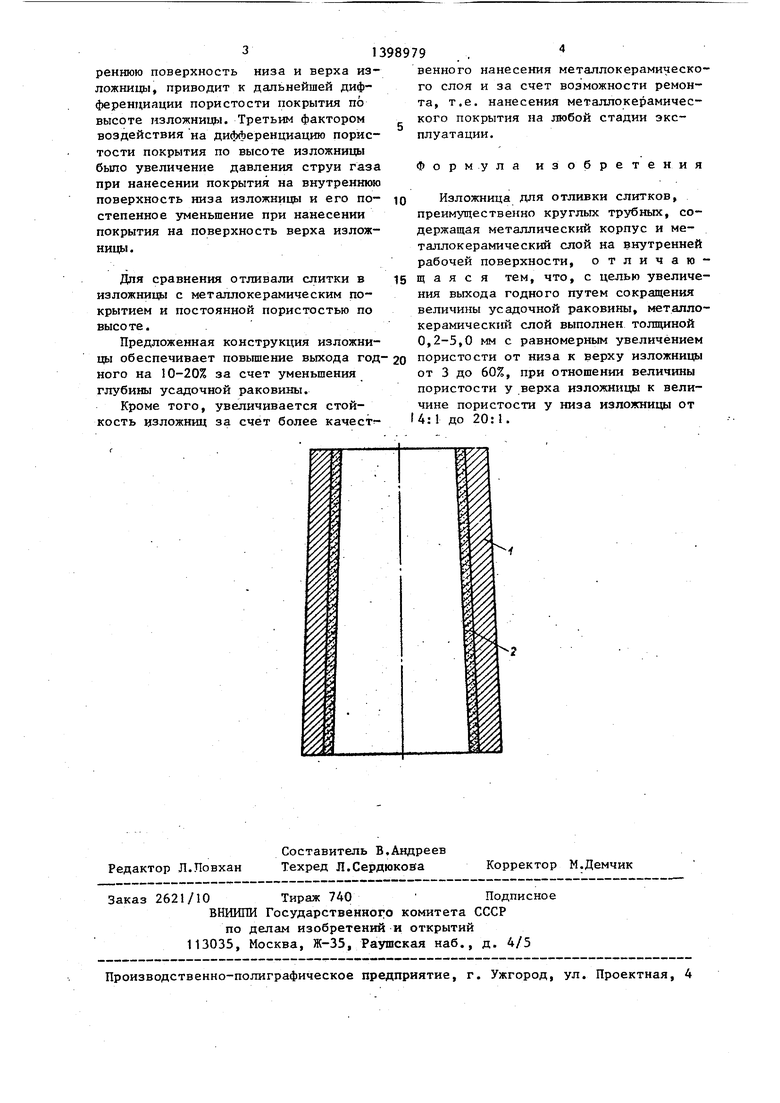

На чертеже представлена конструкция ИЗЛОЖНИЦЫ.

Изложница содержит металлический корпус 1 и на внутренней рабочей поверхности металлокерамический слой 2 Толщиной 0,2-5,0 мм с равномерньгм увеличением пористости от низа к верху изложницы от 3 до 60% при отношении величины пористости у верха из- южницы к вeличинfe пористости у низа зложницы от 4:1 до 20:1. : Такое распределение пористости в |металлокерамическом слое обеспечивает регулируемый отвод тепла, от кристаллизующегося слитка (меньший в . верхней его части и больший - в нижней), что позволяет осуществить на- правленную кристаллизацию слитка от Низа к верху. Направленная кристаллизация и замедленный теплоотвод от верхней части слитка обеспечивают равномерное опускание зеркала жидкого металла кристаллизующегося слит- ка. В результате полученньй в такой изложнице слиток не имеет ни большой концентрированной усадочной раковины НИ рассредоточенной усадочной порис- ости.

Указанные пределы толщины сдоя мелее 20:1 даже при минимальной пористости внизу (3%) приводит к уменьшению прочности сцепления покрытия с поверхностью изложницы в верхней части из-за превышения уровня рекомендуемой пористости (60%), к 1 его отслаиванию и нарушению теплового баланса изложницы.

Уииренные книзу изложницы с рекомендуемыми толщиной и величиной пористости металлокерамического слоя на внутренней поверхности были изго товлены для отливки слитков диаметром 420 мм и высотой 1800 мм из трубной стали марки 20. Толщина металлокерамического слоя в изложницах составляла 0,20; 2,50 и 5,00. При этом пористость металлокерамического слоя в верхней части изложницы составляла 60%, а в нижней части - для каждого варианта составляла соответственно 15,0, 6,0 и 3,0% или их соотношения 4:1, 10:1, и 20:1 и равномерно увеличивалась от нижней до верхней части изложницы.

Нанесение металлокерамического покрытия осуществляли плазмотроном.. Среднемассовая температура образуе- мой им плазм1,1 составляла 10000- 20000°С; расход плазмообразующего га-- эа-аргона 5 л/мин, напряжение - 75 В, сила тока - 340 А. Расход порошка двуокиси циркония на образование металлокерамического слоя составлял 4 кг/ч. Порошок двуокиси циркония из двухмерного расходомера подавался вструю плазмы. При контакте с плазмой имеющей высокую температуру (при на

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА, УШИРЕННОГО КНИЗУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2198763C1 |

| Надставка-холодильник к изложнице | 1986 |

|

SU1488111A1 |

| Установка для групповой отливки слитков | 1986 |

|

SU1435379A1 |

| Способ получения слитков без прибыльной части | 1989 |

|

SU1729684A1 |

| Способ получения слитков для полых поковок | 1986 |

|

SU1412882A1 |

| Способ утепления головной части слитка | 1990 |

|

SU1703243A1 |

| Способ отливки слитков | 1988 |

|

SU1646668A1 |

| Устройство для получения слитка | 1987 |

|

SU1507521A1 |

| СПОСОБ ОТЛИВКИ СЛИТКОВ | 1998 |

|

RU2141882C1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2470735C2 |

Изобретение относится к литейному производству, в частности к оборудованию для литья металлов, и может быть использовано при отливке круглых слитков, применяемых дпя изготовления труб. Цель - увеличение выхода годного путем сокращения величины усадочной раковины на внутренней рабочей поверхности изложницы нанесен металлокерамический слой толщиной 0,2-5,0 мм с равномерным увеличением пористости его от низа изложницы до ее верха от 3 до 60%, при этом величина пористости метаплокерамическо- го слоя у верха изложницы в 4-20 раз йьше, чем у низа изложницы. 1 ил.. с S (Л

таллокерамического покрытия и величи- 49 несении порошка на нижнюю часть изложницы -20000 с, а при нанесении его на верхнюю часть 10000 С), час тицы двуокиси циркония оплавляются и налипают на холодную поверхность изНы изменения пористости металлокерамического слоя у верхней части излож- Ницы по отношению к ее нижней части получены опытным путем.

При нанесении метаплокерамического дз ложницы.

покрытия с толщиной слоя менее чем 0,2 мм не обеспечивается изоляция кристаллизующегося слитка, а при толщине слоя более 5 мм происходит уменьиение его прочности и разрушение при извлечении слитка. При отношении величины пористости слоя металлокерамического покрытия в верхней части изложницы к величине пористости в ее нижней части менее чем 4:1 не обеспечивается необходимая направленная кристаллизация металла снизу вверх, -что приводит к появлению усадочной пористости в слитке, а отношение бонесении порошка на нижнюю часть изложницы -20000 с, а при нанесении его на верхнюю часть 10000 С), частицы двуокиси циркония оплавляются и налипают на холодную поверхность из0

5

Изменение пористости по высоте изложницы достигали изменением гранулометрического состава порошка покрытия: внутреннюю поверхность низа изложницы покрывали порошком мелкой фракции ( мкм) , затем включали автоматический двухкамерный расходомер, который постепенно уменьшал расход порошка мелкой фракции и увеличивал расход порошка крупной фракции (120 мкм), заканчивали процесс нанесением порошка только крупной фракции. Кроме того, различная степень оплавления частиц, наносимых на внутреннюю поверхность низа и верха изложницы, приводит к дальнейшей дифференциации пористости покрытия по высоте изложницы. Третьим фактором воздействия на дифференциацию пористости покрытия по высоте изложницы было увеличение давления струн газа при нанесении покрытия на внутреннюю поверхность низа изложницы и его постепенное уменьшение при нанесении покрытия на поверхность верха изложницы .

10 Изложница для отливки слитков, преимущественно круглых трубных, содержащая металлический корпус и ме- таллокерамический слой на внутренней рабочей поверхности, отличаю щаяся тем, что, с целью увеличе ния выхода годного путем сокращения величины усадочной раковины, металло керамический слой выполнен толщиной 0,2-5,0 мм с равномерным увеличением

15

Для сравнения отливали слитки в изложницы с металлокерамическим покрытием и постоянной пористостью по высоте.

Предложенная конструкция изложницы обеспечивает повьппение выхода год- 20 пористости от низа к верху изложнищ 1 ного на 10-20% за счет уменьшения от 3 до 60%, при отношении величины глубины усадочной раковины.пористости у верха изложницы к велиКроме того, увеличивается стой- чине пористости у низа изложницы от кость изложниц за счет более качест - 4:1 до 20:1.

венного нанесения металлокерамическо- го слоя и за счет возможности ремонта, т.е. нанесения металлокерамичес- кого покрытия на любой стадии эксплуатации.

Формула изобретения

0 Изложница для отливки слитков, преимущественно круглых трубных, содержащая металлический корпус и ме- таллокерамический слой на внутренней рабочей поверхности, отличающаяся тем, что, с целью увеличения выхода годного путем сокращения величины усадочной раковины, металло- керамический слой выполнен толщиной 0,2-5,0 мм с равномерным увеличением

5

0 пористости от низа к верху изложнищ 1 от 3 до 60%, при отношении величины пористости у верха изложницы к вели

| Изложница для слитков | 1980 |

|

SU973219A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Изложница для отливки слитков | 1975 |

|

SU579090A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-05-30—Публикация

1986-06-30—Подача