1

(21)4338050/31-02

(22)04.12.87

(46) 15.09.89. Бюл. № 34

(71)Институт металлургии им. Л.Л.Байкопа

(72)Ю.Ф.Тарасевич, В.М.Пановко, В.С.Юсупов и Э.М.Семенова

(53)621.762.043(088.8)

(56) Виноградов Г.Л. н Семенов О.Н. Прокатка металлических порошков. М.: Металлургиздат, 1960, с. 87.

Авторское свидетельство СССР № 909457, кл. В 22 F 3/18, 1981.

(54)СПОСОБ ПРОКАТКИ ПОРОШКА В КАЛ1Б- РАХ

(57) Изобретение OTHOCIITCH к прокатке порошка в калибрах. Ио.г1ью изобретения ялляется сокращение числ;1 проходов и повышение качества проката. Порошок засыпают в контейнер и прокатывают через палки с различными кя-чибрами. Прокатку ведут с переполнением ка- jni6pa и с образованием усов длиной

L

vc

при соблюдении условия

L,c

tO,22D, где TOJii inna стенки контейнера; L - длина уса, D - наружный диаметр контейнера. За счет создания условий трехосного сжатия повышается качество прокатки и сок- рг1щается число noBTopiHj ix проходов при прокатке. 2 табл.

с «

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ленты из металлического порошка | 1978 |

|

SU667329A1 |

| Способ прокатки угловых асимметричных профилей | 2020 |

|

RU2741875C1 |

| Способ изготовления прутков из порошков быстрорежущих сталей | 1984 |

|

SU1201057A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущих сталей | 1980 |

|

SU969457A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| Способ изготовления деформированных прутков из порошков быстрорежущей стали | 1986 |

|

SU1362566A1 |

| Способ прокатки в вакууме гранулированных материалов | 1989 |

|

SU1692740A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРОФИЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2090274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 2019 |

|

RU2710751C1 |

| Способ получения листов из порошков металлов и сплавов | 1985 |

|

SU1373470A1 |

Изобретение относится к прокатке порошка в калибрах. Целью изобретения является сокращение числа проходов и повышение качества проката. Порошок засыпают в контейнер и прокатывают через валки с различными калибрами. Прокатку ведут с переполнением калибра и с образованием "усов", длиной Lус при соблюдении условия: δк≤Lус≤0,22 Dк, где δк - толщина стенки контейнера

Lус - длина "уса", Dк - наружный диаметр контейнера. За счет создания условий трехосного сжатия повышается качество прокатки и сокращается число повторных проходов при прокатке. 2 табл.

Изобретение относится к порошковой металлургии, в частности к способам прокатки порошка в Калибрах.

Пелью изобретения являед ся сокращение количества прпходоп и повышение качества проката.

Способ осуществляют следуюишм образом.

Производят засыпку порошка в кон- теГшер и последующую его прокатку. В несколько проходов, причем прокатку на neiiBbix проходах исдут с переполнением калибра и с образованием усов, длину которых ггоддсрживают в пределах

cf, 4L, i 0,22D,,

с последующим пх удалеппем после каждого прохода.

где ст толщина стенки контейнера D - наружный диаметр контейнера;L v,c длина уса.

При прокатке с переполпешюм ка- лпбра в очаге деформации создаются условия, существенно ycnintuajonine схему трехосного сжатия в кл.пибре и особенно на участках выпусков кагшб- ра, что устраняет растягивающие напряжения на боковых зонах ))аската и улучшает компактируемость порошковой массы при прокатке в первых калибрах. В результате значительно сокращается количество проходов, необходимое для получения качественной продукции. Вследствие того, что компактируемость при этом ускоряется, достаточно 2-3 таких проходов (в завиСП

о

СП

00 со

симости от услопип прокатки и геометрии заготовки).

Пример. Порошок стали 10Р6М5 засыпали в контейнер и прокат111вали на стане, имеющем валки с квадратными калибрами. Порошок засыпали в капсулы наружным диаметром 20±0,5 и толащной стенки 2,5+0,5 мм. После засыпки капсулы, герметизировали при- варкой крышек. Заваренные капсульг нагревали в электропечи до 1150°С с выдержкой 30 мин и катали по нескольким вариантам:

2,Прокатка в первом калибре за один проход при постоянном зазоре между валками, равном 1,0 мм, удаление образовавшихся усов, подогрев 10 мин, подача в третий калибр с кантовкой на 90°, удаление усов, подогрев 1 мин и последующая прокатка

в остальных калибрах по первому варианту.

После прокатки определяли плотность материала гидровзвешиванием.

Сопоставление результатов прокатки по этим вариантам показало, что при прокатке с переполнением при на- личии явно выраженных усов материал компактируется скорее и теоретическа плотность достигается не за 12, как при обычной прокатке, а за 6 проходов. Кроме того, из общего количест- ва 7 образцов, прокатанных по обычной схеме, два имели мелкие трещшы на боковой поверхности, распространявшиеся в глубину прутка на 0,8 мм (обнаруженные путем послойного со- шлифовывания). Образцы, прокатанные по второму варианту, наружных разрывов не имели. На поперечных штифах этих образцов выявляется повышенная компактируемость порошка в зонах, примыкающих к усам.

Для определения оптимальной длины уса L прокатывали еще две серии образцов: одну при постоянном зазоре между валками (1 мм), но с

разной толщиной стенки контейнера (послойной обточкоРг контейнера со стенкой 3 мм) , а при переменном зазоре между в.алками и ко}1теГ|не

0

5

0

Q с

0

5

ром, имеюпц1м постоянн1)1Й диаметр 20 мм и постоянную толщину стенки.

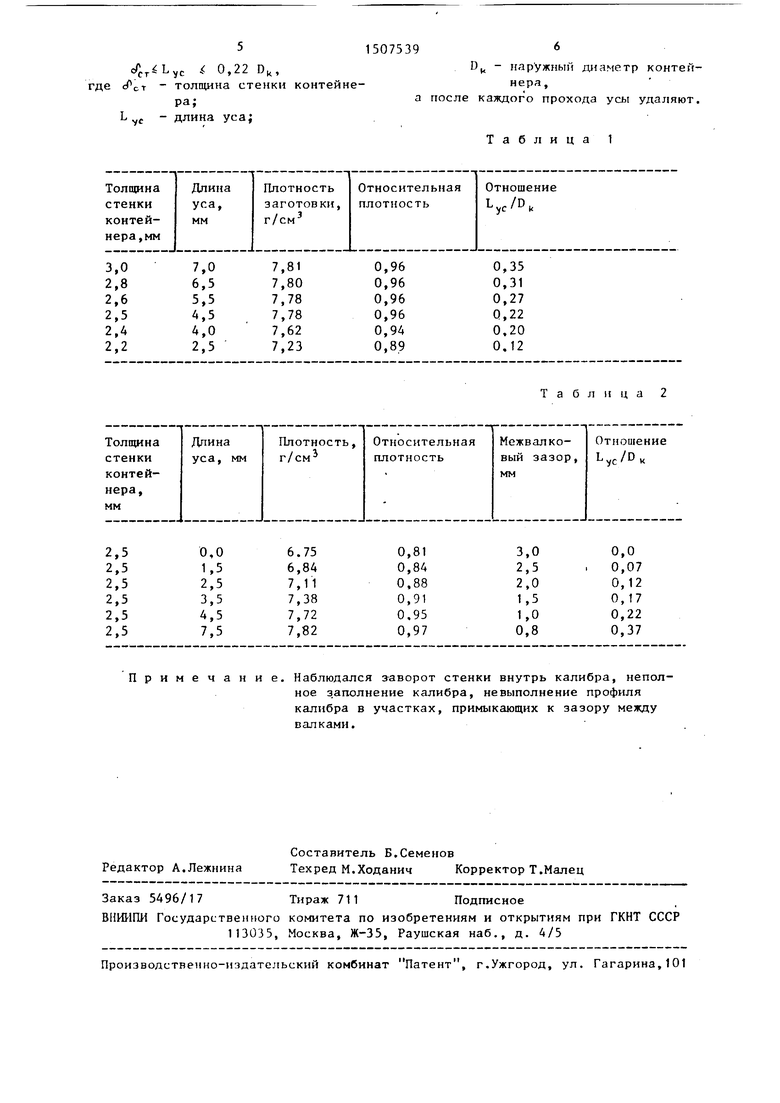

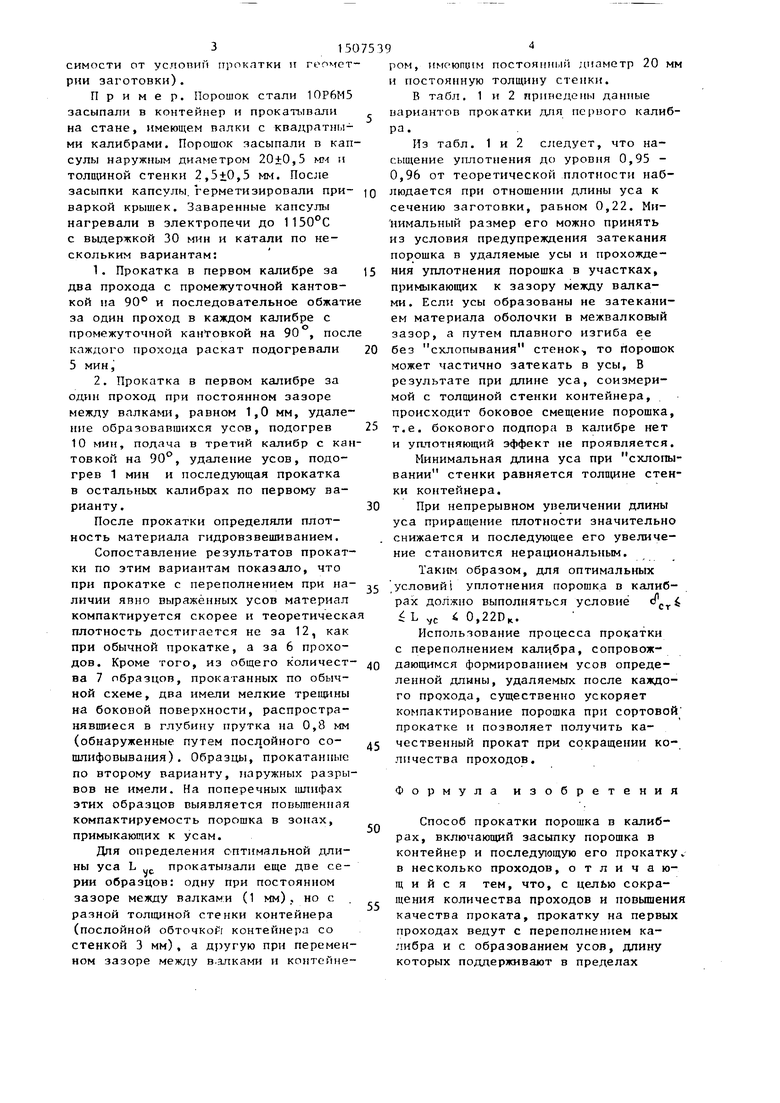

В табл. 1 и 2 приведены данные ы 1риантов прокатки для первого калибра .

Из табл. 1 и 2 следует, что насыщение уплотнения до уровня 0,95 - 0,96 от теоретической плотности наблюдается при отношении длины уса к сечению заготовки, равном 0,22. Ми- нимальный размер его можно принять из условия предупреждения затекания порошка в удаляемые усы и прохождения уплотнения порошка в участках, примыкающих к зазору между валками. Если усы образованы не затеканием материала оболочки в межвалковый зазор, а путем плавного изгиба ее без схлопывания стенок, то Порошок может частично затекать в усы, В результате при длине уса, соизмеримой с толщиной стенки контейнера, происходит боковое смещение порошка, т.е. бокового подпора в калибре нет и уплотняющий эффект не проявляется.

Минимальная длина уса при схлопы- вании стенки равняется толпц не стенки контейнера.

При непрерывном увеличении длины уса прирап;ение плотности значительно снижается и последующее его увеличение становится нерациональным.

Таким образом, для оптимальных условий уплотнения порошка в калибрах должно выполняться условие сг L с 0,22Гк.

Использование процесса прокатки с переполнением кали.бра, сопровождающимся формированием усов определенной длины, удаляемых после каждого прохода, существенно ускоряет компактирование порошка при сортовой прокатке и позволяет получить качественный прокат при сокращении количества проходов.

Формула изобретения

Способ прокатки порошка в калибрах, включающий засыпку порошка в контейнер и последующую его прокаткуv в несколько проходов, отличающийся тем, что, с целью сокращения количества проходов и повьппения качества проката, прокатку на первых проходах ведут с переполнением калибра и с образованием усов, длину которых поддерживают в пределах

,,c 0,22 D,,

где cOcT толщина стенки контейнера;I: e - длина уса;

Примечание. Наблюдался заворот стенки внутрь калибра, неполное заполнение калибра, невыполнение профиля калибра в участках, примыкающих к зазору между валками.

Вц - наружный диаметр контейнера, а после каждого прохода усы удаляют,

Таблица 1

Таблица 2

Авторы

Даты

1989-09-15—Публикация

1987-12-04—Подача