Изобретение относится к порошково металлургии, в частности к производству прутков из порошков быстрорежу щих сталей. Целью изобретения является рас- лшрение технологических возможностей способа. Для осуществления изобретения двояковогнутзто оболочку, засыпанную порошком и герметизированную (заго товку), задают в валки так, чтобы ее вогнутые грани располагались в вертикальной плоскости (являлись бо-

ковьми, и прокатывают на квадрат с кантовкой на 90 в два прохода, первый из которых проводят на вЫ пуклых, а второй на гладких валках, с единичньши обжатиями, необ ходимыми для выпрямления боковых стенок, после чего прокатку ведут до заданного размера в калибрах.

Использование двояковогнутой квадратной пороппсовой заготовки, расположение ее так, чтобы вогну- тые грани являлись боковыми, и вы бор обжатий из условия выпрямления стенок позволяет избежать в процес се компактирования прокаткой об- разования выпуклых внеконтактных областей, приводящих к возникновению растягивающих напряжений и неизбежному разрыхлению и разрушению металла на стадии консолидации порошка. Одновременно наличие прямых боковых стенок упрощает вопросы удержания заготовки после кантовки

Применение в первом проходе выпуклых валков приводит к образованию вогнутых контактных поверхностей заготовки. Последующая кантовка заготовки условии выпрямления стенок во втором проходе устраняет наличие внеконтактныхзон деформации, решает вопросы удержания заготовки на рольганге и обеспечивает прорабатываемость порошка в дву направлениях сечения.

Во втором проходе применяются гладкие валики для получения квадратного сечения прокатанной заготоки, что необходимо для успешного проведения последующей прокатки в калибрах.

Указанные мероприятия позволяют осуществить прокатку порошковой заготовки без бокового подпора (на гладкой бочке или в ящичных калибрах), расширить технологические во

Размер стороны исходной заготовки (Н) выбирают по катающему диаметру валков (D) из соотношения

., D (1 - с)

Н . fc ----,.--,.--,„„, , ,

1,28 l-0,7(l-cV2) Указанные соотношения определяются условием ограничения деформации стадией выпрямления стенок, экспериментально установленными для порошковых заготовок с неспеченным порошком

особенностей уширения(4В - &Е,

Тр

где дБ

абсолютное уширение, uHj, - абсолютное обжатие, подсчитанное методом соответственной полосы) и проработки по высоте сечения (/Н

0 0,8, где - длина дуги контакта, а также реально приемлемыми значения- ми углов захвата заготовок и их абсолютными размерами.

При с 0,54 максимально допусти-

5 мый размер стороны исходного сечения заготовки и связанные с ним значения абсолютной деформации (дН) и угла захвата (ot) становятся столь велики ( об 26° ), что затрудняется

0 задача полосы в валки.

При С 0,58 величина деформации, необходимая для выпрямления боковых стенок, становится незначительной и компактирование порошковой массы в

5 первых проходах не происходит.

Выражение для подсчета размера стороны сечения в зависимости от величины вогнутости (с) и катакяцего диаметра (D) дает возможность найти

0 максимальный размер сечения порога ковой заготовки. В случае необходи- ости размер стороны может быть умень;лен до 100 мм, после чего становится предпочтительной прокатка в вы-

5 тяжных калибрах.

Вогнутость контактных поверхностей заготовки после первого прохода в зависимости от вогнутости боковых 7 можности, способа за счет увеличения исходньк и прокатанных сечений порошковых заготовок и полуфабрикатов. Дополнительные ограничительные параметры способа конкретизируют условия деформирования порошковой заготовки. Величину вогнутости боковых граней исходной заготовки С а/d (а наименьшая ширина сечения, О - его диагональ) выбирают в пределах 0,54-0,58.

стенок исходной заготовки определяют из соотношения

f 2,9 Н, (,01kL2)/L, где k 1-1,7 (1- c-J);

L 3,4 + ,6 + 26,9/k, a максимальную высоту боковой грани после первого прохода (Hg) из соотношения

П 0,1 H,kL,

Величину вогнутости контактных поверхностей и максимальный размер высоты боковых граней заготовки после первого прохода определяют на основании условия выпрямления боковых граней при прокатке на гладкой бочке во втором проходе, необходимости формирования квадратного сечения с прямыми гранями в результате двух проходов, а также наличия экспериментально установленной зависимости между обжатием и упщрением порошковых заготовок после небольшой предварительной деформации в виде 1,7 ЛВ ЛНср..

В совокупности указанные дополнительные мероприятия позволяют при известном диаметре валков, выбрав величину вогнутости боковых граней заготовки, определить технологические параметры деформации, обеспечив эффективное компактирование порошкового материала в ящичных калибрах и обжимных валках блюмингов. Одновременно в результате обжатия в двух проходах эффективно уменьшается сечение заготовки, т.е. возможна ee последующая прокатка в калибрах.

Пример 1. Засыпанную распиленным порошком стали 10Р6М5 и герметизированную квадратную двояковогнутую заготовку с размером стороны Н 230 мм нагревают до и прокатьшают в валках Д) 950 мм на квадрат в два прохода, причем первый проход проводят на вьшуклой, а второй - на гладкой бочке. В первом проходе заготовку располагают так, чтобы вогнутые стенки являлись боковыми, а перед вторым проходом производят кантовку на 90. Величину обжатия в обоих проходах выбирают из условия выпрямления боковых граней. Наименьшая ширина заготовки в первом проходе и 180 мм, коэффициент вогнутости боковых Стенок С a/J 0,55; стрела прогиба контактных поверхностей заготовки 18,0 мм.

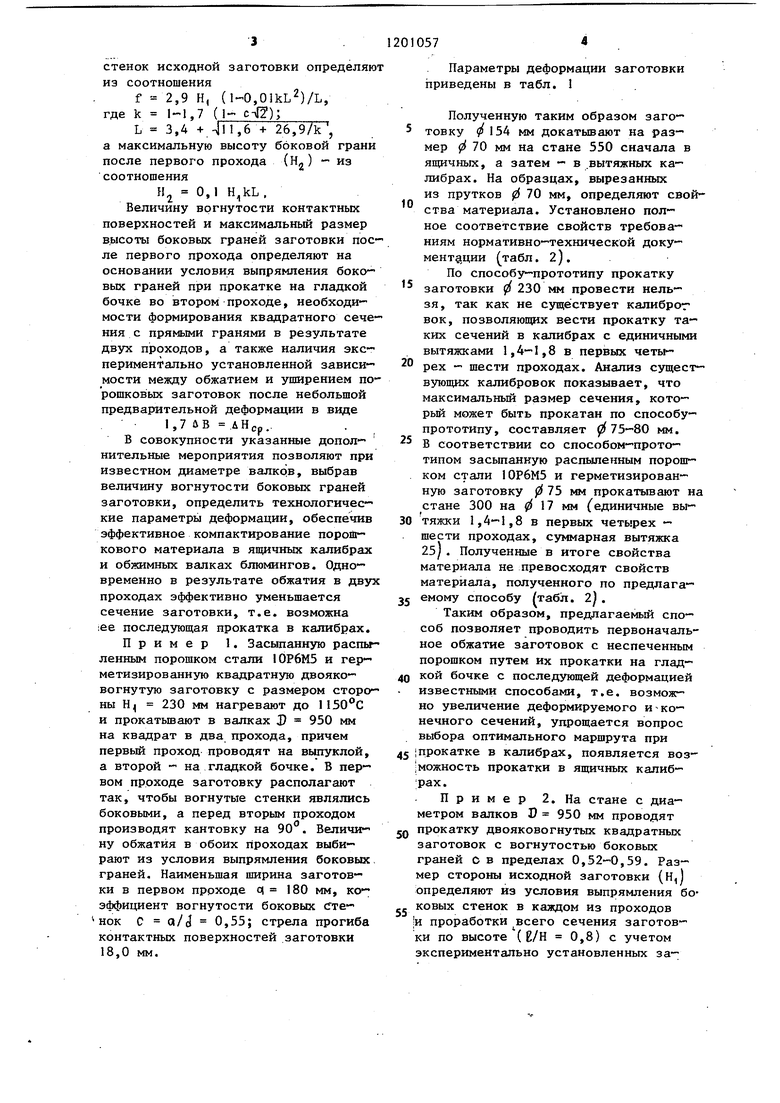

Параметры деформации заготовки приведены в табл. 1

Полученную таким образом заго(1 154

мм докатывают на раз-

товку

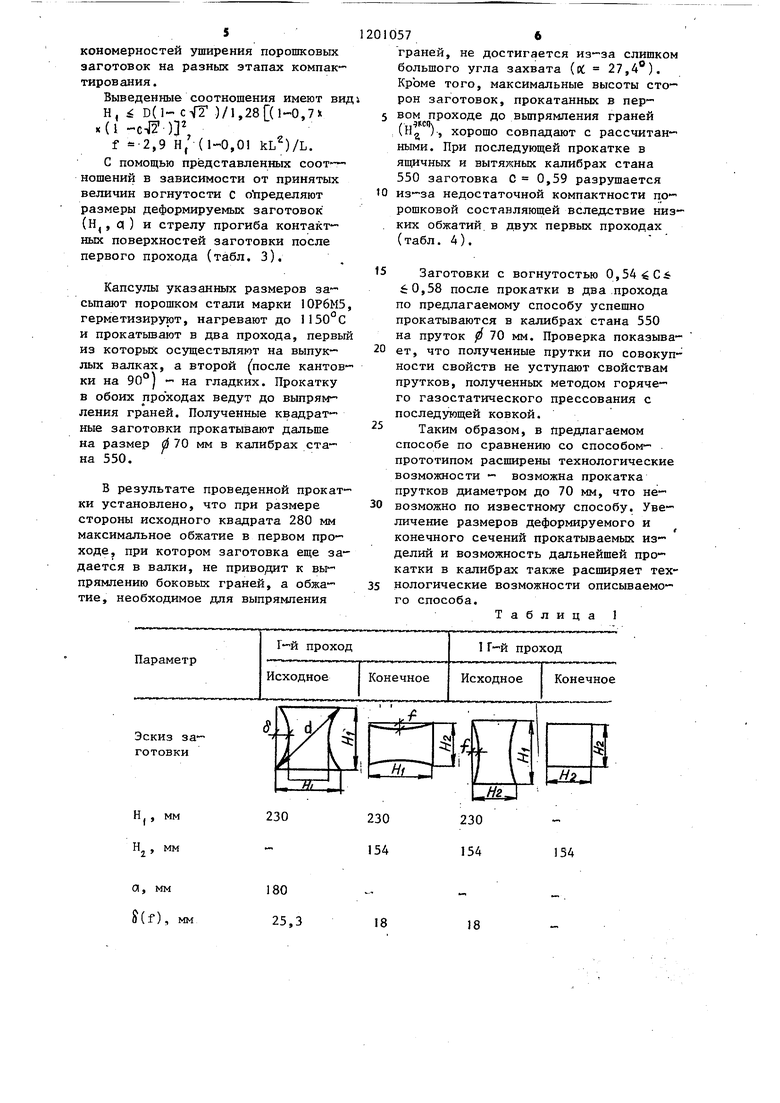

мер j 70 мм на стане 550 сначала в ящичных, а затем - в .вытяжных калибрах. На образцах, вырезанных из прутков 0 70 мм, определяют свойства материала. Установлено полное соответствие свойств требованиям нормативно-технической документ ции (табл. 2).

По способу-прототипу прокатку заготовки р 230 мм провести нельзя, так как не существует калиброг вок, позволяющих вести прокатку таких сечений в калибрах с единичными вытяжками 1,4-1,8 в первых четы- рех - шести проходах. Анализ существующих калибровок показывает, что максимальный размер сечения, который может быть прокатан по способупрототипу, составляет 75-80 мм. Б соответствии со способом-прототипом засыпанную распыленным порошком стали 10Р6М5 и герметизированную заготовку р( 75 мм прокатъгаают на стане 300 на 17 мм (единичные вытяжки 1,4-1,8 в первых четырех шести проходах, суммарная вытяжка 25|. Полученные в итоге свойства материала не превосходят свойств материала, полученного по предлага- емому способу /табл. 2.

Таким образом, предлагаемый способ позволяет проводить первоначальное обжатие заготовок с неспеченным порошком путем их прокатки на гладкой бочке с последующей деформацией известными способами, т.е. возможно увеличение деформируемого и-конечного сечений, упрощается вопрос выбора оптимального маршрута при рокатке в калибрах, появляется возможность прокатки в ящичных калиб:рах.

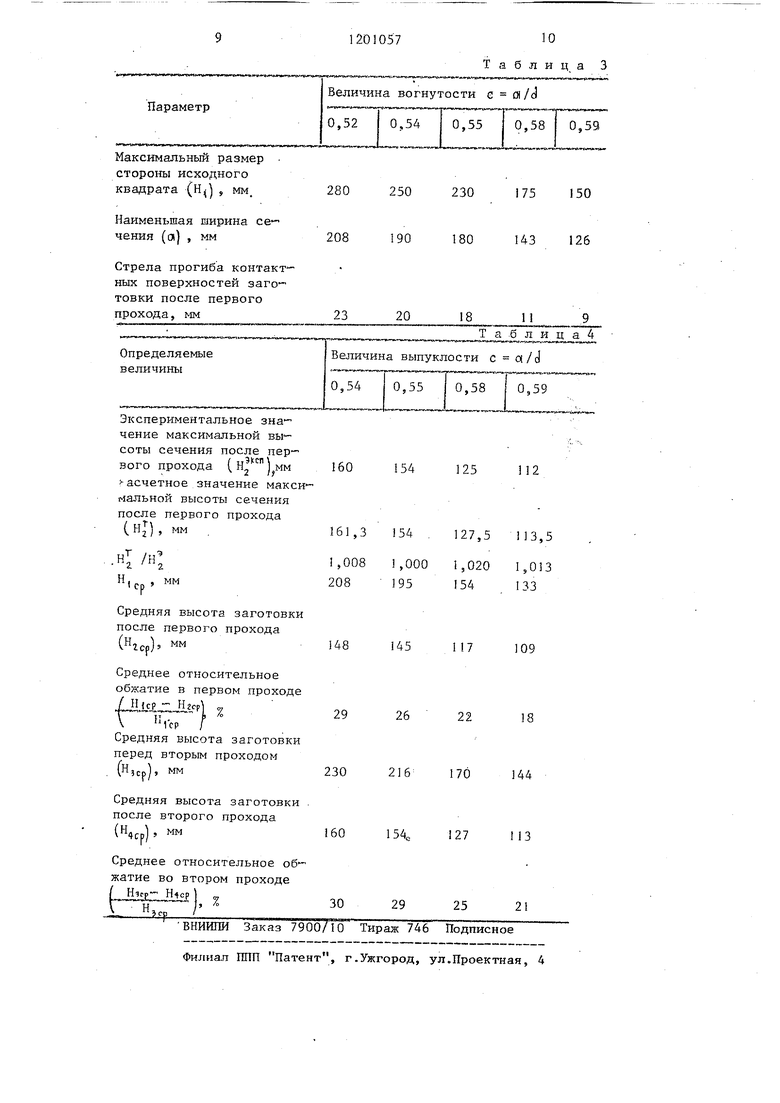

Пример 2. На стане с диаметром валков О 950 мм проводят прокатку двояковогнутых квадратных заготовок с вогнутостью боковых граней с в пределах 0,52-0,59. Размер стороны исходной заготовки (Н,) определяют из условия выпрямления боковых стенок в каждом из проходов проработки всего сечения заготовки по высоте ( Е/Н 0,8) с учетом экспериментально установленных за-

кономерностей уширения порошковьпс заготовок на разных этапах компактирования.

Выведенные соотношения имеют вид

Н. D(l- )/1,28Г(1-0,7х

(1 -е )Р,

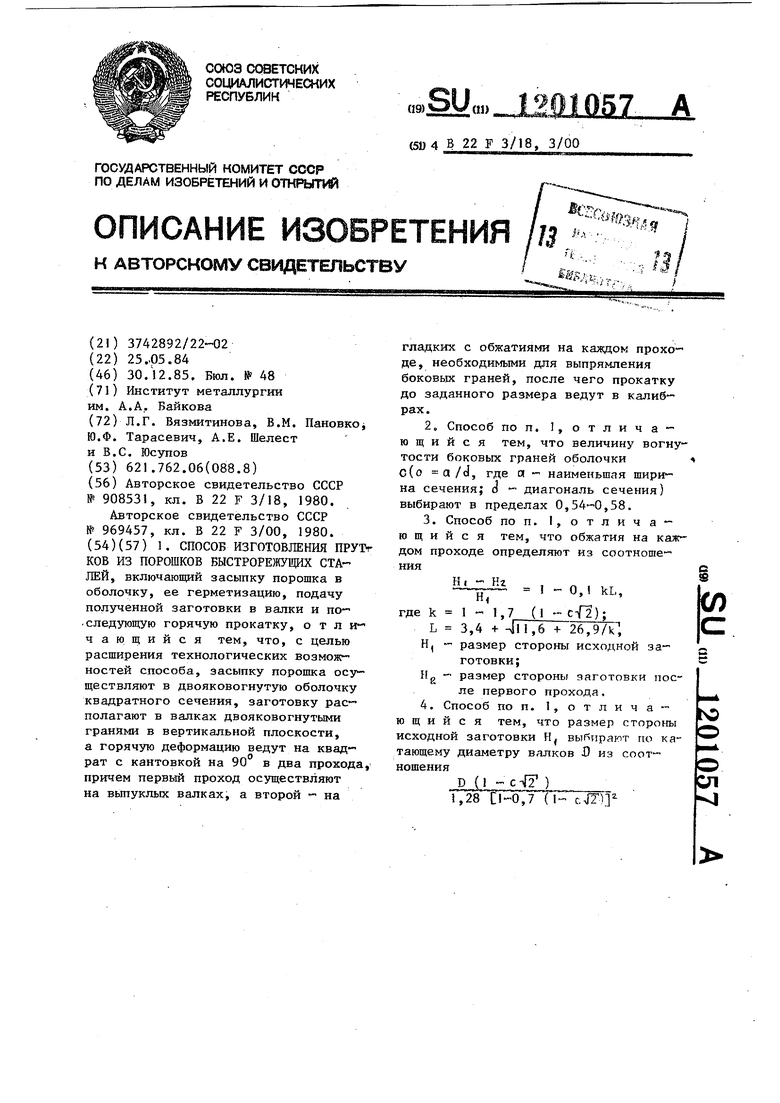

f -2,9 Hj (1-0,0 kL)/L. С помощью представленных соот- ношений в зависимости от принятых величин вогнутости с оЧтределяют размеры деформируемых заготовок (Н, q ) и стрелу прогиба контакт ных поверхностей заготовки после первого прохода (табл. 3).

Капсулы указанных размеров засьтают порошком стали марки 10Р6М5 герметизируют, нагревают до 1150 С и прокатьшают в два прохода, первый из которых осуществляют на выпуклых валках, а второй (после кантовки на 90°) - на гладких. Прокатку в обоих проходах ведут до выпрямления граней. Полученные квадратные заготовки прокатывают дальше на размер rf 70 мм в калибрах стана 550.

В результате проведенной прокатки установлено, что при размере стороны исходного квадрата 280 мм максимальное обжатие в первом проходе, при котором заготовка еще задается в валки, не приводит к выпрямлению боковых граней, а обжатие, необходимое для выпрямления

010576

граней, не достигается из-за слишком большого угла захвата (ct 27,4°). Кроме того, максимальные высоты сторон заготовок, прокатанных в первом проходе до вьтрямления граней (Н ), хорошо совпадают с рассчитан- ньми. При последующей прокатке в ящичных и вытяжных калибрах стана 550 заготовка С 0,59 разрушается 10 из-за недостаточной компактности порошковой составляющей вследствие низ. ких обжатий, в двух первых проходах (табл. 4 ).

15 Заготовки с вогнутостью 0,54 Ci 0,58 после прокатки в два прохода по предлагаемому способу успешно прокатываются в калибрах стана 550 на пруток 70 мм. Проверка показывает, что полученные прутки по совокупности свойств не уступают свойствам прутков, полученных методом горячего газостатического прессования с последующей ковкой.

Таким образом, в предлагаемом способе по сравнению со способомпрототипом расширены технологические возможности - возможна прокатка прутков диаметром до 70 мм, что не-

30 возможно по известному способу. Увеличение размеров деформируемого и конечного сечений прокатываемых изделий и возможность дальнейшей прокатки в калибрах также расширяет технологические возможности описываемого способа.

Таблица 1

8

1201057 Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| Способ прокатки на многониточном непрерывном сортовом стане | 1989 |

|

SU1712010A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущих сталей | 1986 |

|

SU1431895A2 |

| СПОСОБ ПРОКАТКИ КВАДРАТНЫХ ЗАГОТОВОК | 1992 |

|

RU2012431C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| Система вытяжных калибров | 1990 |

|

SU1759486A1 |

| Способ прокатки в черновой группе сортового прокатного стана | 1989 |

|

SU1784001A3 |

| Способ прокатки слитков и заготовок | 1987 |

|

SU1480906A1 |

| СПОСОБ ПРОКАТКИ ФЛАНЦЕВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 1993 |

|

RU2103078C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВКИ | 2000 |

|

RU2187391C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТг КОБ ИЗ ПОРОШКОБ БЫСТРОРЕЖУЩИХ СТАЛЕЙ, включающий засыпку порошка в оболочку, ее герметизацию, подачу полученной заготовки в валки и по.следующую горячую прокатку, о т л и чающийся тем, что, с целью расщиреиия технологических возможностей способа, засыпку порошка осуществляют в двояковогнутую оболочку квадратного сечения, заготовку располагают в валках двояковогнутыми гранями в вертикальной плоскости, а горячую деформацию ведут на квадрат с кантовкой на 90 в два прохода, причем первый проход осуществляют на вьтуклых валках, а второй - на гладких с обжатиями на каждом проходе, необходимыми для выпрямления боковых граней, после чего прокатку до заданного размера ведут в калибрах. 2.Способ по п. 1,отличаю щ и и с я тем, что величину вогнутости боковых граней оболочки с(о a/d, где а - наименьшая ширина сечения; о - диагональ сечения) выбирают в пределах 0,54-0,58. 3.Способ по п. 1,отлича- ю щ и и с я тем, что обжатия на каж дом проходе определяют из соотношения Hj..r:..Hz , „ о 1 kL (Л IT IVJ- где k 1 - 1,7

Средняя высота сечения, Н,

мм

(йН/Н)ср

;Угол захвата, о(. град

Свойство

Предлагаемый (70 мм)

Твердость после термобработки, HRC

Красностойкость, KRC

Глубина обезуглероживания, мм

Окисные пленки, балл Микропоры, балл Кислород., мас.%

Ударная вязкость, МДж/м

Прочность при изгибе МПа

Карбидная неоднородность, балл

Силикаты хрупки, балл Сульфиды, балл

Силикаты пластичные, балл

Прочность при сжатии МПа

216,5

154 29,0

23,1

Таблица 5

Способ изготовления

Норма

63 58

В зависимости от диаметра 0,7-1,2 мм 2

Факультативно

Факультативно

Факультативно

| Способ деформации спеченных заготовок из вольфрама | 1980 |

|

SU908531A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущих сталей | 1980 |

|

SU969457A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-30—Публикация

1984-05-25—Подача