1А

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер для деформации металлического порошка | 1983 |

|

SU1135551A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ХОЛОДНОКАТАНОГО ЛИСТОВОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ТИПА 08, ЛЕГИРОВАННОЙ ФОСФОРОМ (0,04 - 0,10 МАС.%) И АЛЮМИНИЕМ (0,02 - 0,08 МАС.%) | 1992 |

|

RU2010634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОВОЛОКИ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СТАЛЕЙ | 1991 |

|

RU2030248C1 |

| Способ обработки алюминиево-кремниевых сплавов | 1980 |

|

SU899171A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОВЕРШЕННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2378401C1 |

| Способ горячей прокатки плит из алюминиевых сплавов | 1988 |

|

SU1629118A1 |

| Способ горячей прокатки плит из много-плАСТичНыХ СплАВОВ | 1979 |

|

SU829222A1 |

| Способ получения биметаллических полос | 1985 |

|

SU1306671A1 |

| Способ горячей прокатки иридия в вакууме | 1976 |

|

SU556850A1 |

| Способ горячей прокатки заготовок из труднодеформируемых сплавов | 1986 |

|

SU1424196A1 |

Изобретение относится к порошковой металлургии, в частности к способам прокатки в вакууме гранулированных материалов, преимущественно мзлопластичных, дисперсноупрочненных карбидными частицами. Цель изобретения - увеличение выхода годного проката. Гранулы предзаритель- но прокатывают вхолодную между взлхзми стана для прокатки порошков с суммарным обжатием 20-40%. Затем гранулы загружают в контейнер из нержавеющей стали с толщиной верхней и нижней крышек 3 мм, шириной 70 мм и длиной 400 мм с прикрепленными боковыми пустотелыми трубками сечением 10x10 мм и толщиной стенок 1 мм. Контейнер с гранулами помещают в вакуумный прокатный стан и подвергают прокатке за два прохода. Обжатие в первом проходе составляет 1,2-2,0, во втором - 1,0-1,2 от, степени предварительной холодной деформации гранул. Скорость прокатки составляет 10-40 . 1 з.п. ф-лы, 1 ил., 1 табл.

Изобретение относится к области порошковой металлургии, в частности к способам прокатки в вакууме гранулированных материалов, преимущественно малопластичных, дисперсноупрочненных карбидными частицами.

Цель изобретенич - увеличение выхода годного проката.

Пример. Гранулы алюминия и сажи, полученные методом механического легиоо- вания, предварительно прокатывали вхолодную между валками стана для прокатки порошков. После этого гранулы засыпали в контейнер с толщиной верхней и нижней крышек 3 мм, шириной 70 мм и длиной 400 мм из нержавеющей стали с приклепанными к ней боковыми пустотелыми стальными

трубками сечение квадрат 10x10 и толщиной стенок 1 мм.

Затем контейнер с гранулами помещали в вакуумный прокатный стан и подвергали горячей прокатке. После горячей прокатки визуально оценивали качество полученного проката и уровень механических свойств.

После горячей прокатки в контейнере за два прохода лента может докатываться до 100% плотности известными способами.

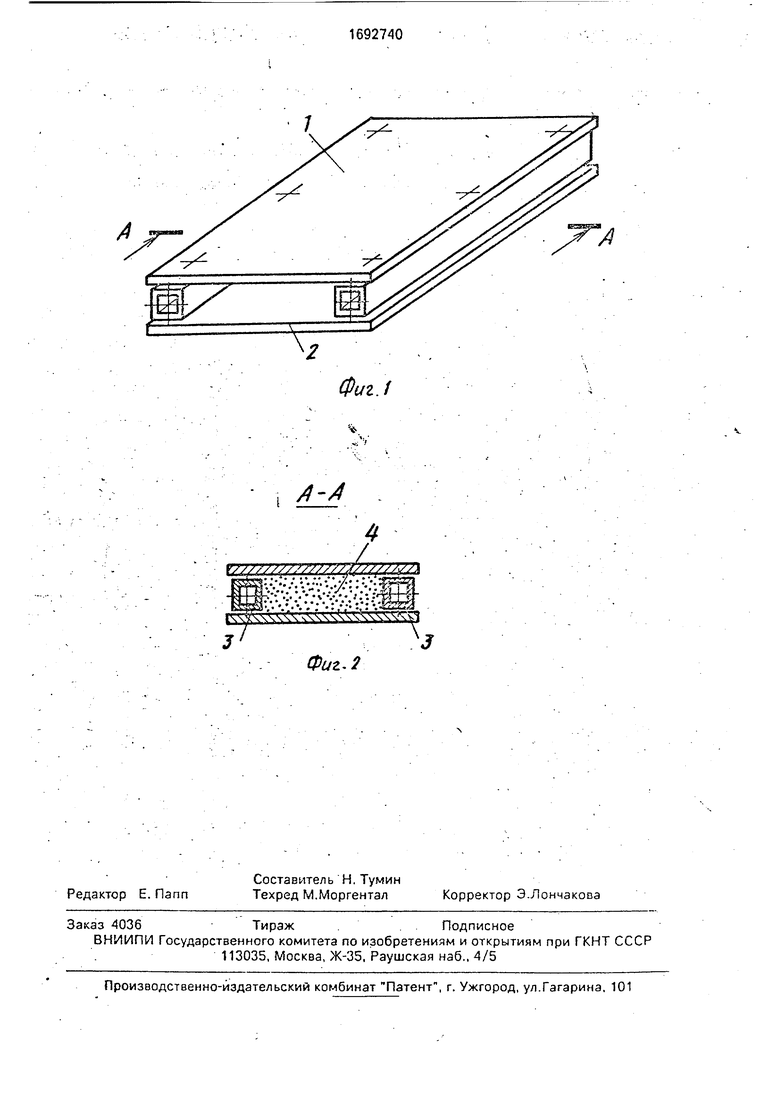

На фиг. 1 приведена конструкция контейнера; на фпг.2 - разрез А-А на фиг.1.

Контейнер имеет верхнюю крышку 1, нижнюю крышку 2, пустотелые боковые стенки 3. гранулированный материал 4.

При этом должно соблюдаться соотношение

юЈ

о

КЗ

4

(2)

где а - постоянная; b -ширина пластины; Ah - обжатие, мм; . Ьгш - толщина верхней (нижней) крышки контейнера; Ьл - толщина проката; Опл предел текучести материала пластины (крышки); Е - модуль упругости материала пластины в условиях прокатки; Обо предел текучести прокатываемого материала с плотностью 60%; U - средняя скорость деформации.

Это соотношение дает возможность определять соотношение толщины крышек контейнера и проката исходя из прочностных характеристик проката и скорости деформации при обеспечении необходимого гидростатического давления в очаге деформации в каждом из двух первых уплотни- тельных проходов, проводимых вгорячую в вакууме. Формулы (1) и (2) показывают, что параметры контейнера (устройства)кнераз- рывно связаны с параметрами способа и необходимы для достижения цели изобретения, т.е. органично входят в предлагаемый способ.

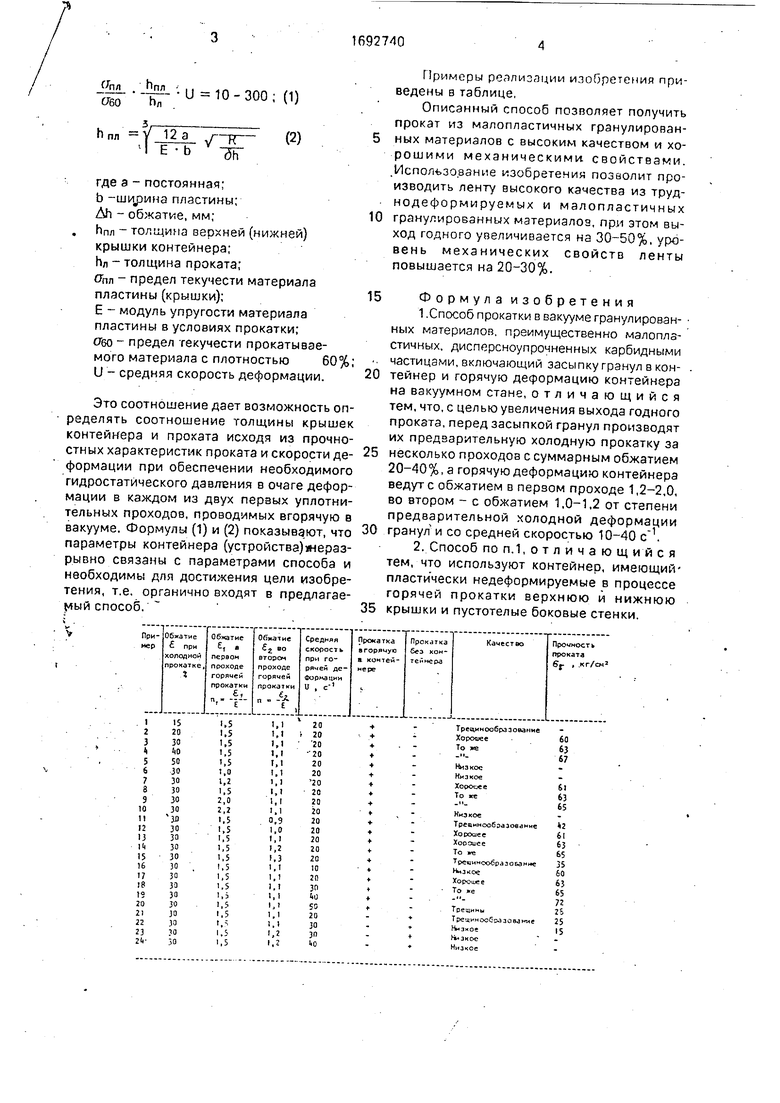

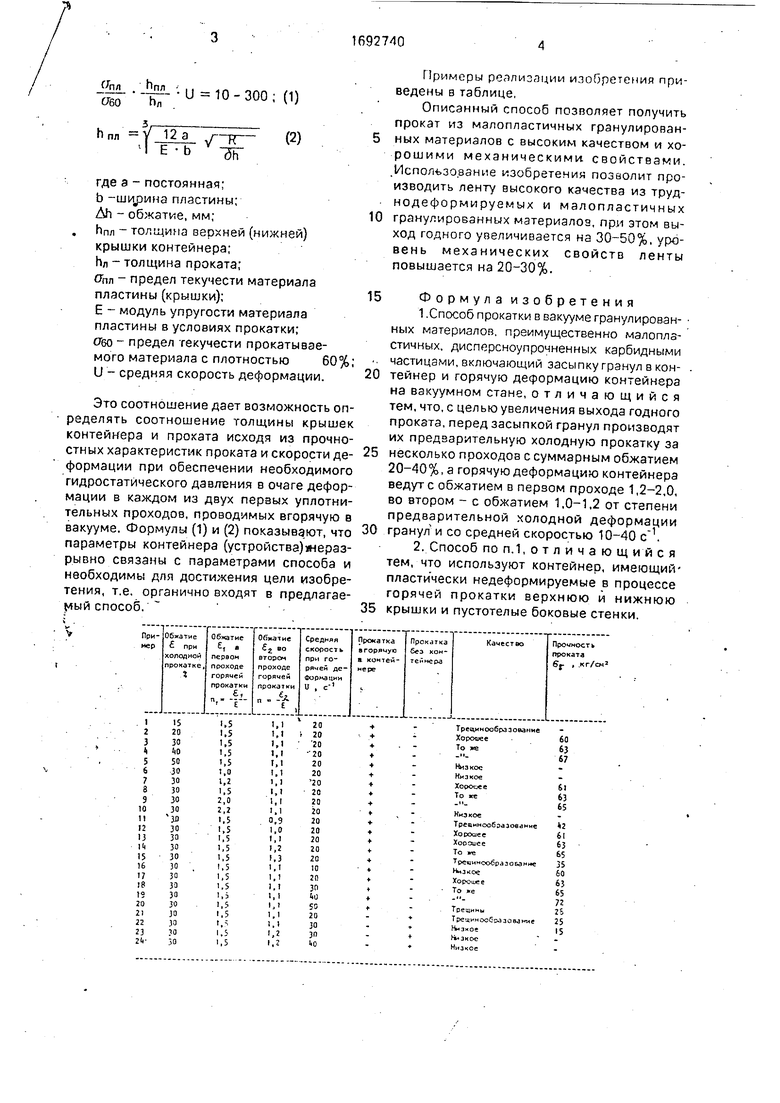

Примеры реализации изобретения приведены в таблице,

Описанный способ позволяет получить прокат из малопластичных гранулированных материалов с высоким качеством и хорошими механическими, свойствами. .Использование изобретения позволит производить ленту высокого качества из труднодеформируемых и малопластичных гранулированных материалов, при этом выход годного увеличивается на 30-50%, уровень механических свойств ленты повышается на 20-30%.

Формула изобретения 1 Способ прокатки в вакууме гранулированных материалов, преимущественно малоплз- стичных, дисперсноупрочненных карбидными частицами, включающий засыпку гранул в контейнер и горячую деформацию контейнера на вакуумном стане, отличающийся тем, что, с целью увеличения выхода годного проката, перед засыпкой гранул производят их предварительную холодную прокатку за несколько проходов с суммарным обжатием 20-40%, а горячую деформацию контейнера ведут с обжатием в первом проходе 1,2-2,0, во втором - с обжатием 1,0-1.2 от степени предварительной холодной деформации гранул и со средней скоростью 10-40 .

Фиг.1

/-/

Фиг, 2

| Способ формования порошкообразных материалов | 1977 |

|

SU626887A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ формования изделий из порошка | 1980 |

|

SU933260A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-23—Публикация

1989-12-14—Подача