Изобретение относится к металлургии, конкретнее к сортопрокатному производству, и может быть использовано для получения неравнополочного швеллера для изготовления железнодорожных клемм раздельного рельсового крепления.

Одной из важных деталей, используемых при монтаже рельсовых путей, является железнодорожная клемма раздельного рельсового крепления. Железнодорожная клемма представляет из себя отрезок стального горячекатаного неравнополочного швеллера с отверстием в стенке для шпильки. С помощью железнодорожной клеммы осуществляется скрепление рельса и шпалы посредством резьбового соединения. Несимметрия профиля поперечного сечения железнодорожной клеммы затрудняет сортовую прокатку бездефектной полосы заданной точности.

Известен способ прокатки швеллеров, включающий деформацию стенки и фланцев в универсальном и двухвалковом калибрах, при этом деформацию швеллера в универсальном калибре на внешней грани стенки и фланцев регламентированной ширины осуществляют с неравномерным изменяющимся вдоль ширины обжатием, при этом амплитуда обжатия по ширине стенки и фланца в универсальном калибре составляет 0,1 0,5 обжатия стенки и фланца в последнем двухвалковом калибре [1]

Недостатки указанного способа состоят в сложности его реализации, невозможности применения для прокатки неравнополочного швеллера для изготовления железнодорожных клемм раздельного рельсового крепления.

Известен также способ прокатки несимметричных профилей швеллера формы, включающий получение симметричного относительно вертикальной оси промежуточного профиля, с основанием, ограниченным двумя наклонными гранями, кантовку раската пред задачей в первый фасонный калибр относительно вершины угла между этими гранями на одну из них, при этом промежуточный профиль имеет вид ромба с регламентированными углами между сторонами и радиусами сопряжения [2]

Недостатки известного способа состоят в том, что формирование несимметричного (неравнополочного) швеллера из полосы промежуточного симметричного (ромбовидного) сечения ухудшает условия равномерного и полного заполнения калибров, приводит к потере устойчивости полосы в валках, дефектообразованию и ухудшению качества готовой профильной полосы для изготовления железнодорожных клемм раздельного рельсового крепления.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ горячей прокатки профильной полосы в виде швеллера, включающий разогрев заготовок квадратного сечения и последующее их многократное деформирование горизонтальных и вертикальных валках с калибрами, с формированием развернутого профиля и последующим подгибанием полок в калибрах валков с одновременным обжатием для получения заданного поперечного сечения готовой полосы [3] прототип.

Недостатки известного способа состоят в том, что несоблюдение оптимальной последовательности и сочетания значений вытяжек и углов подгиба полок в последних трех проходах, когда окончательно формируется заданный профиль, не позволяет получить качественный неравнополочный швеллер для железнодорожных клемм раздельного рельсового крепления: несимметрия профиля приводит к переполнению одной части калибра и незаполнению другой, изгибу полосы на выходе из клети, образованию дефекта типа "лампас" по месту разъема калибра.

Цель изобретения состоит в повышении качества профильной полосы для железнодорожных клемм раздельного рельсового крепления.

Поставленная цель достигается тем, что в известном способе горячей прокатки профильной полосы в виде неравнополочного швеллера, предназначенной для изготовления железнодорожных клемм раздельного рельсового крепления, включающем многопроходное деформирование заготовки в горизонтальных и вертикальных валках с калибрами, с формированием развернутого профиля и последующим подгибанием полок, согласно предложению, в проходе, предшествующем предпоследнему, полки профильной полосы подгибают в вертикальных валках на угол 15 20o, в предпоследнем проходе прокатку ведут в горизонтальных валках с вытяжкой 1,1-1,3 и одновременно подгибом полок на угол 8 15o, а в заключительном проходе профильную полосу прокатывают на конечный размер с вытяжкой 1,20-1,15 и подгибом полок на угол 2 5o.

Известное и предложенное технические решения имеют следующие общие признаки. Оба они являются способами горячей прокатки полосы в виде швеллера. Оба включают многопроходное деформирование заготовки в профилированных горизонтальных и вертикальных валках. В обоих случаях формируют в начале развернутый профиль, который в дальнейшем прокатывают с одновременным подгибанием полок.

Отличия предложенного способа состоят в том, что в проходе, предшествующем предпоследнему, полки профильной полосы подгибают в вертикальных валках на угол 15-20o (без вытяжки полосы), чего в известном способе нет. В предложенном способе в предпоследнем проходе прокатку ведут в горизонтальных валках с вытяжкой 1,1-1,3 и одновременным подгибом полок на угол 8-15o, тогда как в известном способе сочетание величины вытяжки и угла подгиба не регламентированы. И наконец, в предложенном способе в заключительном проходе профильную полосу прокатывают на конечный размер с вытяжкой 1,20-1,25 и подгибом полок на угол 2-5o. В известном способе регламентация указанного сочетания параметров отсутствует.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков, и заключающиеся в повышении качества профильной полосы в виде неравнополочного швеллера для железнодорожных клемм раздельного рельсового крепления. Это свидетельствует о соответствии предложенного технического решения критерию "существенность отличий".

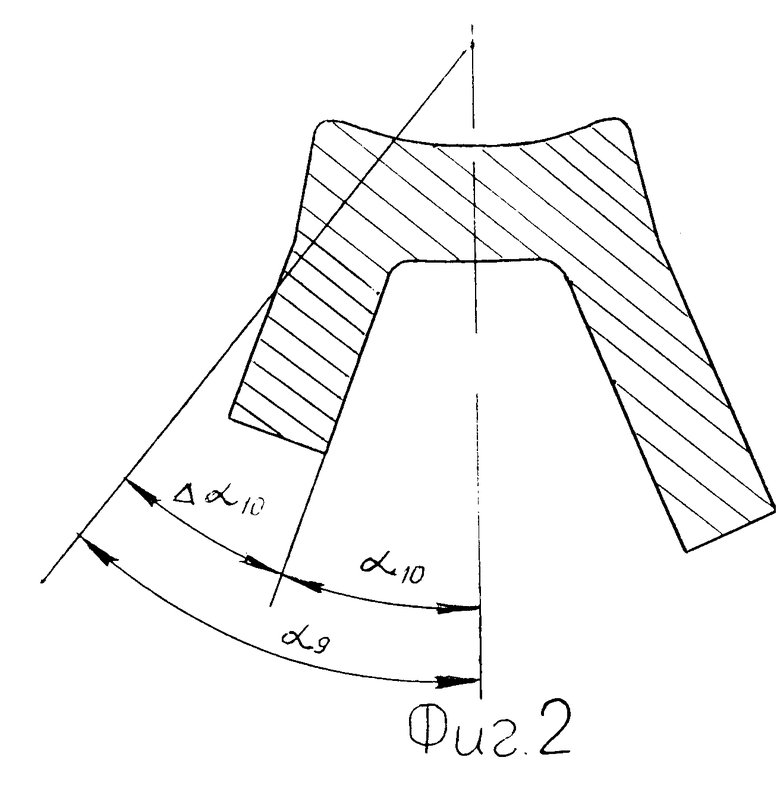

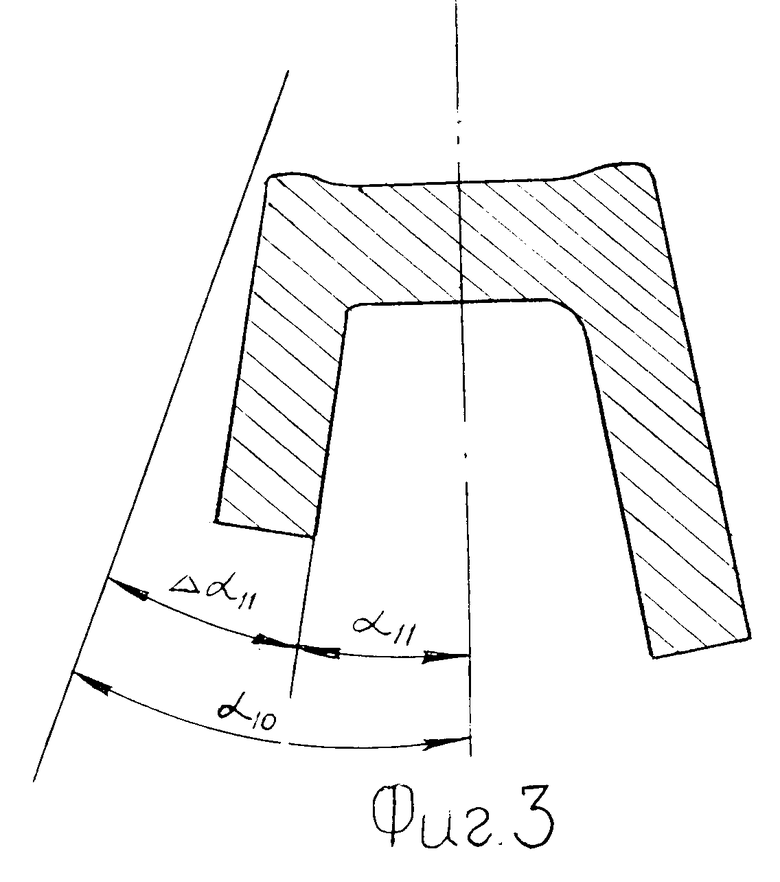

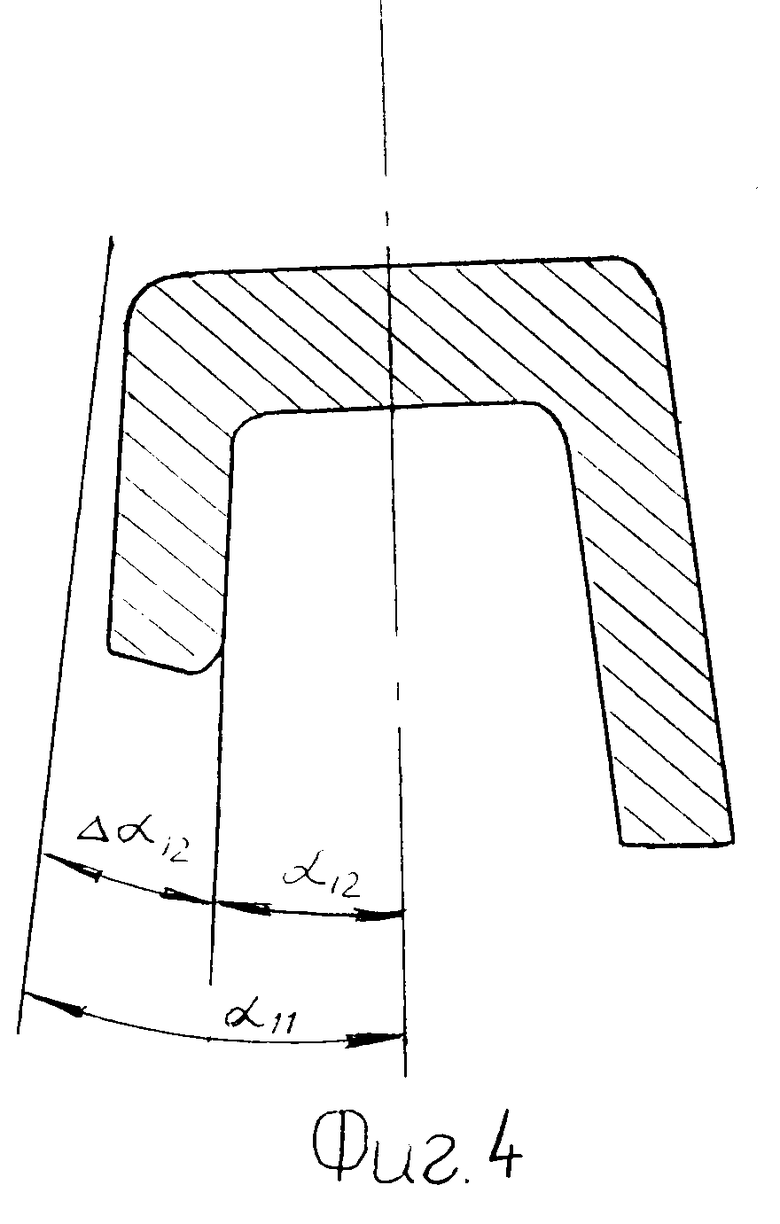

Сущность изобретения поясняется изображенными на фиг. 1 4 профилях поперечного сечения полосы: перед подгибкой полок (фиг. 1); после прохода, предшествующего предпоследнему (фиг. 2); после предпоследнего прохода (фиг. 3); после последнего прохода (фиг. 4).

Поскольку окончательное формирование качества проката достигается в заключительных проходах, когда полоса имеет минимальную толщину, низкую температуру и наихудшую устойчивость, то именно в трех последних проходах оказалось необходимым регламентировать условия деформирования. Использование в проходе, предшествующем предпоследнему, прокатки в вертикальных валках для подгиба полок несимметричного швеллера на угол 15-20o, представляет из себя по сути, профилегибочный проход, т.к. площадь поперечного сечения полосы не меняется, вытяжка отсутствует. За счет указанного подгиба обеспечивается повышение жесткости и устойчивости полосы, что необходимо для повышения качества при прокатке в последующих проходах, сочетающих подгиб полок с вытяжкой. Экспериментально установлено, что при углах подгиба меньших 15o, во-первых, не достигается требуемая устойчивость полосы, и, во-вторых, требуется увеличение углов подгиба при последующих проходах с вытяжкой, которое приводит к ухудшению качества несимметричного профиля.

Сочетание прокатки в горизонтальных валках с вытяжкой 1,1 1,3 и одновременного подгиба полок на угол 8 15o позволяет подготовить к прокатке в финишном проходе неравнополочный швеллер. В этом случае несимметричный профиль выходит из валков предпоследней клети прямолинейным, т.е. распределение вытяжек по площади поперечного сечения равномерно, отсутствует переполнение калибра в месте расположения полки большей ширины и незаполнение в месте расположения полки меньшей ширины. Увеличение вытяжки более 1,3 приводит к переполнению калибра, а снижение менее 1,1 к его незаполнению. При углах подгиба менее 8o имеет место потеря устойчивости несимметричного профиля, а при их увеличении более 15o появляются дефекты поверхности полосы.

Прокатка в последнем проходе также должна обеспечивать заполнение калибра и прямолинейность бездефектной готовой полосы. При вытяжке полосы в последнем проходе менее 1,20 не достигается требуемая точность размеров, не исключено незаполнение профиля. Увеличение вытяжки более 1,25 приводят к вытеснению металла со стороны полки большей ширины в межвалковый зазор, что недопустимо. Уменьшение угла подгиба менее 2o приводит к потере устойчивости полосы, получившей обжатие, что ведет к ее искривлению. Увеличение этого угла более 5o приводит к появлению поверхностных дефектов, скручиванию полосы на выходе из валков последней клетки вследствие неравномерности вытяжек, температур, условий контактного взаимодействия валков с узкой и широкой полками швеллера.

Примеры реализации способа.

Заготовку квадратного сечения 100х100 мм из стали 10 разогревают в печи до температуры 1210oC и подают по рольгангу к входной стороне сортопрокатного стана 350. В первых четырех проходах заготовку обжимают в горизонтальных и вертикальных валках до прямоугольного сечения 52х80 мм с суммарной вытяжкой λΣ = 2,4. Затем в горизонтальных и вертикальных валках с калибрами за 5 проходов формируют развернутый несимметричный профиль, представленный на фиг. 1. Углы a9 отклонения полок швеллера от вертикали составляют 40o при отношении длин полок 1:1,36. Сформированный развернутый профиль задают в вертикальные валки с калибрами, в которых в процессе 10-го прохода полки швеллера подгибают на угол α10= 18o. Таким образом, после 10-го прохода, полоса приобретает профиль, представленный на фиг. 2. Угол α10 отклонения полок от вертикали при этом составляет 22o. Вытяжка полосы в 10-м проходе отсутствует.

Последующий предпоследний 11-й проход ведут в горизонтальных валках с калибрами. Вытяжка в этом проходе λ11 = 1,2 Одновременно с обжатием в 11-м проходе несимметричного профиля подгибают на угол Δα11= 11o в результате чего их отклонение от вертикали уменьшается до угла α11= 11o (фиг. 3).

Заключительный 12-й проход осуществляют также в горизонтальных валках с калибрами. Величину вытяжки устанавливают λ12 = 1,22. Полки профиля подгибают в процессе прокатки на угол  . Готовый профиль представлен на фиг.4. Угол α12 наклона полок к вертикали составляет 8o. Отношение длин полок при этом равно 1:1,5.

. Готовый профиль представлен на фиг.4. Угол α12 наклона полок к вертикали составляет 8o. Отношение длин полок при этом равно 1:1,5.

Готовые полосы в дальнейшем охлаждают и используют для изготовления железнодорожных клемм раздельного рельсового крепления. Благодаря оптимальному сочетанию величин вытяжек и углов подгиба полок в чистовых проходах исключается возможность дефектообразования, повышается качество проката.

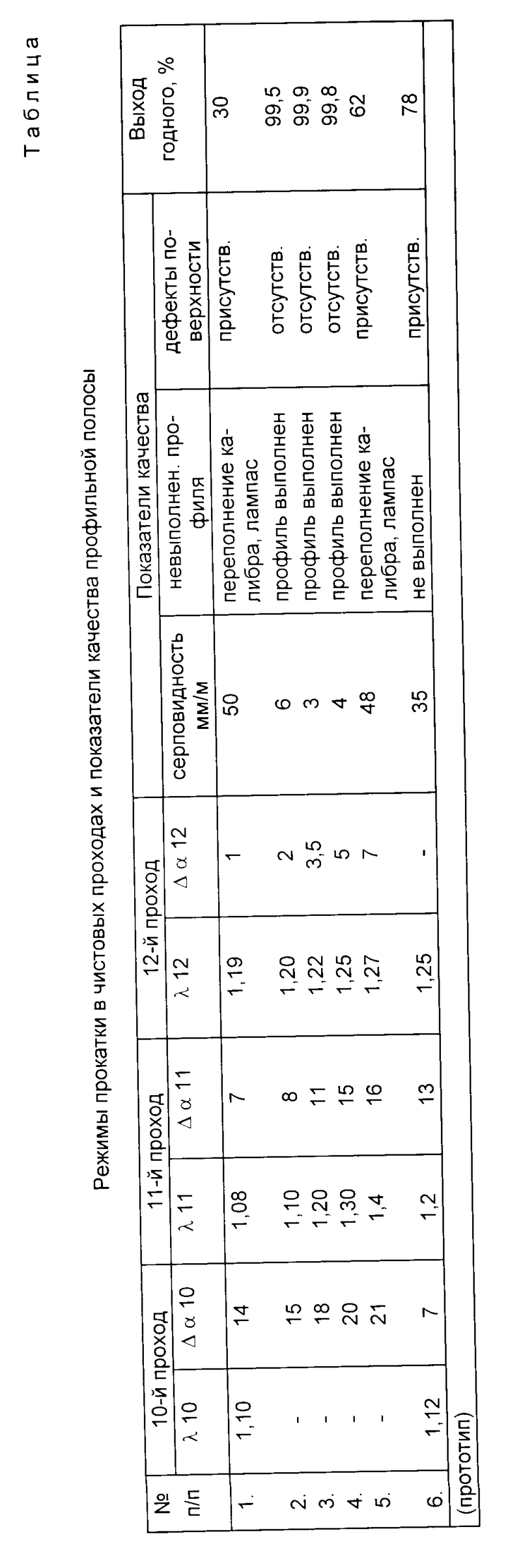

Варианты реализации способа и показатели качества профильной полосы для железнодорожных клемм раздельного рельсового крепления представлены в таблице.

Из таблицы следует, что в случаях применения предложенного способа (варианты 2 4) достигается повышение качества проката, следствием чего является максимальный выход годного. При запредельных значениях заявленных параметров (варианты 1 и 5) имеет место ухудшение качества продукции, снижение выхода годного. Также более низкие показатели качества получаются при использовании способа-прототипа (вариант 6).

Технико-экономические преимущества предложенного способа состоят в том, что прокатка в заключительных трех проходах, когда окончательно формируется качество проката, с оптимизированными величинами вытяжек и углами подгибания полок позволяет исключить незаполнение и переполнение калибров, получить бездефектную несимметричную полосу в виде неравнополочного швеллера. Выравнивание вытяжек по сечению полосы на выходе из валков исключает изгибы и скручивание полосы, локальное проскальзывание металла по валкам, образование поверхностных дефектов. Готовая полоса полностью соответствует предъявленным требованиям и используется для изготовления железнодорожных клемм раздельного рельсового крепления.

За базовый объект принят способ-прототип. Использование предложенного способа позволит повысить рентабельность производства неравнополочного швеллера на 20%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1997 |

|

RU2111803C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2007 |

|

RU2350408C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1992 |

|

RU2025164C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНОГО УГЛОВОГО ПРОФИЛЯ | 2005 |

|

RU2287382C1 |

| СПОСОБ ФОРМОВКИ НЕСИММЕТРИЧНОГО ПРОФИЛЯ ШВЕЛЛЕРНОГО ТИПА | 1992 |

|

RU2043801C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1997 |

|

RU2115499C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 2005 |

|

RU2301118C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ГНУТЫХ ШВЕЛЛЕРНЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040993C1 |

| ГНУТЫЙ СПЕЦПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124408C1 |

Использование: в металлургии, в сортопрокатном производстве для получения неразнополочного швеллера для железнодорожных клемм раздельного рельсового крепления. Сущность изобретения: способ горячей прокатки профильной полосы включает многопроходное деформирование заготовки в горизонтальных и вертикальных валках с калибрами с формированием развернутого профиля и последующим подгибанием полок. С целью улучшения качества, в проходе, предшествующем предпоследнему, полки профильной полосы подгибают в вертикальных валках на угол 15-20o, в предпоследнем проходе прокатку ведут в горизонтальных валках с вытяжкой 1,1-1,3 и одновременным подгибом полок на угол 8-15o. В заключительном проходе профильную полосу прокатывают на конечный размер с вытяжкой 1,20 - 1,25 и одновременным подгибом полок на угол 2-5o. 4 ил., 1 табл.

Способ горячей прокатки профильной полосы в виде неравнополочного швеллера для железнодорожных клемм раздельного рельсового крепления, включающий многопроходное деформирование заготовки в горизонтальных и вертикальных валках с калибрами с формированием развернутого профиля и последующим подгибанием полок, отличающийся тем, что в проходе, предшествующем предпоследнему, полки профильной полосы подгибают в вертикальных валках на угол 15 20o, в предпоследнем проходе прокатку ведут в горизонтальных валках с вытяжкой 1,1 1,3 и одновременным подгибом полок на угол 7 - 15o, а в заключительном проходе профильную полосу прокатывают на конечный размер с вытяжкой 1,20 1,25 и подгибом полок на угол 2 5o.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ прокатки швеллеров | 1986 |

|

SU1366246A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ прокатки несимметричных профилей швеллерной формы | 1986 |

|

SU1400675A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Грудев А.П | |||

| и др | |||

| Технология прокатного производства | |||

| - М.: Металлургия, 1994, с.188 - 191, 209 - 211. | |||

Авторы

Даты

1997-09-20—Публикация

1996-03-12—Подача