(5) СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНО-ФОРМАЛЬДЕГИДНОГО

УДОБРЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мочевино-формальдегидного удобрения | 1982 |

|

SU1063801A1 |

| Способ получения мочевино-формальдегидного удобрения | 1984 |

|

SU1278346A1 |

| Способ получения сложного удобренияС МЕдлЕННО РАСТВОРиМОй фОРМОй АзОТА | 1977 |

|

SU842085A1 |

| Способ получения сложных медленнодействующих удобрений | 1973 |

|

SU474524A1 |

| Способ получения медленно действующего комплексного удобрения на основе мочевино-формальдегидного полимера | 2014 |

|

RU2619301C2 |

| Способ получения комплексного метиленмочевинного удобрения пролонгированного действия | 2023 |

|

RU2811540C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННЫХ | 1966 |

|

SU179468A1 |

| Способ получения сложногоОРгАНОМиНЕРАльНОгО удОбРЕНия | 1979 |

|

SU806664A1 |

| Способ получения медленнодействующего удобрения | 1980 |

|

SU1141094A1 |

| Способ получения сложно-смешанных удобрений | 1973 |

|

SU497275A1 |

1

Изобретение относится к технологии удобрений и может быть осуществлено при получении медленнодействующих удобрений для культур с длительным периодом вегетации, а также для почв, подверженных засолению.

Известен способ получения удобрения путем введения в мочевино-формальдегидный раствор (МФР) твердых удобрений при одновременном подкислении раствора. Полученную рассыпчатую массу гранулируют и сушат ОНаиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения медленнодействующего удобрения по которому формалин обрабатывают аммиаком в соотношении 1:1,2 перед смешением с нитратом карбамида или карбамидом с добавлением азотной кислоты. Получаемое удобрение содержит 38,6 общего азота, из них водорастворимого 19,1% и растворимого в горячей воде 6, Индекс усвояемости ,2%, удобрение не гигроскопично и не слеживается 2.

Недостатком способа является то, что добавляемая азотная кислота резко снижает температуру разложения мочевино-формальдегидных соединений, образующихся при смешении мочевины с формалином. При 75-90 С образуется клейкая масса, из которой в газовую

,0 фазу выделяется формальдегид, пары воды, аммиак и окислы азота, что недопустимо при реализации способа.в производстве. Реакционная масса медленно затвердевает и ее невозможно

,5 сгранулировать в высокопроизводительных аппаратах типа БГС или КС.

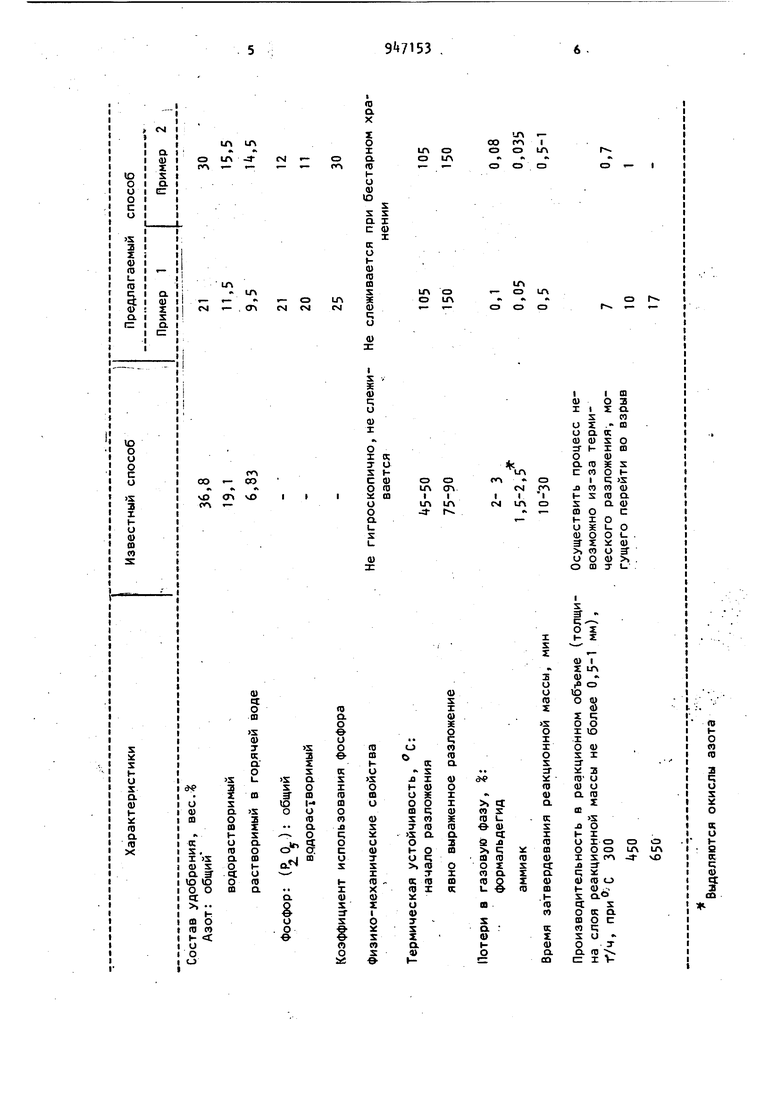

Цель изобретения - повышение термостойкости продукта и интенсификация процесса получения,

20 Поставленная цель достигается тем, что в способе получения мочевиноформальдегидного удобрения, включающем обработку формалина аммиаком с последующим смешением с мочевиной и 3. 94 минеральной кислотой, формалин обраба тывают аммиаком в соотношении 1:0,050,1 с последующим введением мочевины в режиме пульсации, дополнительно обрабатывают аммиаком до рН 8-12, . смешивают с кислотой, затвердевание и сушку полученной массы осуществляют в тонких слоях при 50-650 е. В качестве кислоты используют ортофосфорную кислоту или жидкие полупродукты производства ее солей. Пульсацию осуществляют с частотой 100-200 колеб./мин и амплитудой 5 10 мм в течение 1,8-15 мин при . Пример 1. Формалин, содержащий 37, формальдегида {из них 3,8 в полимерной форме), обрабатывают а1лмиаком взятым в соотношении 1:0,05, в режиме пульсации с частотой 100 колеб./мин и амплитудой 5 мм в течение 1,8 мин при . В деполимеризованном таким образом формалине растворяют твердую мочевину Е мольном соотношении мочевина:формальдегид (М:Ф) 1,6:1 в режиме пульсации с частотой 200 колеб./мин и амплитудой 10 мм в течение 15 мин. Полученный МФР дозммонизируют до рН 8 при ., смешивают с пульпой аммофоса в весовом соотношении 1:1 и распыляют на частицы завесы из предварительно приготовленного твердого продукта в аппарат БГС. В БГС также подают топочные газы с температурой , Образуется твердый гранулированный продукт, имеющий на выходе 1-13 БГС температуру . Производительность процесса 10 т/ч удобрения марки 21-21-0. При использовании пульпы аммофоса производитель ность процесса 17 т/ч. Продукт не слеживается при бестарном хранении и перевозках. Содержание формальдегида в газовых выбросах 0,5 мг/м . Пример 2. Формалин, содержащий 37.% формальдегида (из них 34 13 в полимерной форме), обрабатывают аммиаком, взятым в соотношении 10: 0,Г и мочевиной в режиме пульсации с частотой 200 колеб./мин и амплиту;-. дои 10 мм в течение 15 мин при , Доаммонизируют МФР до рН 12 .(при этом температура поднимается до ) и добавляют мочевину до М:Ф 2,3:1. Приготовленный МФР смешивают с ортофосфорной кислотой в весовом соотношении N:P, 2,5:1 и распыляют на частицы подушки из предварительно приготовленного твердого продукта в двухпоточный аппарат КС, поддерживая температуру первого газового потока 450С, а кипящего слоя . Производительность процесса 1 т/ч удобрения марки 30-12-0. Содержание формальдегида в газовой фазе менее 0,5 мг/м . Продукт не слеживается при бестарном хранении и перевозках. В таблице приведены сопоставитёльные характеристики известного и предлагаемого способов, из которых . следует, что предлагаемый способ позволяет получить качественно новое азотно-фосфорное удобрение, имеющее большую термостойкость и концентрацию питательных веществ, коэффициент использования фосфора выше, чем у обычных фосфатов, вследствие чего эффективно ;ть получаемого удоб рения возрастает. Снижаются вредные газовые вы-бросы, что способствует охране окружающей среды. Изобретение в опытно-промышленном машстабе реализовано на Самаркандском химическом заводе. На промышленном аппарате БГС достигнута производительность 17 т/ч удобрения марки 21-21-0 На полупромышленном аппарате КС достигнута производительность 1 т/ч. Зкономический эффект от применения этих удобрений под хлопчатник составляет 180-190 руб/га.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-07-30—Публикация

1979-11-26—Подача