Изобретение относится к ме гии черных металлов, в частно ферросплавам и лигатурам, исп зуемым для раскисления, модиф вания и упрочнения низко- и в легированных сталей. Известна лигатура l , .сод щая , вес. %: 2,5-25, Барий 5-10 Кальций 0,5-3,0 Алюминий 0,8-1,2 Магний 0,5-2,0 Марганец 3-8 Железо 0,15-0,25 Углерод Кремний Остальное Эта лигатура является силь раскислителем но не обладает фицирующей и упрочняющей спос тью. Известен также комплексный фикатор 2 , содержащий, вес. Магний 3-15 Кальций 0,5-15,0 Алюминий Железо 5-15 Кремний Остальное Известный комплексный модиф обладает сильным модифицирующи действием на сталь, однако выс содержание магния и кальция мо вызвать пироэффект и выброс ме при введении сплава в жидкую а высокое содержание титана и снижает ударную вязкость стали так как образуется большое ко тво включений сульфидов, оксид нитридов по границам зерен. Наиболее близкой к предлож по технической сущности и дос мому результату является лига содержащая, вес. %: Алюминий Кремний 0,51-2,5 Кальций 0,1-1;2 Магний О Д-3,8 0,08-0,95 Остальное Железо Обработка жидкого металла сплавом такого состава не обеспечивает эффективное измельчение зерна или модифицирующего воздействия на металл, что снижает уровень его пластичности и вязкости, а также не обеспечивает стабилизации состава v стали по ходу разливки ее по формам. Цель изобретения - стабилизация химического состава металла и его механических свойств в процессе -разливки . Поставленная цель достигается тем, что лигатура, содержащая алюминий, кремний, кальций, магний, титан, азот и железо, дополнительно . содержит углерод, марганец и барий при следуняцем соотношении компонентов, мае. %: 0,5-3,0 Алюминий Кремний Кальций 0,1-2,0 Магний 0,3-4,0 0,01-2,00 0,2-2,0 Углерод 0,1-8,0 Марганец 5-32 ЖелезоОстальное При этом соотношение бария, кальция и магния сос1;авляет 1: (0,20,32):(0,02-0,063) . Предлагаемая лигатура выплавляется методами сплавления или угле-, силикотермическим процессом с насыщением азотом. Лигатура может вводиться в жидкий металл при выпуске его из печи или в малые ковши перед заливкой в формы. Стабильность химического состава по ходу разливки обеспечивается хорошим перемешиванием металла в ковше за счет бария, кальция и магния, глубокого раскисления и модифицирования за счет алюминия, титана, углерода, марганца, азота и их соотношений. Введенные дополнительно углерод, марганец и барий позволяют компенсировать угар сильных раскислителей, марганца и углерода по ходу разливки металла, а благодаря этому стабилизировать и механические свойства стали. Металлографические исследования выявляют равномерность распределения нитридов и карбонитридов титана при оптимальном их соотношении, Содержание марганца в лигатуре менее 0,1% практически не влияет на свойства обрабатываемого металла. Обработка стали 20Г1ФЛ лигатурой с содержанием марганца более 8,0% вызвать отклонение по верхнему его пределу в низколегированной стали.

Содержание в лигатуре бария меньше 5,0%, кальция меньше 1,0%, магния меньше 0,1% не влияет на стабильност химического состава и механических свойств обрабатываемого металла, а содержание бария больше 32%, кальция больше 10,0 и магния больше 2,0 вызывает пироэффект и может привести к выбросу металла. Изменение соотношения этих компонентов в сплаве приводит или к снижению стабильности по химическому составу и механическим свойствам, или к повышению возможности выброса жидкого металла из ковша при обработке его лигатурой.

Пример, В 400 кг индукционной печи выплавляют сталь 20Г1ФЛ. При выпуске металла из печи в перj вый ковш емкостью 50 кг вводят лигатуру, соответствующую по составу прототипу. В 5 последукхцих ковшей такой же емкости вводят предлагаемую лигатуру с содержанием компонентов в различных пределах {для сравнения ее влияния на свойства полученнбй низколегированной стали . Разливка проводится ступенчато первая порция металла заливается в трефу и последняя порция - во вторую трефу. Так исследуется стабильность свойств.

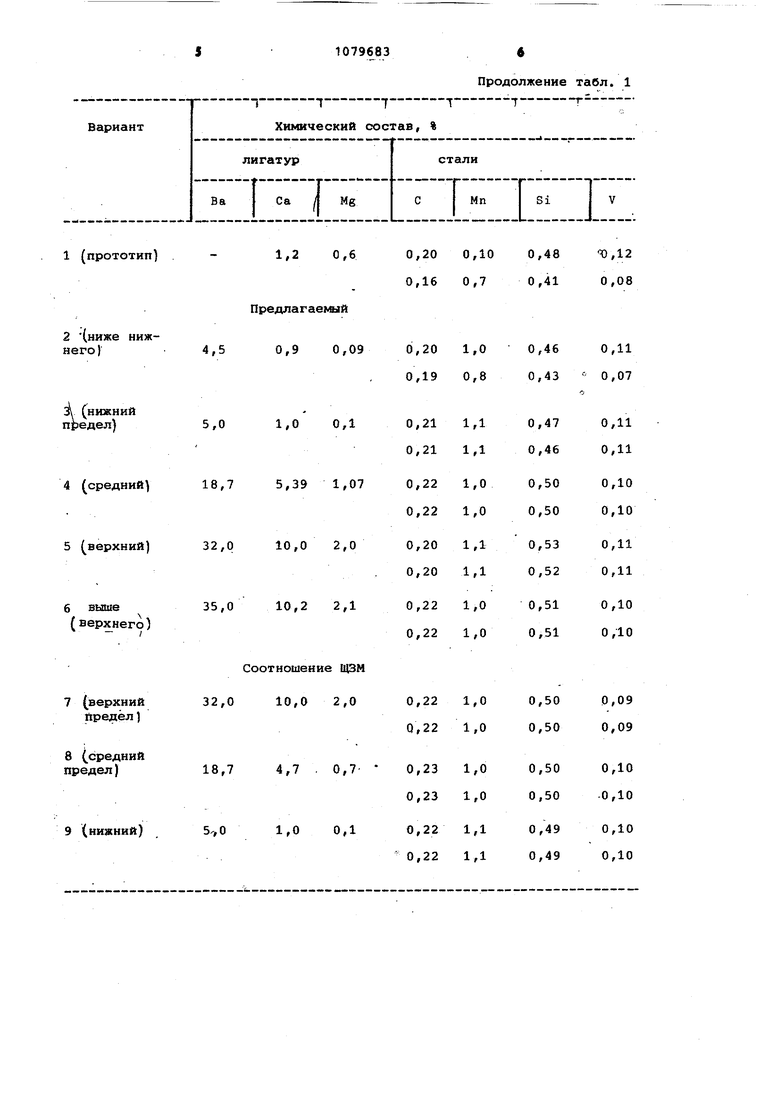

Металл, обработанный известной (прототип) и предлагаемой лигатурами .разливается в трефы, заготовки из которых подвергаются нормализации от . Затем из заготовок вырезаются образцы и испытываются на прочность и ударную вязкость.

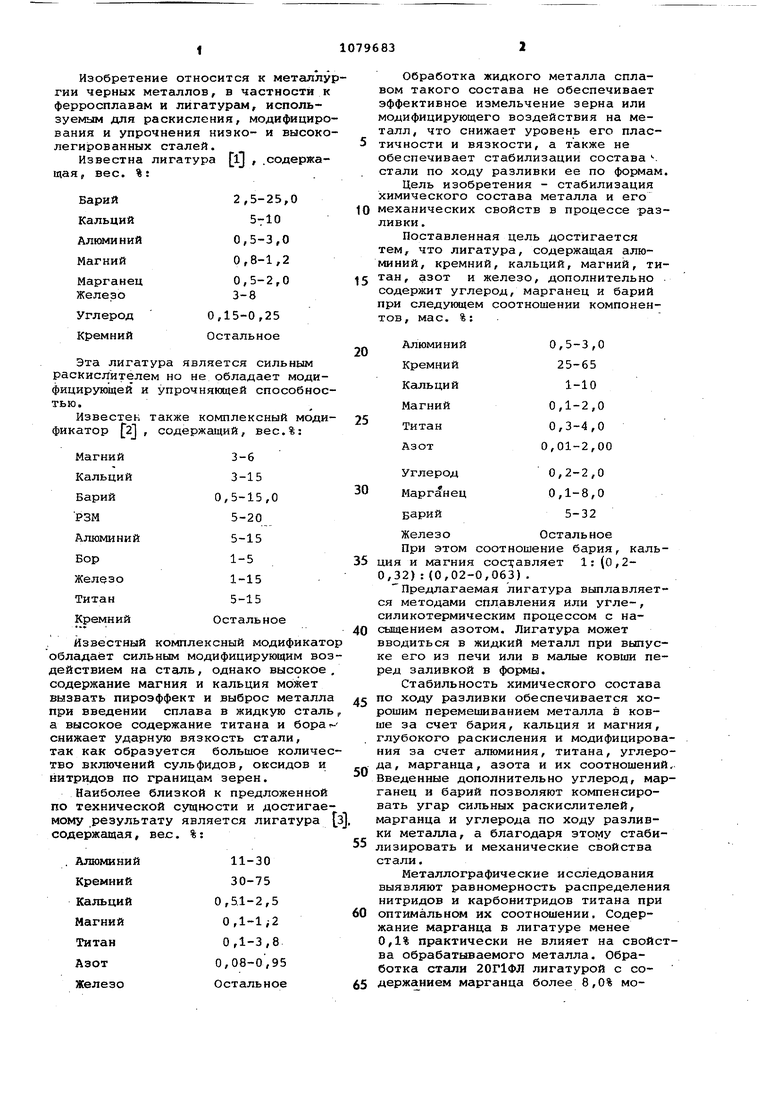

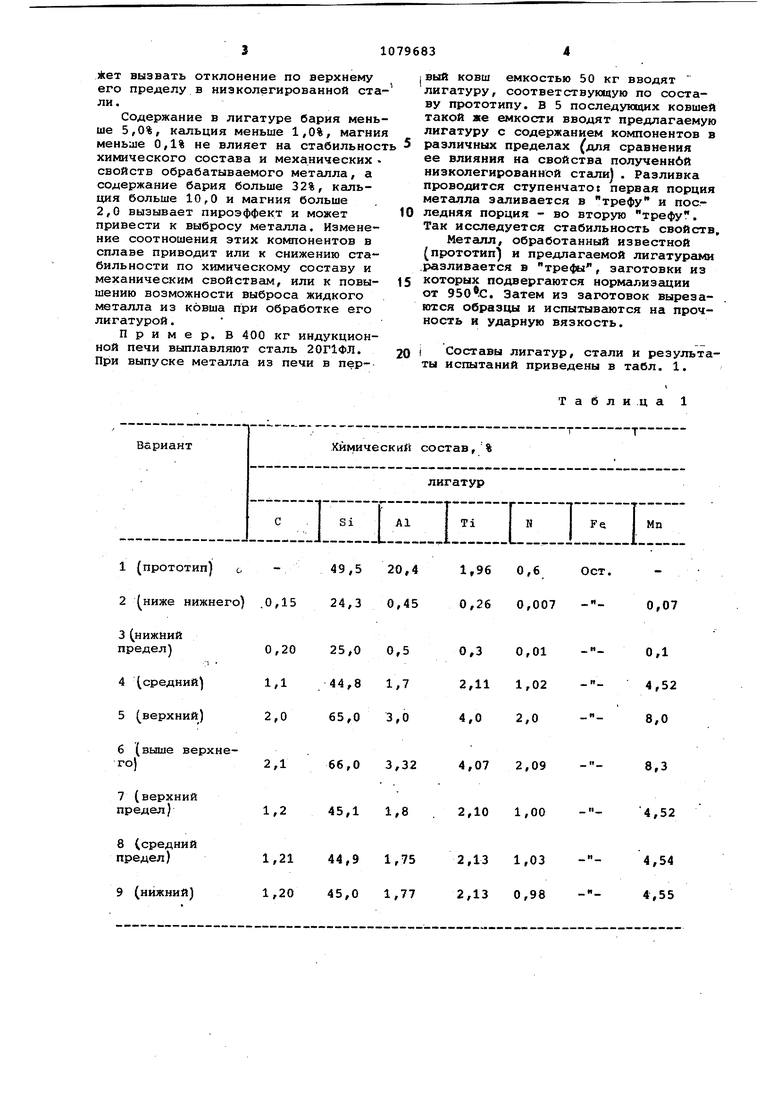

j Составы лигатур, стали и результаты испытаний приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор | 1983 |

|

SU1106845A1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| Лигатура | 1981 |

|

SU998560A1 |

| АЗОТСОДЕРЖАЩАЯ ЛИГАТУРА, ПОЛУЧЕННАЯ МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2008 |

|

RU2370562C1 |

| Лигатура | 1975 |

|

SU541888A1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2014 |

|

RU2558746C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 1992 |

|

RU2017856C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| Модификатор | 1990 |

|

SU1724715A1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

1. ЛИГАТУРА, содержащая алнминий, кремний, кальций, магний, титан, азот и железо, отличающ а я с я тем, что, с целью стабилизации химического состава металла и его механических свойств в процессе разливки, она дополнительно содержит углерод, марганец и барий при следующем соотисшении компонентов, мае. %: Алюминий 0,5-3,0 Кремний 25-65 Кальций 1-10 Магний 0,1-2,0 Титан 0,3-4,0 Азот 0,01-2,00 Углерод 0,2-2,0 Марганец 0,1-8,0 (Л : Барий 5-32 Железо Остальное 2. Лигатура по п. 1, о т л и чающаяся тем, что .соотношение бария, кальция и магния составляет 1:

о49,5

го).0,15 24,3

25,0

0,20

1,1 44,8

2,0 65,0

е2,1

66,0 45,1

1,2

1,21

44,9 1,20 45,0

1,96

0,6

Ост,

-

0,07 0,007 0,26

0,1

0,3

0,01

4,52

п

2,11 1,02

8,0

и 2,0

4,0

8,3

2,09

4,07 4,52 2,10 1,00

4,54

1,03

2,13 4,55 2,13 0,98

1 (прототип)

1,2 0,6

Предлагаекый 2 (ниже нижнего) 4,5 0,9 0,09

Продолжение табл. 1

0,20 0,10 0,48 ,12 0,16 0,7 0,41 0,08 0,20 1,0 0,46 0,11 0,19 0,8 0,43 0,07

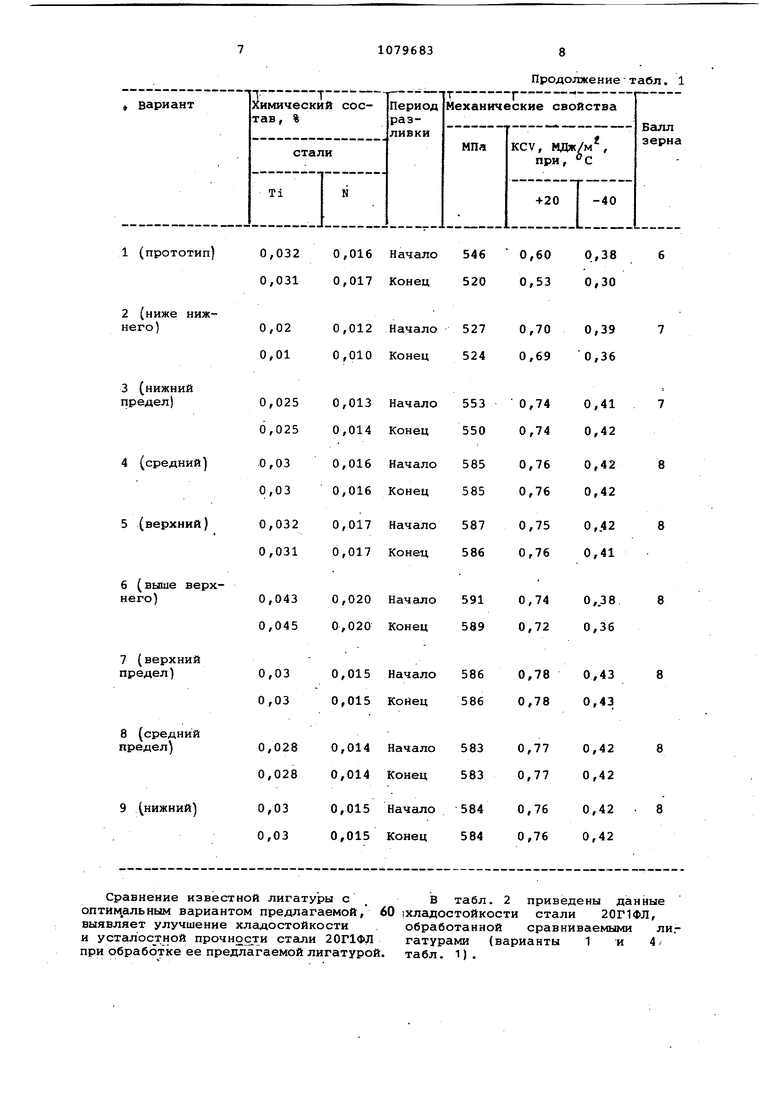

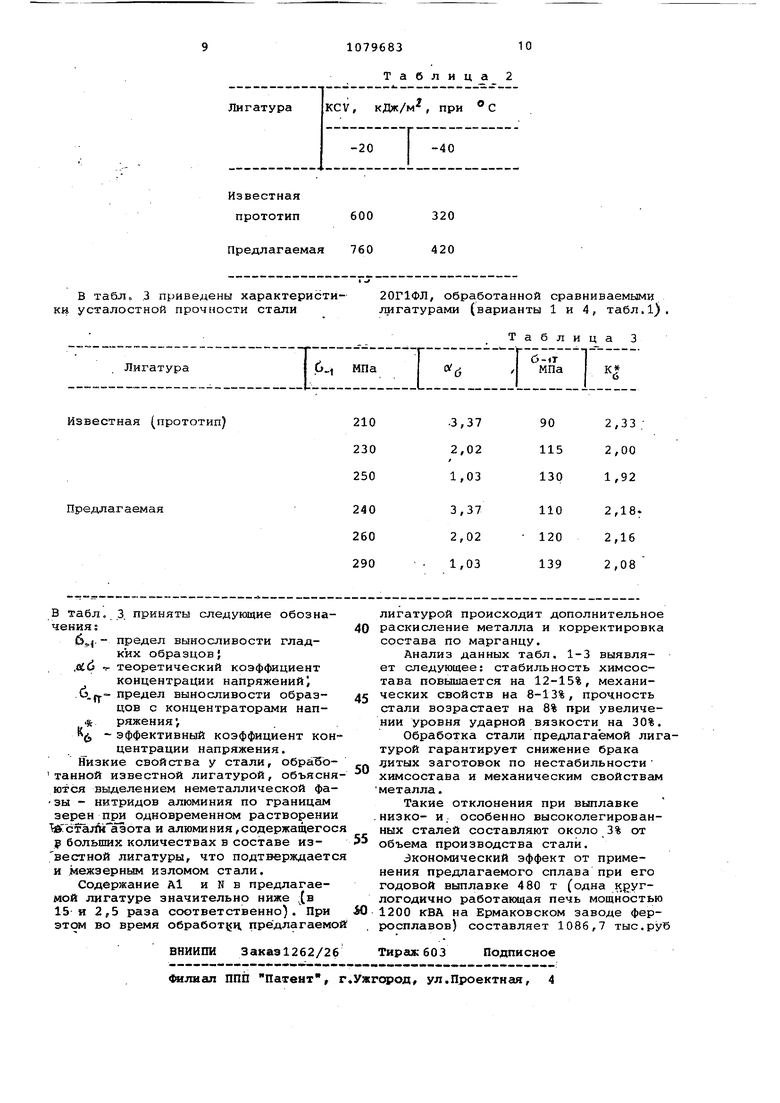

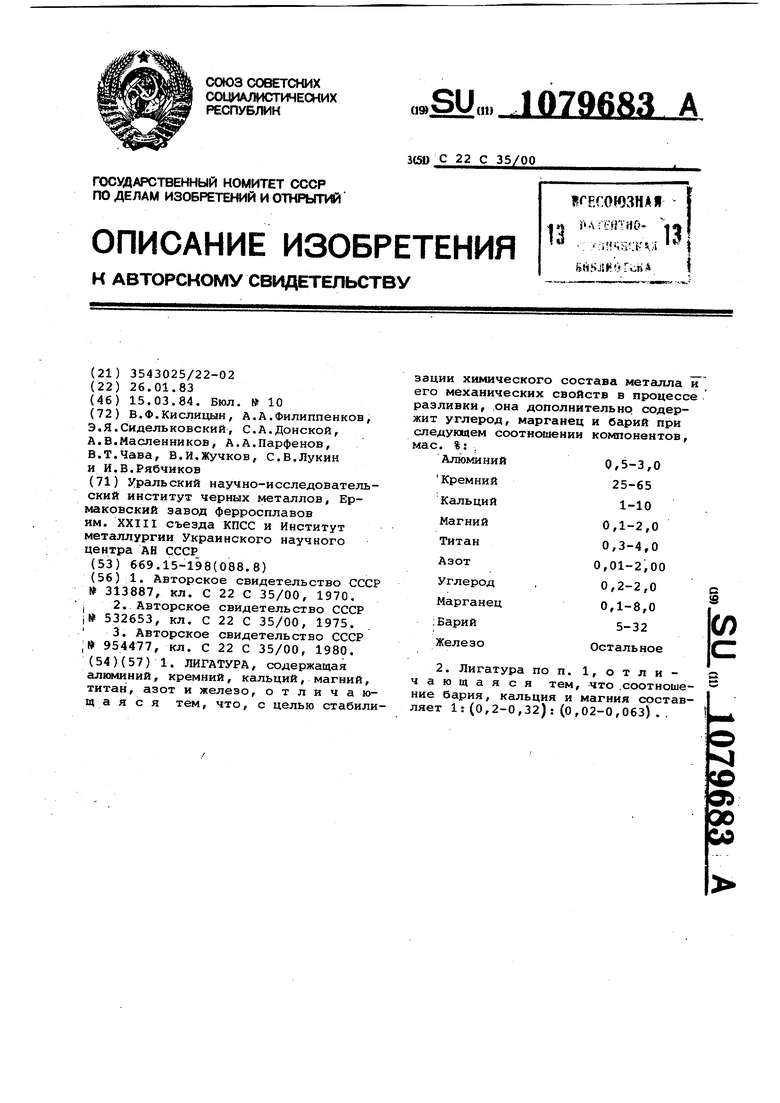

Сравнение известной лигатуры с В табл. 2 приведены данные оптим.альным вариантом предлагаемой/ 60 хладостойкости стали 20Г1ФЛ, выявляет улучшение хладостойкости обработанной сравниваемыми лиг и усталос тной прочности стали 20Г1ФЛ гатурами (варианты 1 и 4. при обработке ее предлагаемой лигатурой, табл. i) .

Продолжение табл. 1

Известная прототип 600

Предлагаемая 760

В табл„ 3 приведены характеристики усталостной прочности стали

107968310

Таблица 2

320 420

20Г1ФЛ, обработанной сравниваемыми тагатурами (варианты 1 и 4, таблЛ)

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU313887A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Комплексный модификатор | 1975 |

|

SU532653A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сплав для раскисления и легирования стали | 1980 |

|

SU954477A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-15—Публикация

1983-01-26—Подача