Изобретение относится к литейному производству, в частности, к технологическим пробам для определения заполняемости сплавами узких полостей при литье по вьшлавляемым моделям с принудительным давлением под действием центробежных- сил.

Цель изобретения - определение оптимальных полостей форм.

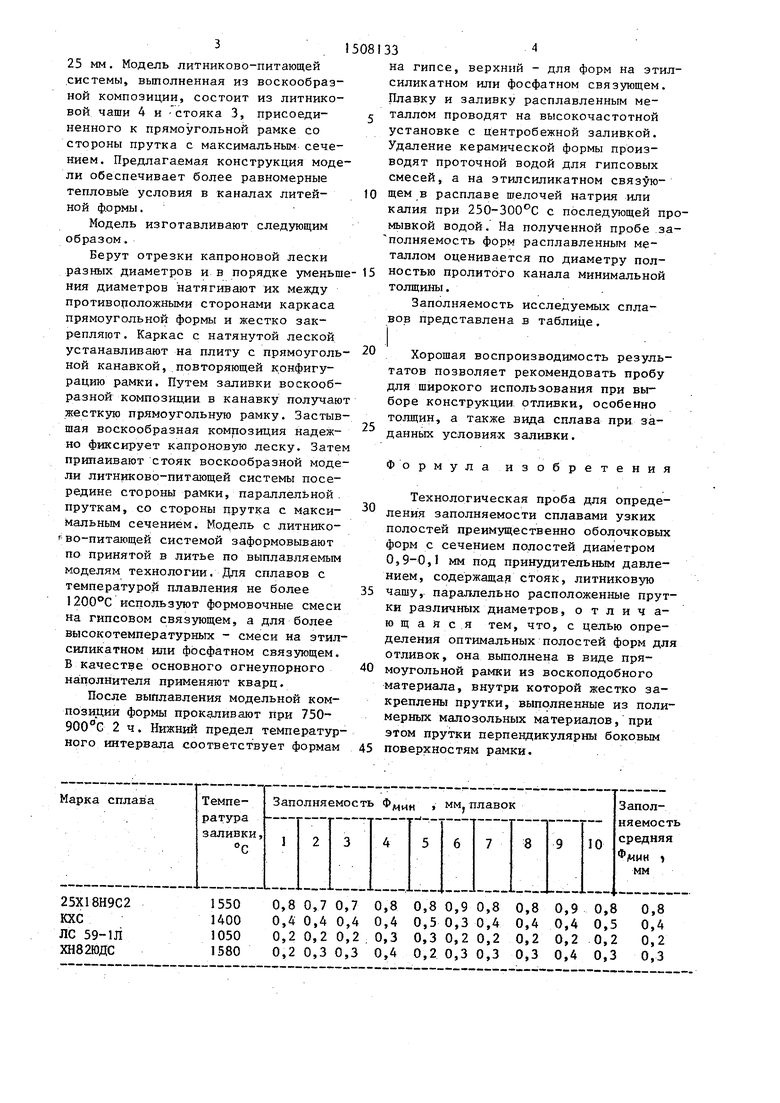

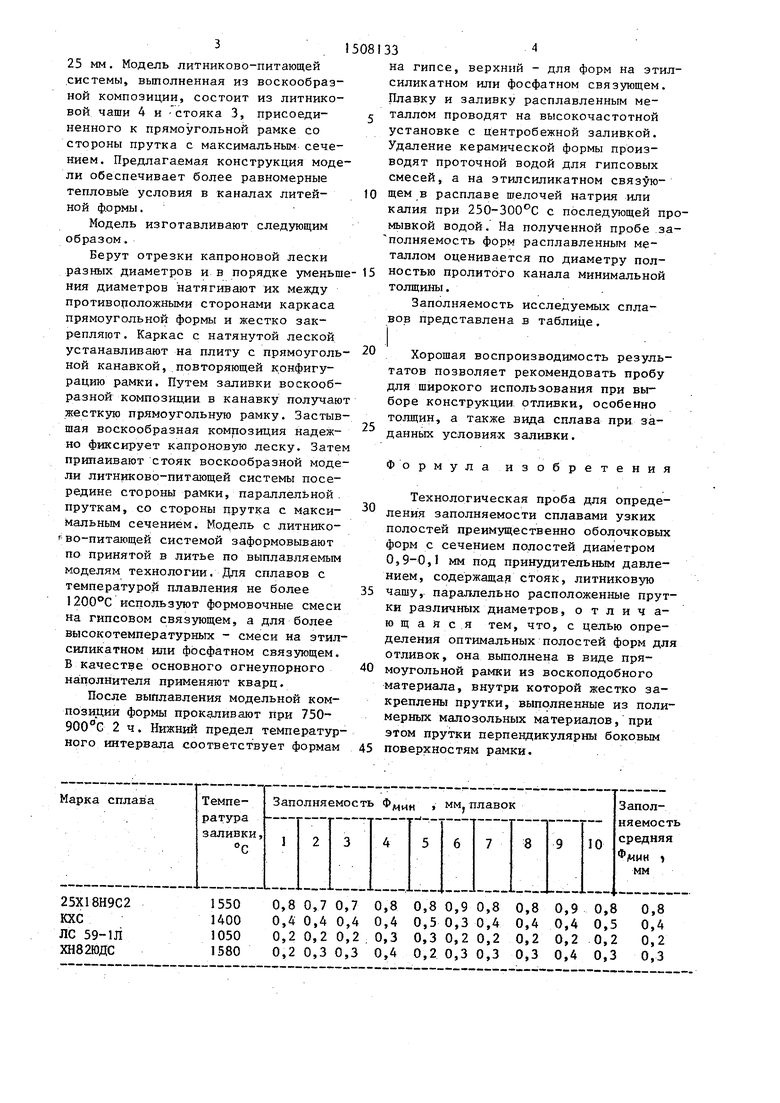

На чертеже представлена модель пробы, общий вид.

Модель состоит из рамки 1, вьтол- ненной из воскообразной композиции, например, из парафино-стеаринового состава ПС 50-50. Сечение рамки вы- полнрно прямоугольным с размерами 3)3 мм. Это обеспечивает жесткость

рамки и хорошие гидравлические условия в полости литейной формы при центробежной заливке расплавленного металла. В рамке жестко закреплены параллельные прутки 2 диаметром 0,9- 0,1 мм в порядке уменьшения на 0,1 мм. В качестве малозольного по- лимерного материала применяется капроновая леска (ОСТ 6-06-387-79). Расстояние между прутками 5 мм, что обеспечивает создание необходимой толщины стенки литейной формы. Исходя из наиболее распространенной протяженности отливок при изготовлении деталей ювелирной металлогалан- тереи, приборостроения и зубных протезов, длина прутков выбрана равной

СП

о

00

со

31

25 мм. Модель литниково-питагощей системы, вьтолненная из воскообразной композиции, состоит из литниковой чаши 4 и -стояка 3, присоеди- ненного к прямоугольной рамке со стороны прутка с максимальным сечением. Предлагаемая конструкция модели обеспечивает более равномерные тепловы е условия в каналах литей- ной формы.

Модель изготавливают следующим образом.

Берут отрезки капроновой лески разных диаметров ив порядке уменьше ния диаметров натягивают их между противороложными сторонами каркаса прямоугольной формы и жестко закрепляют. Каркас с натянутой леской устанавливают на плиту с прямоугольной канавкой, повторяющей к.онфигу- рацию рамкй. Путем запивки воскообразной композиции в канавку получаю жесткую прямоугольную рамку. Застывшая воскообразная композиция Надежно фиксирует капроновую леску. Затем припаивают стояк воскообразной модели литниково-питающей системы посередине стороны рамки, параллельной . пруткам, со стороны црутка с максимальным сечением. Модель с литниКо- г- во-питающей системой заформовывают по принятой в литье по выплавляемым моделям технологии. Для сплавов с температурой плавления не более использзгют формовочные смеси на гипсовом связующем, а для более высокотемпературных - смеси на этил силикатном или фосфатном связз щем. В качестве основного огнеупорного на:полнителя применяют кварц.

После выплавления модельной ком- позидии формы прокаливают при 750- 2 ч. Нижний предел температурного интервала соответствует формам

33

на гипсе, верхний - для форм на этил- силикатном или фосфатном связующем. Плавку и заливку расплавленным металлом проводят на высокочастотной установке с центробежной заливкой. Удаление керамической формы производят проточной водой для гипсовых смесей, а на этилсиликатном щем в расплаве шелочей натрия или калия при 250-ЗОО С с последующей промывкой водой. На полученной пробе за полняемость форм расплавленным металлом оценивается по диаметру полностью пролитого канала минимальной толщины..

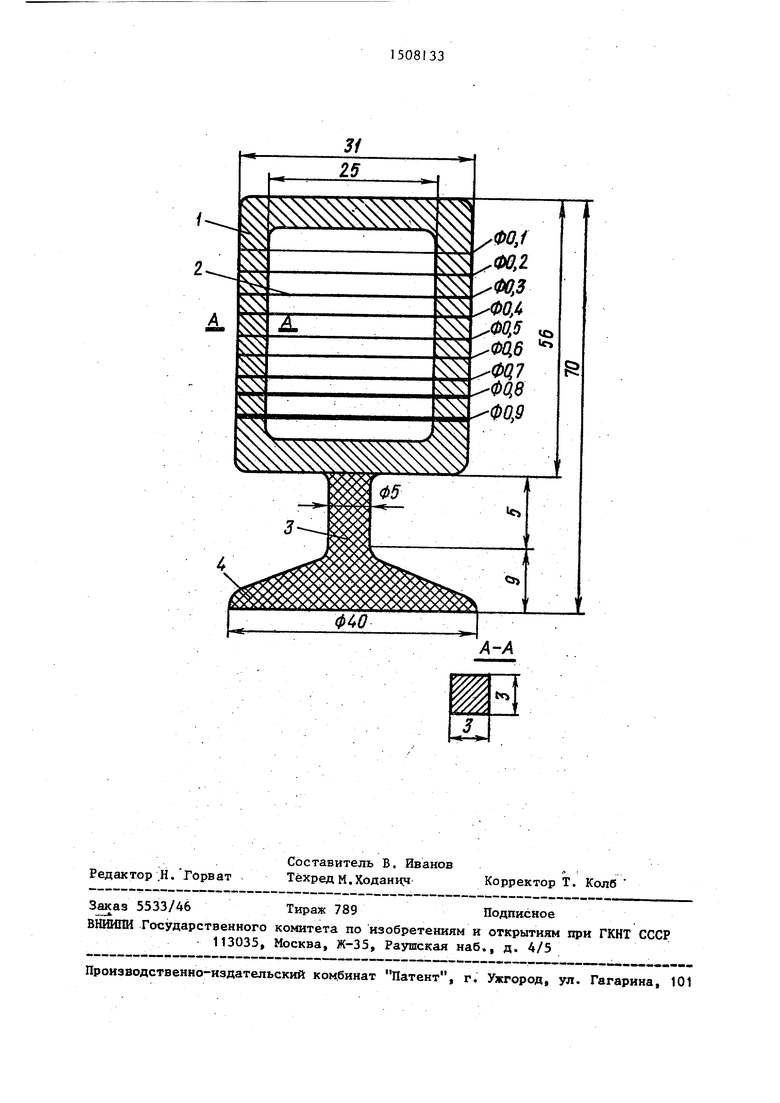

Заполняемость исследуемых сплавов представлена в таблице.

Хорошая воспроизводимость результатов позволяет рекомендовать пробу для широкого использования при выборе конструкции отливки, особенно толщин, а также вида сплава при заданных условиях заливки.

Формула изобретения

Технологическая проба для определения заполняемости сплавами узких полостей преимущественно оболочковых форм с сечением полостей диаметром 0,9-0,1 мм под принудительным давлением, содержащая стояк, литниковую чашу, параллельно расположенные прутки различных диаметров, о т л и ч а- ю щ а я с я тем, что, с целью определения оптимальных полостей форм для Отливок, она выполнена в виде прямоугольной рамки из воскоподобного материала, внутри которой жестко закреплены прутки, выполненные из полимерных малозольных материалов, при этом прутки перпендикулярны боковым поверхностям рамки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| Способ обработки металла в литейной форме | 1980 |

|

SU1057181A1 |

| Литейная оснастка по изготовлению прутков для аргонодуговой наплавки | 2022 |

|

RU2801506C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ПО ВЫЖИГАЕМЫМ МОДЕЛЯМ, ИЗГОТОВЛЕННЫМ С ПОМОЩЬЮ ЛАЗЕРНОГО ПОСЛОЙНОГО СИНТЕЗА | 1998 |

|

RU2148465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ОТЛИВКИ | 2016 |

|

RU2634108C1 |

| Литниковая система керамической формы для центробежного литья с вертикальной осью вращения | 1983 |

|

SU1161225A1 |

| Литниковая система для заливки крупногабаритных лопаток из жаропрочных сплавов для газотурбинного двигателя | 2023 |

|

RU2836000C1 |

| УСТРОЙСТВО И КЕРАМИЧЕСКАЯ ОБОЛОЧКА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ И НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2015 |

|

RU2597491C2 |

Изобретение относится к литейному производству , в частности, к технологическим пробам для определения заполняемости сплавами узких полостей - при литье по выплавляемым моделям. Цель изобретения - определение оптимальных полостей форм. Технологическая проба состоит из замкнутой прямоугольной рамки, соединенной со стояком и литниковой чашей. В рамке жестко закреплены параллельные прутки диаметром 0,9-0,1 мм, выполненые из малозольного полимерного материала - капроновой лески. Хорошая воспроизводимость результатов позволяет рекомендовать пробу для широкого использования при выборе конструкции тонкостенных отливок, например, в ювелирном и зубоврачебном производствах. 1 табл.

15500,8 0,7 0,7 0,8

14000,4 0,4 0,4 0,4

10500,2 0,2 0,2 ; 0,3

15800,2 0,3 0,3 0,4

0,8

0,4

0,2

0,3

0,90,80,8

0,40,50,4

0,20,20,2

0,40,30,3

««i

| Путпмашев П.И | |||

| Проба для определения заполняемости цилиндрических полостей каналов.- Литейное производство, 1980, № 10, с | |||

| Солесос | 1922 |

|

SU29A1 |

| Физико-химические методы исследования металлургических процессов./ /Под ред.С.И | |||

| Филиппова, М.: Металлургия, 1968, с | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

Авторы

Даты

1989-09-15—Публикация

1987-06-24—Подача