1

Изобретение относится к пластической деформации высокоточных профилей, преимущестиенно с неравными полями допусков на геометрические размеры поперечного сечения, прокаткой, волочением или экструдированием в валках,

Цель изобретения - повышение точности профиля за счет использования в полном диапазоне допусков обоих поперечных размеров профиля при одновременном регулировании их изменением раствора валков.

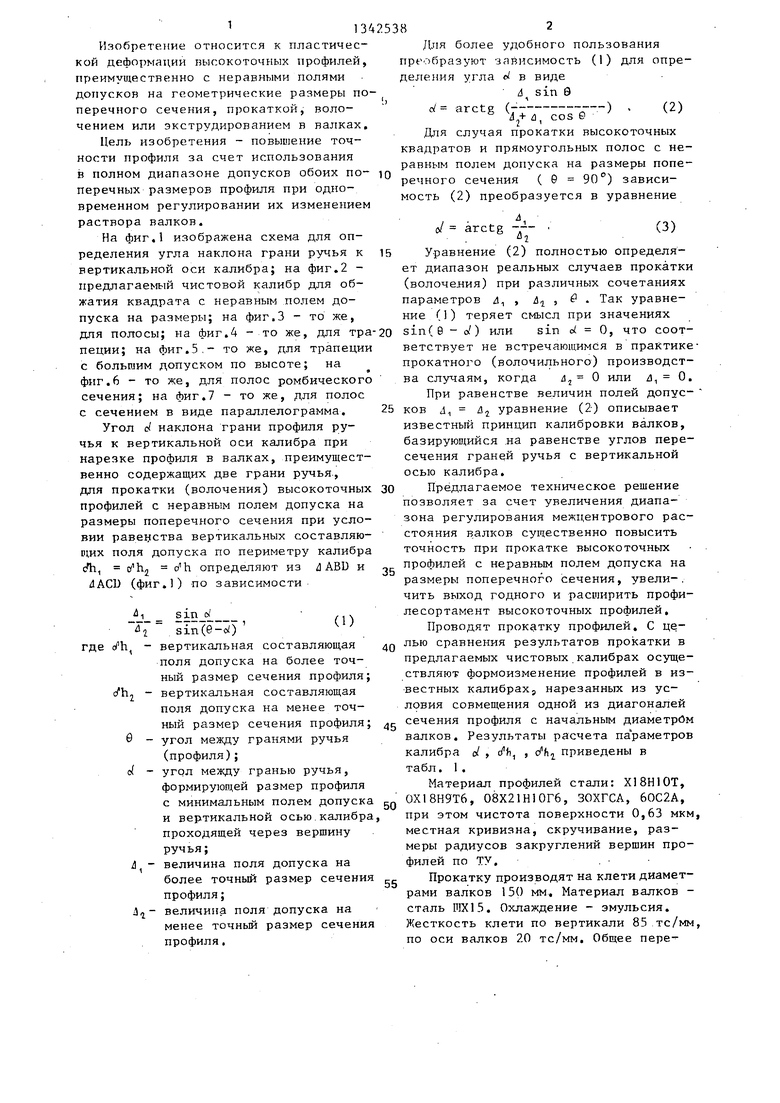

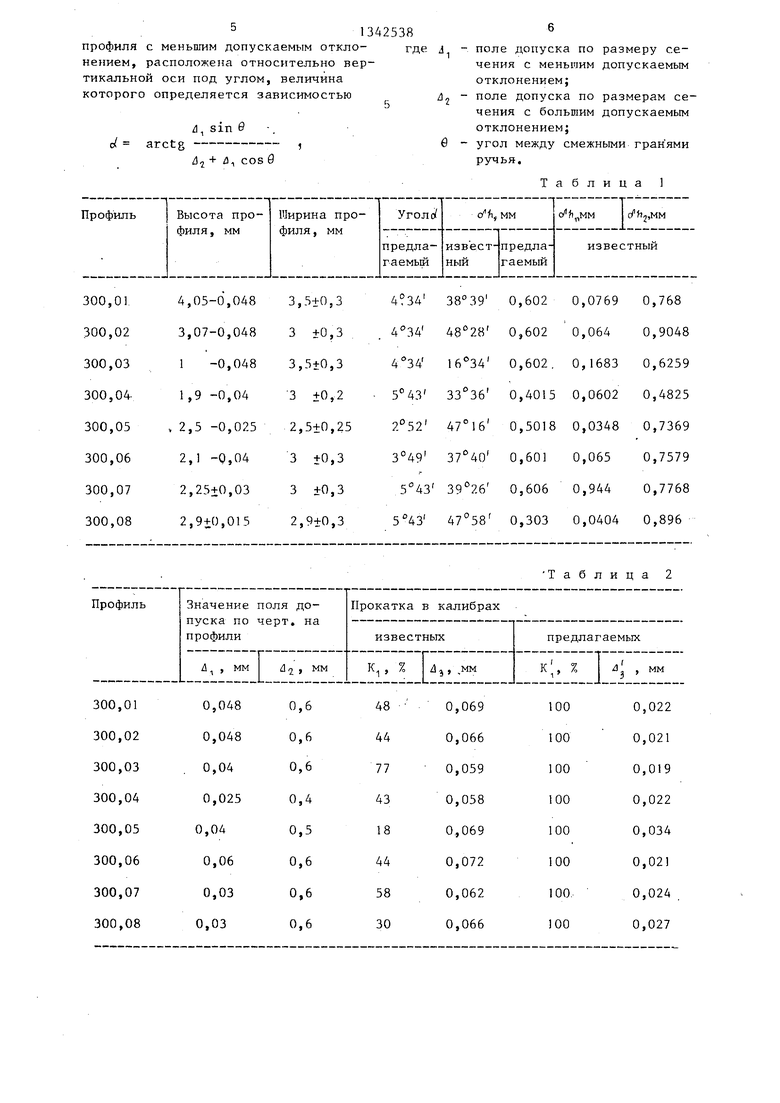

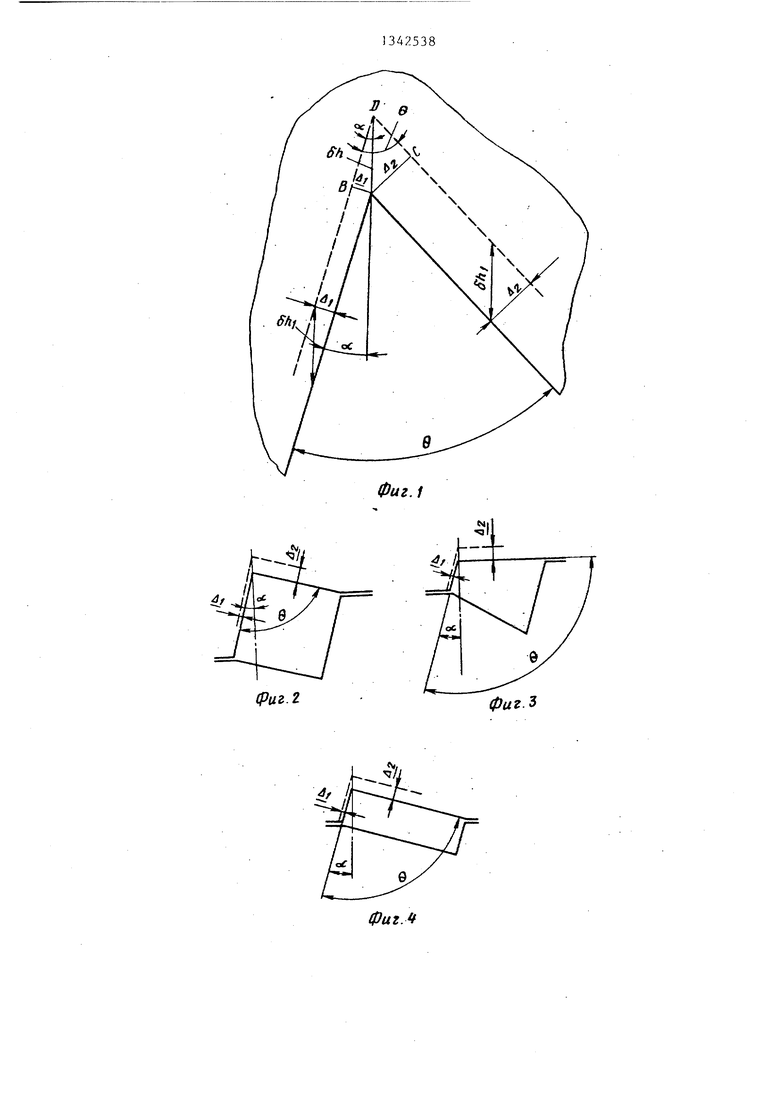

На фиг.1 изображена схема для определения угла наклона грани ручья к вертикальной оси калибра; на фиг.2 - предлагаемый чистовой калибр для обжатия квадрата с неравным полем допуска на размеры; на фиг.З - то же, для полосы; на фиг.4 - то же, для трапеции; на фиг.З,- то же, для трапеции с большим допуском по высоте; на фиг.6 - то же, для полос ромбического сечения; на фиг.7 - то же, для полос с сечением в виде параллелограмма.

Угол с/ наклона грани профиля ручья к вертикальной оси калибра при нарезке профиля в валках, преимущественно содержащих две грани ручья, для прокатки (волочения) высокоточных профилей с неравным полем допуска на размеры поперечного сечения при условии равенства вертикальных составляю- в;их поля допуска по периметру калибра db, c/ hj (УЬ определяют из 4 ABU и 4ACU (фиг.) по зависимости

sin сsin(e-«;)

(1)

де (fh - вертикальная составляющая поля допуска на более точный размер сечения профиля; t/hj - вертикальная составляющая поля допуска на менее точный размер сечения профиля;

0 - угол между гранями ручья (профиля);

о( - угол между гранью ручья,

формирующей размер профиля с минимальным полем допуска и вертикальной осью калибра, проходящей через вершину ручья;

4, - величина поля допуска на

более точный размер сечения профиля; величина поля допуска на

менее точньш размер сечения профиля,

25382

Для более удобного пользования преобразуют зявнсимость (1) для определения угла с в виде 4 sin б ,. arctg (--1------™) . (2)

Для случая прокатки высокоточных квадратов и прямоугольных полос с не10

равным полем допуска на размеры поперечного сечения ( 6 90°) зависимость (2) преобразуется в уравнение

о/ arctg -- 2

(3)

Уравнение (2) полностью определяет диапазон реальных случаев прокатки (волочения) при различных сочетаниях параметров Л, , Л , . Так уравнение (I) теряет смысл при значениях

sin(9 - о/) или sin d О, что соответствует не встречающимся в практике- прокатного (волочильного) производства случаям, когда й О или d, 0. При равенстве величин полей допус-

ков л dj уравнение (2) описывает известный принцип калибровки валков, базирующийся на равенстве углов пересечения граней ручья с вертикальной осью калибра.

Предлагаемое техническое решение позволяет за счет увеличения диапазона регулирования межцентрового расстояния валков существенно повысить точность при прокатке высокоточных

профилей с неравным полем допуска на

размеры поперечного сечения, увели-.

чить выход годного и расширить профи- лесортамент высокоточных профилей. Проводят прокатку профилей. С целью сравнения результатов прокатки в предлагаемых чистовых калибрах осуществляют формоизменение профилей в известных калибрах, нарезанных из условия совмещения одной из диагоналей

сечения профиля с начальным диаметром валков. Результаты расчета па раметров калибра о/ , d, , d h приведены в табл. 1.

Материал профилей стали: Х18Н10Т,

ОХ18Н9Т6, 08Х21Н10Г6, ЗОХГСА, 60С2А, при этом чистота поверхности 0,63 мкм, местная кривизна, скручивание, размеры радиусов закруглений вершин профилей по ТУ.

Прокатку производят на клети диаметрами валков 150 мм. Материал валков - сталь 14X15. Охлаждение - эмульсия. Жесткость клети по вертикали 85 тс/мм, по оси валков 20 тс/мм. Общее пере

даточное отношение механизма установки валков 2000. Скорость перемещения верхнего валка 0,04 мм/с. Вводная и выводная арматура скольжения.Скорост прокатки не регулируемая 0,4 м/с.

Технологический процесс прокатки включает следующие операции: формоизменение круглой заготовки (холоднотянутый круг) в промежуточный профил типа стрельчатьш квадрат (прямоугольник) вытяжкой 1,2-1,37, прокатку в чистовом калибре вытяжкой 1,02- 1,21 и правку в один проход на роли- коправильной матине 9x100, ролики ко торой нарезаны по универсальной калибровке.

Монтажность опытных партий профилей (табл. 1) не превьппает 80-100 кг на каждый профиль. Перед прокаткой опытных партий профилей проводят исследования по сравнению качественньпс показателей (точность размеров готовых профилей, непрямолинейность и скручивание) для двух типов чистовых калибров - предлагаемых и известных. Исследования проводят на контрольных партиях - по две на каждый профиль. Количество образцов в партии 100 шт. Длина образца 2000 мм.

Определение точности размеров прокатанных профилей осуществляют путем замера индикаторной скобой каждого образца. Количество точек замеров 15. Шаг между точками замеров 120-150 мм.

По результатам замеров строят частотные характеристики для каждого профиля прокатанного с применением известных чистовых калибров и предлагаемых.

Результаты обработки частотных характеристик в виде процентного отношения годного к общему объему исследуемой партии К, к , данные абсолютных значений отклонений размеров сечения профиля, в которые укладываются все 100% исследуемых образцов, и данные по К, К н л , и только по измерениям размера с более точным полем допуска приведены в табл. 2.

Из табл. 1 и 2 видно, что вследствие большей величины диапазона регулировки межцентрового расстояния валков, обеспечивающего компенсацию неравномерности свойств полосы и валков (механических, геометрических и т.п.) по длине полосы и периметру окружности калибрующей поверхности валков, точность прокатки в предла10

5

20 25 30

35

гаемых чистовых калибрах выше. Среднеарифметическое значение величин диапазона регулирования валков

fp

и достигаемой точности прокатс ср.

ки :djj,p и при прокатке в известных чистовых калибрах составляет

V,.p 0,0755 мм, 0,065 мм, в то время, как при прокатке профилей в предлагаемых чистовых калибрах

эти

, (

величины равны: Л,- 0,5274 мм.

0

5

0

5

зср 0,02375. Таким образом, точность прокатки по предлагаемому изобретению за счет увеличения диапазона регулирования межцентрового расстояния валков в 7 раз выше, в 2,73 раза по сравнению с известньш способом. Непропорциональная зависимость увеличения диапазона регулирования объясняется нелинейной зависимостью упругой деформации клети от силовых условий в очаге деформации.

При прокатке в предлагаемых чистовых калибрах из-за увеличения несимметричности диаметров валков наблюдается увеличение кривизны и скручивания профиля по сравнению с известным решением. Несмотря на дополнительную подстройку арматуры, эти величины достигают 36-59 мм, 12-25 на погонный метр по сравнению с I8-32 мм и 6-14° с прокаткой в известных калибрах. Однако данный недостаток не увеличивает сколько-нибудь заметно трудоемкость по следующей правке.

Таким образом, предлагаемое техническое решение позволяет за счет выравнивания вертикальных составляющих поля допуска по периметру ручья калибра обеспечить более высокую точность и снизить трудоемкость настройки калибра по сравнению с известным техническим решением.

Формула изобретения

Косо расположенный чистовой калибр для обжатия высокоточных профилей, ограниченный двугранными ручьями, грани которых образуют неравные углы с вертикальной осью, проходящей через точку их пересечения, отличающийся тем, что, с целью повьш1ения точности профиля за счет использования в полном диапазоне допусков обоих поперечных размеров профиля при одновременном регулировании их изменением раствора валков, грань ручья калибра, формирующая размер

1342538

профиля с меньшим допускаемым откло- где непием, расположена относительно вертикальной оси под углом, величина которого определяется зависимостью

/1, sin 0 -.

поле допуска по чения с меньшим отклонением;

поле допуска по чения с большим отклонением;

Фиг.1

(Риг.2

s

фиг.Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть прокатного (роликового) стана | 1986 |

|

SU1357089A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| Способ прокатки трапециевидных профилей | 1987 |

|

SU1509141A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2092255C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2088350C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| Рабочая валковая клеть | 1987 |

|

SU1475755A1 |

| Устройство для уравновешивания рабочего валка | 1987 |

|

SU1424892A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1999 |

|

RU2156666C1 |

| Система калибров для прокатки шестигранной стали крупных сечений | 1989 |

|

SU1712012A1 |

Изобретение относится к пластической деформации высокоточных профилей преимущественно с неравными полями допусков на геометрические размеры поперечного сечения прокаткой, волочением или экструдированием в валках. Цель изобретения - повьнление точности профиля за счет использования в полном диапазоне поля допусков обоих поперечных размеров профиля при одновременном регулировании их изменением раствора валков. Сущность изобретения заключается в оптимальном выборе угла наклона граней ручья калибра в вертикальной оси в зависимости от соотношения допусков на размеры поперечного сечения профиля. При этом обеспечиваются выравнивание вертикальных составляющих поля допуска по периметру ручья калибра и тем самым более высокая точность профиля. 7 ил. 2 табл. (Л 00 4 ND СЛ СО 00

If

Фиг Л

Фиг. 5

Фиг.6

Редактор Н.Рогулич

Составитель А.Маслов

Техред Л.Сердюкова Корректор А.Дяско

Заказ 4545/6Тираж 480Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полипрафическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг. 7

| Выдрин В.Н | |||

| и др | |||

| Производство фасонных профилей высокой точности,- М.: Металлургия, 1977, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Чекмарев А.П | |||

| и др | |||

| Калибровка прокатных валков | |||

| - М.: Металлургия, 1971, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

Авторы

Даты

1987-10-07—Публикация

1986-05-26—Подача