(54) ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Эжекторное сверло | 1983 |

|

SU1111851A1 |

| Сверло | 1982 |

|

SU1127704A2 |

| Инструмент для обработки глубоких отверстий | 1988 |

|

SU1583227A1 |

| Эжекторное сверло | 1978 |

|

SU854608A1 |

| Инструмент для обработки отверстий | 1988 |

|

SU1731461A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| Инструмент для обработки отверстий | 1989 |

|

SU1662769A1 |

| Способ нарезания резьбы в отверстиях и инструмент для его осуществления | 2016 |

|

RU2638138C2 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЖУЩЕЙ ЧАСТИ СВЕРЛА ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ И СВЕРЛО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156180C2 |

| Эжекторное сверло | 1980 |

|

SU933296A1 |

1

Изобретение относится к машиностроению и может быть использовано для обработки глубоких отверстий.

Известен инструмент для обработки глубоких отверстий, содержащий резцовую головку с режущими и направляющими элементами, в которой имеются дополнительные направляющие элементы, выполненные в виде тел качения 1.

Недостатком этого инструмента являются повыщенные требования к изготовлению опорной поверхности корпуса инструментальной головки. Это связано с тем, что описанный диаметр тел качения определяется диаметром тел качения и диаметром опорной поверхности. У-читывая достаточно больщую жесткость тел качения, диаметры опорной поверхности и тел качения требуется изготовлять достаточно точно для того, чтобы обеспечить заданную величину нажима, который обеспечивает оптимальное усилие пластического деформирования поверхности.

Неблагоприятно влияет на работу инструмента и то, что опорная поверхность тел качения расположена на корпусе инструментальной головки, и тела качения в значительной степени влияют на положение оси

головки, т. е. головка базируется по трем направляющим планкам с одной стороны, телам качения посредине и опорным поверхностям хвостовика с другой стороны. При таком базировании значительно

5 осложняются условия работы режущих кромок инструмента и, в особенности, формообразующего уголка.

Кроме того, внутренняя поверхность отводного канала неподвижна относительно режущих кромок инструментальной головки, что приводит к образованию стружечных пробок, резкому возрастанию усилий на режущих элементах и их поломке. Это особенно проявляется в инструментах с эжекторным отводом стружек.

15 Целью изобретения является упрощение изготовления инструмента, повыщение качества обработанных отверстий и улучщение условий стружкоотвода.

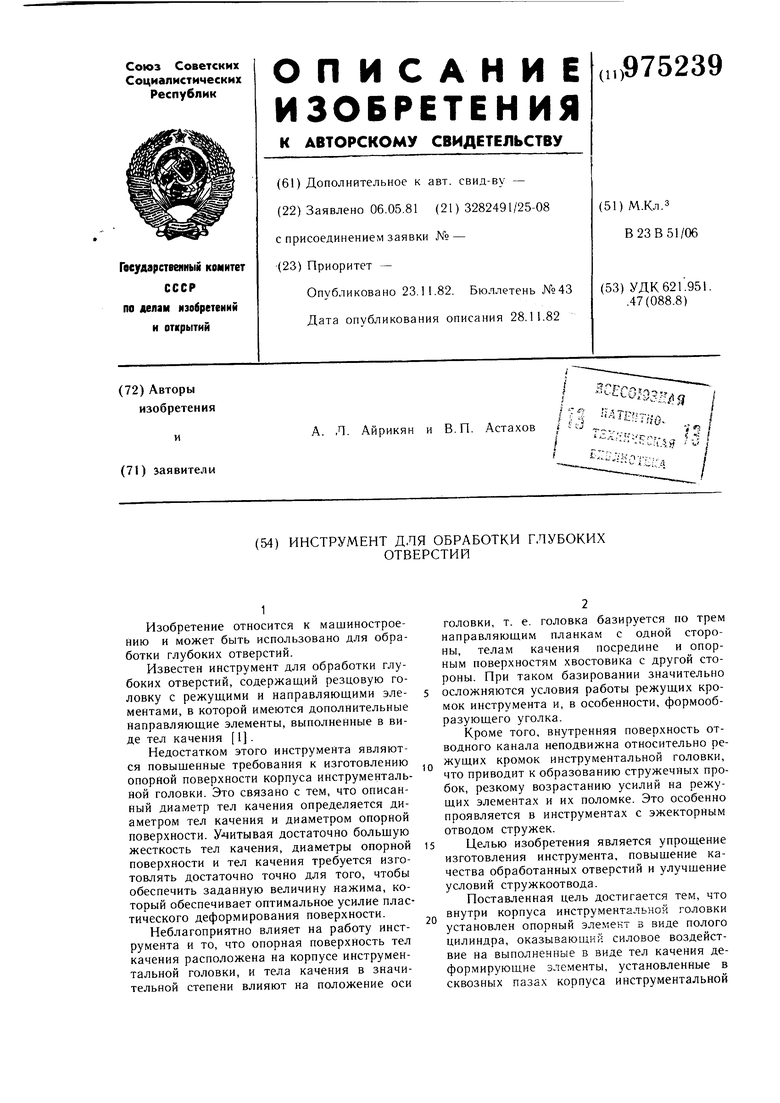

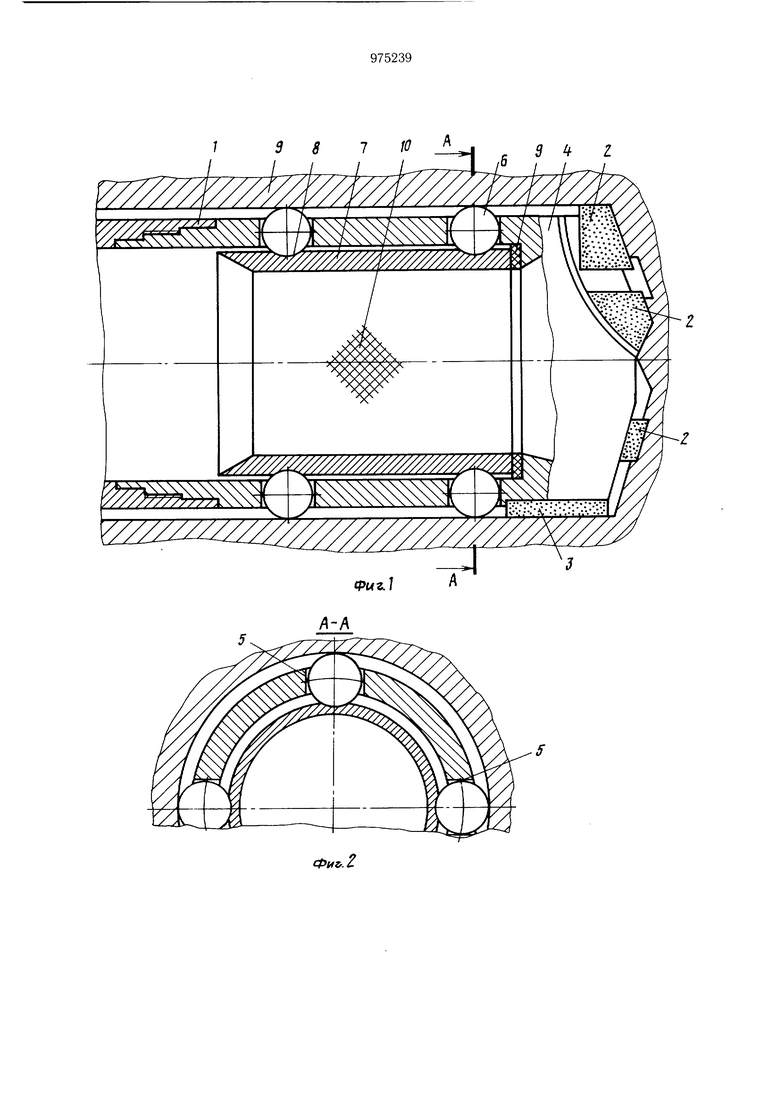

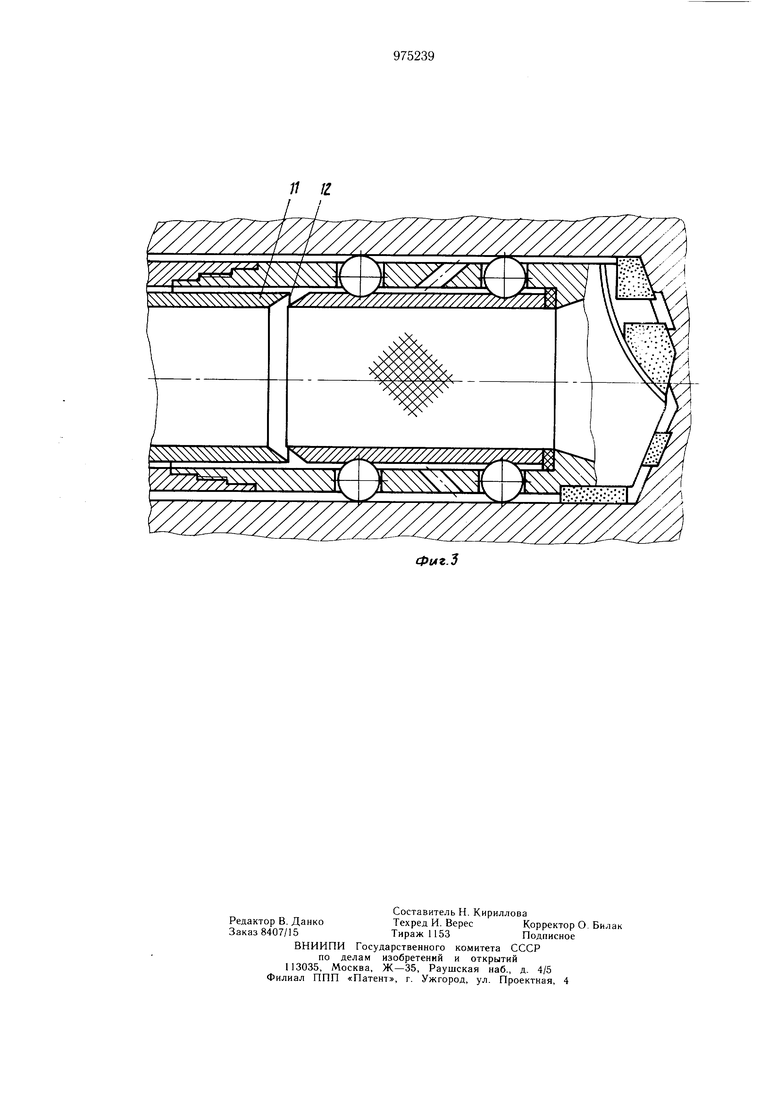

Поставленная цель достигается тем, что внутри корпуса инструментальной головки установлен опорный элемент в виде полого цилиндра, оказывающий силовое воздействие на выполненные в виде тел качения деформирующие элементы, установленные в сквозных пазах корпуса инструментальной головки. Кроме того, на внутренней поверхности опорного элемента выполнены рифления. При этом необходимое усилие прижатия деформирующих элементов к стенкам обрабатываемого отверстия достигается соотношением диаметров деформирующих элементов и опорного элемента, причем диапазон регулирования этого усилия значительно щире, чем в известном инструменте, так как диаметр опорного элемента значительно больше диаметра деформирующих элементов, и, следовательно, его жесткость меняется в значительно более широких пределах изменением толщины его стенки. Тела качения, перекатываясь по опорному э.1ементу, сообщают ему вращательное движение, созда вая тем самым необходимое для улучшения стружкоотвода относительное движение внутреннего канала и режущих кромок. Вращающийся опорный элемент сообщает стружке дополнительное перемещение, захватывая ее рифлениями на опорном элементе, что улучшает стружкодробление и стружкоотвод. Это особенно проявляется при обработке материалов, дающих сливНую стружку. Все усилия деформирования замыкаются на опорном элементе и не действуют на инструментальную головку. Указанное расположение деформирующих элементов исключает возможность неопределенного базирования, так как деформирующие элементы не могут быть базирующими, не оказывая сильного воздейстБия На корпус инструментальной головки. На фиг. 1 приведен инструмент, общий вид; на фиг. 2 - разрез А-А на фиг. 1; На фиг. 3 - эжекторное сверло, общий вид. Инструмент содержит борштангу 1, на конце которой установлена инструментальНая головка с режущими 2 и направляющими 3 элементами. В корпусе инструментальной головки 4 выполнены сквозные пазы 5, в которых расположены тела качения 6, в качестве которых используются стандартные щарикоподшипниковые щарики. Тела качения 6 подпружинены опорным элементом 7, установленным внутри инструментальной головки. На наружной поверхности опорного элемента выполнены кольцевые канавки 8, соответствующие профилю тел качения, для фиксации опорного элемента 7 в осевом направлении. Торец опорного элемента упирается в фторопластовое кольцо 9 для герметизации стыка опорного элемента и корпуса. На внутренней поверхности опорного элемента выполнены рифления 10. Для эжекторного сверла (фиг. 3) опорный элемент выполняет функции втулки головки и образует с профильной поверхностью внутренней трубы 11 эжекторную 1 ГЧ щель 12. Инструмент для обработки отверстий работает следующим образом. При относительном вращательном и поступательном движении обрабатываемой детали 9 и инструментальной головки режущие элементы 2 производят съем стружки, при этом инструментальная головка опирается на направляющие элементы 3. Тела качения 6 прижимаются к поверхностям опорного элемента 7 и обрабатываемого отверстия под действием сил упругости, возникающих при сжатии упругого элемента при входе инструментальной головки в отверстие. Тела качения 6 вращаются в пазах 5 инструментальной головки под действием сил трения, возникающих между телами качения и поверхностью отверстия, передавая вращение опорному элементу 7 при относительном вращательном и поступательном движении обрабатываемой детали и инструментальной головки. При этом они производят пластическое деформирование поверхности отверстия. Удаляемой от режущих элементов 2 потоком смазочно-охлаждающей жидкости стружке сообщается дополнительное движение вращающимся опорным элементом 7. При этом стружка отбрасывается к центру потока жидкости, а в случае схода сливной стружки при взаимодействии с рифленой вращающейся внутренней поверхностью опорного элемента 10 происходит ее дробление. Использование предлагаемого изобретения позволяет упростить изготовление инструмента, повысить качество обработанных отверстий, обрабатывать труднообрабатываемые материалы. Формула изобретения 1.Инструмент для обработки глубоких отверстий, содержащий инструментальнук головку с режущими направляющими и выполненными в виде тел качения деформирующими элементами, отличающийся тем, что, с целью повышения качества обработанных отверстий и улучшения условий стружкоотвода, внутри корпуса инструментальной головки установлен опорный элемент в виде полого цилиндра, оказывающий силовое воздействие на выполненные в виде тел качения деформирующие элементы, установленные в сквозных пазах корпуса инструментальной головки. 2.Инструмент по п. 1, отличающийся тем, что На внутренней поверхности опорного элемента выполнены рифления. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 643252, кл. В 23 В 51/06, 1976.

/387

/ гххх г : :;4 хух|Л

Г 77 л л. ш /////////

ш

//// ///////////

АН g 5 4

(

Авторы

Даты

1982-11-23—Публикация

1981-05-06—Подача