Изобретение относится к металлургии, в частности к химико-термической обработке стальных изделий, и может быть использовано в машиностроении для нитроцементации деталей в электропечах с углеродсодержащими атмосферами, в частности в шахтных печах, предназначенных для использования жидких карбюризаторов.

Целью изобретения является интенсификация процесса нитроцементации.

Карбюризатор для газовой нитроцементации содержит, мас.%: кислородсодержащее вещество 2-23; в качестве органического азотсодержащего вещества - аммоний муравьинокислый 2-8; аммоний уксуснокислый 6-30; аммоний пропионовокислый 29-46; аммоний бута- новокислый 29-46. В качестве кислородсодержащего вещества используют 5- .23 мас,% воздуха, или 2-13 % воды, или 2-15 мас.%- диоксида углерода.

Аммоний муравьинокислый (СН ), аммоний уксуснокислый . () , аммоний пропионовокислый (Ci,) и аммоний бутаковокислый (, 2.) являются постав1диками диффузионно-ак- . тивных атомов углерода и азота. Воздух, вода и диоксид углерода позволяют регулировать углеродный потенциал

С 1Й

IND

3 . 150 образующейся атмосферы и способствуют увеличению доли кислорода в смеси.

Ускорение при нитроцементации достигается благодаря тому, что предла- гаемая смесь совместно с добавкой воздуха, или воды или диоксида углерода обладают более оптимдльным соотношением С:Н:0 и C:N.

Экспериментально установлено, что смеси содержанием менее 2% и менее 6%, а также с содержанием более 46% и 0 также более А6% при температуре ниже 45 С кристаллизуются, что делает их неудобными в эксплуатации и требуют изменения принципа ввода смеси в печь, что весьма нежелательно, с содержанием более 8% и более 30%,, а также с содер- жанием менее 29% и C4H,,02N также менее 29% скорость нитроцементации падает. Это связано с изменением количества активных компонентов C:H:N в готовой атмосфере,

Добавка воздуха в количестве более 23%, воды более 13 мао,% диоксида углерода более 15 мас.% обладает пониженным углеродным потенциалом (потенциал снижается до значений ме- нее 0,8% С), что не позволяет вести процесс нитроцементации, а смесь с содержанием диоксида углерода менее 2 мас,%, воздуха менее 5 мас,%, воды менее 2 мас.% склонна к сажеобразо- ванию, а на деталях появляются карбиды, что ухудшает условия эксплуатации печи и качество химико-термической обработки.

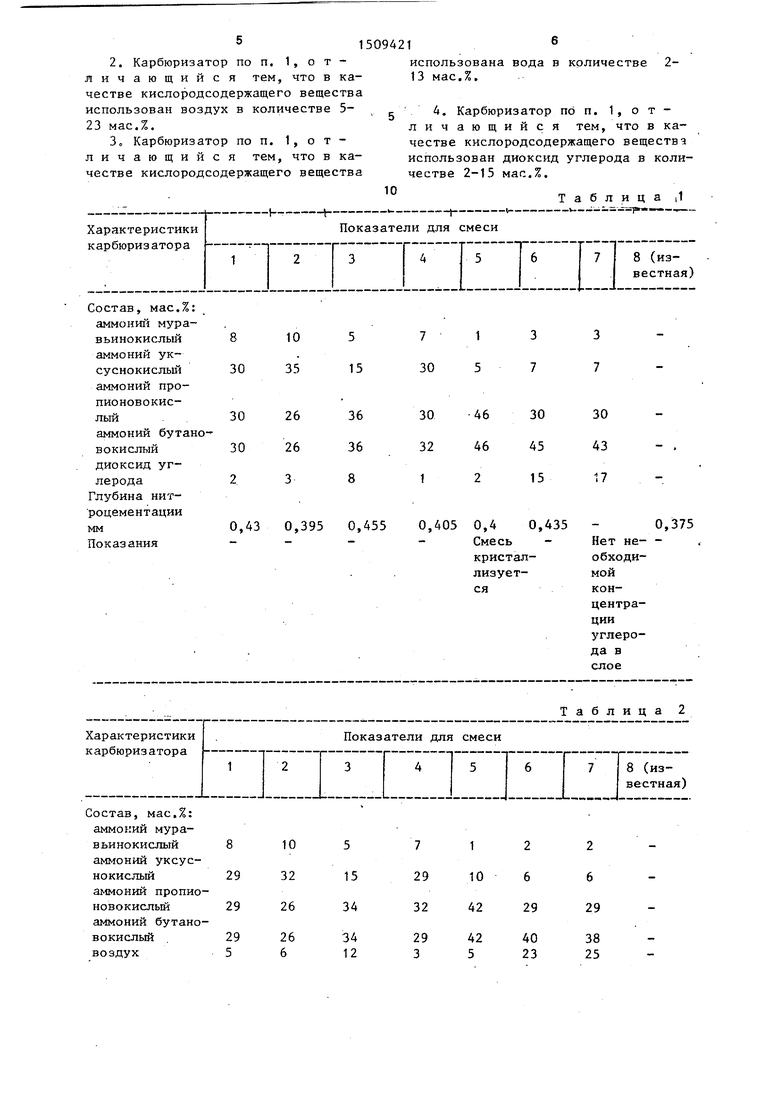

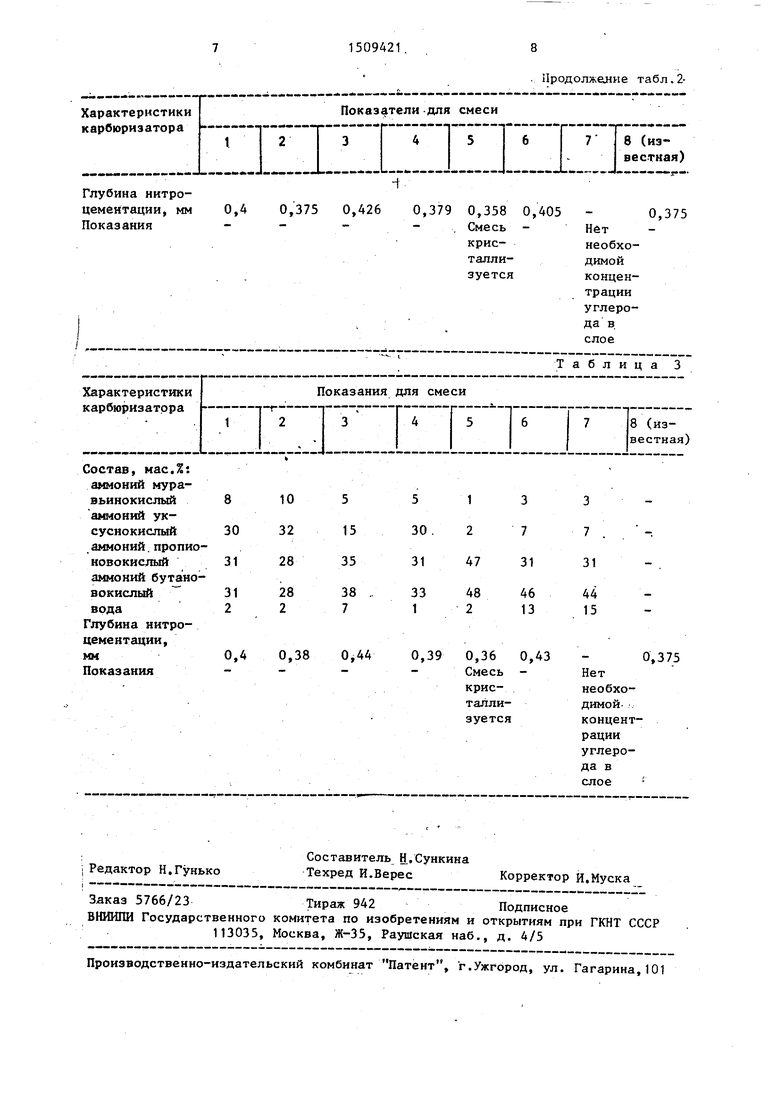

Пример. Эксперименты по нит- роцементации проводят в стенде, созданном на базе печи СШЦМ-6.12/9И1. В печь помещают образцы из стали 0,8 кг. После достижения 850 С в рабочее пространство печи через капельницу подают аммониевые соли органических кислот и воду. Расход диоксида углерода или воздуха регулируют по ротаметру. Время нитроцементации 3 ч Скорость нитроцементации оценивают по глубине нитроцементированного слоя на поверхности образцов, полученного за одно и тоже время при одинаковой температуре. Результаты исследований смесей различного состава приведены с табл. 1-3.

Как видно из табл, 1, наиболее оптимальная концентрация соответству

ю 5 0 5

0 c

о

0

5

ет составу смеси 3, где скорость процесса максимальна по отношению к другим экспериментам. Увеличениескорости процесса наблюдается также в составах 1, 6. При работе со смесями 2, 4, 5, 7 наблюдается снижение скорости процесса, обусловленное отклонением состава смесей от оптимального. В- процессе работы со смесью возникают трудности по вводу данной смеси в печное пространство в связи с частичной ее кристаллизацией. Это приводит к нарушению режима и снижению глубины нитроцементации.

В варианте со смесью 7 вообще не достигают требуемой концентрации углерода в слое в связи с тем, что из-за избыточного количества окислителя не удается, достичь требуемого углеродного потенциала. В варианте со смесью 4 снижение скорости процесса происходит, наоборот, из-за недостаточного количества окислителя, вследствие чего наблюдается частичное выделение сажи, что, очевидно, и является причиной снижения скорости процесса.

у

Таким образом, использование предлагаемого карбюризатора (смеси.1, 3, 6) позволяет повысить скорость нитроцементации на 15-20% по сравнению с известным.

Формула изобретения

1. Карбюризатор для газовой нитроцементации стальных изделий, содержащий органическое азотсодержащее вещество и кислородсодержащее вещество, отличающийся тем, г что, с целью интенсификации процесса нитроцементации, он в качестве азотсодержащего вещества содержит смесь аммониевых солей муравьиной, уксусной, пропионовой и бутановой кислот при следующем соотношении компонентов, мас.%:

Аммоний м уравьино- кислый2-8

Аммоний уксуснокислый6-30Аммоний пропионово- кислый 29-46 Аммоний бутаново- кислый 29-46 Кислородсодержащее вещество2-23

150

2. Карбюризатор по п. 1, о т - личающийся тем, что в качестве кислородсодержащего вещества использован воздух в количестве 5- 23 мас.%.

Зо Карбюризатор по п. 1, о т - личающийся тем, что в качестве кислородсодержащего вещества

6

использована вода в количестве 2- 13 мас.%.

А. Карбюризатор по п. 1, о т - личающийся тем, что в качестве кислородсодержащего вещества использован диоксид углерода в количестве 2-15 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Карбюризатор для газовой низкотемпературной нитроцементации стальных изделий | 1977 |

|

SU740863A1 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

| Состав для газовой нитроцементации стальных изделий | 1983 |

|

SU1142524A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2180017C1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| Карбюризатор для газовой нитроцементации | 1974 |

|

SU524859A1 |

| Состав для нитроцементации изделий | 1982 |

|

SU1047994A1 |

| Способ термической обработки деталей из сталей перлитного класса | 1988 |

|

SU1611951A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2014 |

|

RU2574943C1 |

| Карбюризатор для газовой нитроцементации стальных деталей | 1988 |

|

SU1507860A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке стальных изделий, и может быть использовано в машиностроении для нитроцементации деталей в электропечах с углеродсодержащими атмосферами, в частности в шахтных печах, предназначенных для использования жидких карбюризаторов. Целью изобретения является интенсификация процесса нитроцементации. Карбюризатор для газовой нитроцементации содержит 2-23 мас.% кислородсодержащего вещества, а в качестве органического азотсодержащего вещества - 2-8 мас.% аммония муравьинокислого, 6-30 мас.% аммония уксуснокислого, 29-46 мас.% аммония бутановокислого. В качестве кислородсодержащего вещества использованы 5-23 мас.% воздуха или 2-13 мас.% воды, или 2-15 мас.% диоксида углерода. Предлагаемый карбюризатор позволяет повысить скорость нитроцементации на 15-20%. 3 табл.

:

но

8 30

30 30 2

10 35

26 26 3

5 15

36 36 8

0,43 0,395 0,455

Состав, мас.%: аммоний муравьинокислый 8 10 5 7 1 2 2 аммоний уксуснокислый 29 32 15 29 10 6 6 аммоний пропионовокислый 29 26 34 32 42 29 29 аммоний бутановокислый . 29 26 34 29 42 40 38 воздух 5 6 12 3 5 23 25

10

Таблица |1

1

5

46 46 2

3

7

30 45 15

3

7

30

43 17

,405 0,4 0,435 Смесь - кристаллизуется

0,375 Нет не- - обходимойконцентрации

углерода в слое

Таблица 2

Глубина нитро- цементации, мм Показания

0,4 0,375 0,426

/ ..

о- -

8

30

31

31 2

10 32 28

28 2

5

15

35

38 7

0,4 0,38 0,44

. Продолжелие табл.2,379 0,358 0,405 Смесь - кристаллизуется

0,375

Нбт

необходимойконцентрацииуглерода в, слое

Таблица 3

.

9

1 2 47

48 2

3 7 31

46 13

3 7 31

44 15

0,36 0,43 Смесь - кристаллизуется

0,375

Нет

необходимой- . концентрацииуглерода в слое

| Лахтин Ю,М., Арзамасов Б.Н | |||

| Химико-термическая обработка металлов | |||

| - М.: Металлургия, 1985, с.135. |

Авторы

Даты

1989-09-23—Публикация

1987-12-30—Подача