Изобретение относится к металлургии, в частности к термической и химико-термической обработке деталей из легированных сталей перлитного класса

Целью изобретения является повышение износостойкости и уменьшение хрупкости при сохранении минимальной деформации.

Ц р и м е р 1. При изготовлении и обработке закаточных опорных шайб диаметром 80-120 мм и толщиной 3- .5 мм из стали ХЗГ нитроцементацию проводят в печах С1Щ-6.4/9И1 и ШП-10ВНЦ при регулировании углеродного потенциала атмосферы в пределах 1,1-1,2% путем изменения расхода карбюризатора в пределах 60- 75 кап/мин.

Для приготоаченпя смеси, содержащей равные капичества мопоэтанол- амина, кубового остатка этанола и лимоннр-кисл ого , берут моно- , этанолаьшн, кубовьп остаток регенерации технического этилового спирта, применяемый при подготовке изде-пий для испытаний, а таюке водньп- раствор лимонно-кис.лого аммония.

Шайбы диa eтpoм 81,5 мм из стали ХВГ после предварительного медне-- ния резьбовой части помещают связками по 4 шт., всего 12 связок на приспособлении в печь ССЩ и нитроце-. ментируют при 730°С в течение 180 мин, при расход.е карбюризатора 60 кап/мин. В выдержки повышают температуру до 780 С за 30 мин

СП

16

20

30

закаливают детали в подогретом до О-УО С веретенном масле.

Отпуск проводят в течение 3 ч ри 270°С с охлаждением на воздухе. После обработки.по предлагаемому ежиму в атмосфере пиролиза равных бъемов моноэтаноламина, кубового остатка регенерации этанола и аодного аствора лимонно-кислого аммония дифузионный слой имеет глубину 0,18 мм при содержании азота в слое 0,12%, углерода 1,15% и имеет более однородную структуру и состав в сравнении с известным режимом..J5

Практически исключено выкрапива- ние буртика, формообразующего элемента при закатке банок, характерное для всех известных режимов химико- термической .обработки стали ХВГ. Износостойкость и эффективное, время работы детали возрастает в 2,1 раза, деформация и поводка по плоскости и диаметру не превышают 15-20 мкм, что практически не требует проведения механической обработки деталей после нитродементации и з акалки, улучшаются условия удержания смазки, не наблюдается нарушение лакового покрытия крышек при закатке.

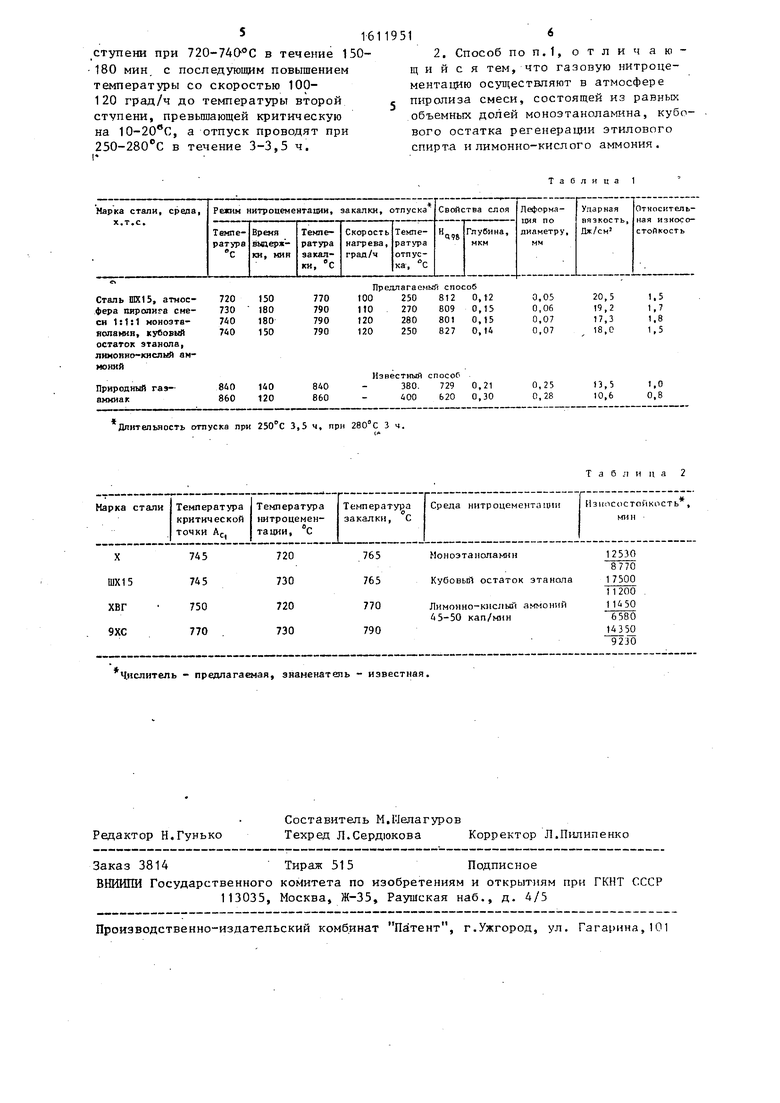

В табл. 1 приведены сравнительные свойства сталей перлитного класса при обработке по предлагаемому и известному способам.

Пример 2. Формообразующие матрицы, обжимки для деформации тонколистовых материалов при гибке, выколотке, вырубке изготовляют из сталей 9ХС, ХВГ, X, ШХ15 с суммой легирующих элементов не более 2,5% перлитного класса. Обработку ведут по предлагаемому способу. Вначале нит- роцементируют детали в межкритической области, затем повышают температуру со скоростью 120 град/ч на 20 С выше критической и закаливают в масле. Отпуск ведут при 270°С в течение 180 мин с охлаждением на воздухе.

Характеристики каждой из обработанных сталей приведены в табл. 2. .Пример 3. Корпуса нагнетательных клапанов из стали ХВГ обраба- тьюают по предлагаемому способу. Нагрев для закалки и нитроцементации . (Зсуществляют в печи СШОЛ-ВНЦ с канальной подачей в рабочее пространство печи из бачка, через игольчатый клапан 50-70 капель/мин состава,, содержащего равные моноэта- ноламина, кубового остатка этилового

35

40

0

30

5

1951

спирта и водного раствора лимоннокислого аммония. Для приготовления . состава берут 220 мл моноэтан.оламина 220 мл кубового остатка и 220 мл вод- ного насыщенного раствора аммония лимонно-кислого.

После прогрева садки до 720 Си вьдержки. в течение 150 мин повьш1ают температуру до 770°С со скоростью 110 град/ч и через 20 мин охлаждают

детали в масле при 50-70 С. Отпуск осуществляют при в течение 3 ч, перенося детали на отпуск теплыми.

В результате корпуса имеют минимальную 2-5 мкм поводку по наружному диаметру и нулевую поводку п.о рабочему каналу, что лучше, чем в известном способе обработки. Износостойкость корпусов 7370 ч при работе на тяжелом топливе в.условиях контактного абразивного износа„

Вследствие мягкой закалки из межкритической области практически исключено выкрашивание в зоне канавки и резкого перехода сечений, характерное для стандартизованных корпусов.

На поверхности деталей нет следов окисления, твердость равномерна по сечению диффузионного слоя, практически не требуется пийфования перед доводкой деталей

35Результаты испытаний показывают,

что инструмент, обработанный в окон- чательньш размер, требует только полирования поверхности и имеет минимальную деформацию, снижается

40 хрупкость по сравнению с известным способом, предусматриваюш;им нитроце- ментацию при 860-870°С, закалку и отпуск при 370°С. Эффективное время работы при динамических нагрузках

45 возрастает в 1,7-1,8 раза.

Формула изобретения

1. Способ термической обработки 50 деталей из сталей перлитного класса, преимущественно тонкостенных пере- менного сечения, включаюший газовую нитроцементацию в процессе нагрева под закалку, закалку и отпуск, о т - 55 л и ч .а ю щ и и с я тем, что, с повышения износостойкости и уменьшения хрупкости при сохранении минимальной деформации, нитроцемен- тацию проводят ступетато, на первой

51.6

ступени при 720-740 С в течение ISO- ISO мин. с последующим повышением температуры со скоростью 100- 120 град/ч до температуры второй ступени, превьшающей критическую на 10-20 С, а отпуск проводят при 250-280 С в течение 3-3,5 ч.

11951

2. Способ по п.1, отличающий с я тем, что газовую нитроце- ментацию осуп1;ествляют в атмосфере с пиролиза смеси, состоящей из равных объемных долей моноэтаноламина, кубового остатка регенерации этилового спирта илимонно-кислого аммония.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерного упрочнения тонколезвийного инструмента из быстрорежущей стали | 1989 |

|

SU1636460A1 |

| Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей | 1989 |

|

SU1661226A1 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

| Способ обработки пресс-форм под давлением из штамповых сталей | 1990 |

|

SU1786184A1 |

| Способ химико-термической обработки режущего инструмента | 1989 |

|

SU1663045A1 |

| Состав электролита для нитроцементации стальных изделий в электролитной плазме | 1988 |

|

SU1650767A1 |

| Способ изготовления изделий из высокохромистой стали | 1983 |

|

SU1165717A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| Карбюризатор для газовой нитроцементации стальных деталей | 1988 |

|

SU1507860A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

Изобретение относится к металлургии, в частности к термической и химико-термической обработке деталей из легированных сталей перлитного класса. Целью изобретения является повышение износостойкости и уменьшение хрупкости при сохранении минимальной деформации. Тонкостенные детали переменного сечения подвергают нитроцементации в атмосфере пиролиза смеси, состоящей из равных объемных долей моноэтаноламина, кубового остатка регенерации этилового спирта и лимоннокислого аммония. Нитроцементацию проводят сначала при 720-740°С в течение 150-180 мин, а затем повышают температуру со скоростью 100-120 град/ч до температуры, превышающую критическую на 10-20°С, после чего детали закаливают и подвергают отпуску при 250-280°С в течение 3-3,5 ч. 1 з.п.ф-лы, 2 табл.

Предлагаемый способ 100250 812 0,12

110270 В09 0,15

120280 801 0,15

120250 827 0,14

Известный спосоС 840-380.

860-400

длительность отпуска лри 250°С 3,5 ч, при 280°С 3 ч.

Числитель - предлагаемая, знаменатель - известная.

Таблица 1

20,5 19,2 17,3 18,0

1,7 1.8 1,5

Т а б ;i н ц а 2

| Геллер Ю.А | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения бумажной массы из стеблей хлопчатника | 1912 |

|

SU506A1 |

| МИТОМ, 1981, № 11, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-12-07—Публикация

1988-06-17—Подача