Изобретение касается струйной пневмоавтоматики и может быть использовано для измерения температуры резания при обработке как металлических, так и неметаллических материалов.

Целью изобретения является повышение точности измерения за счет устранения влияния износа инструмента.

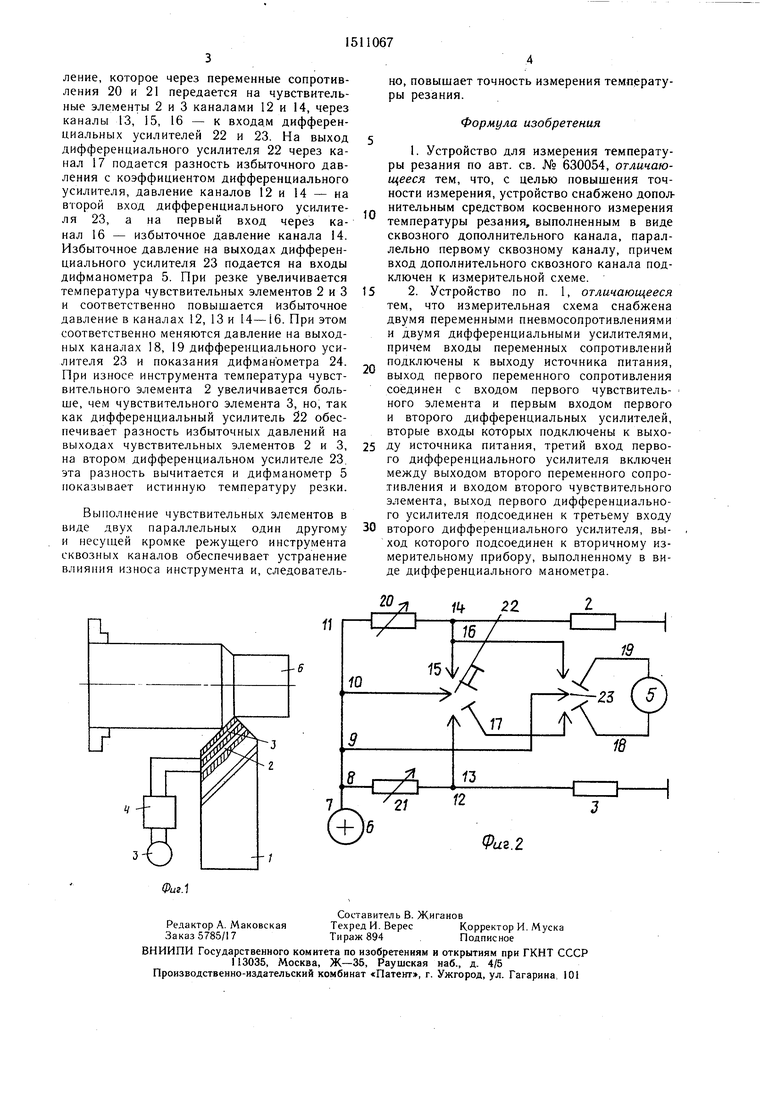

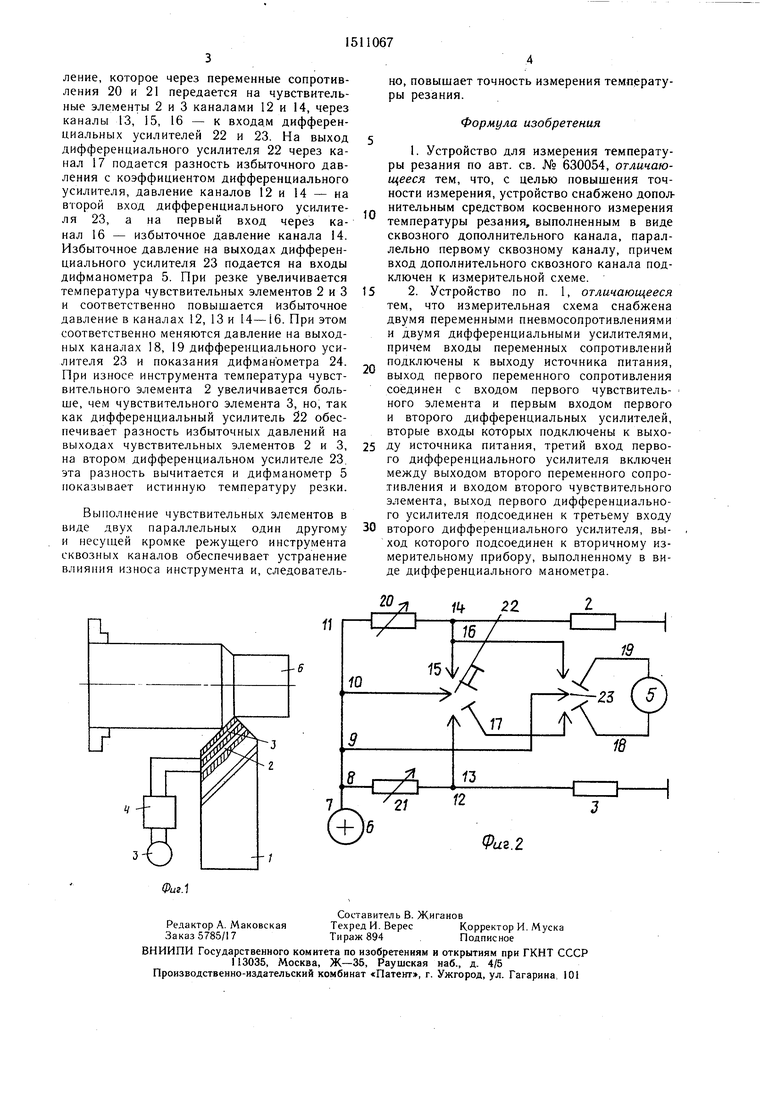

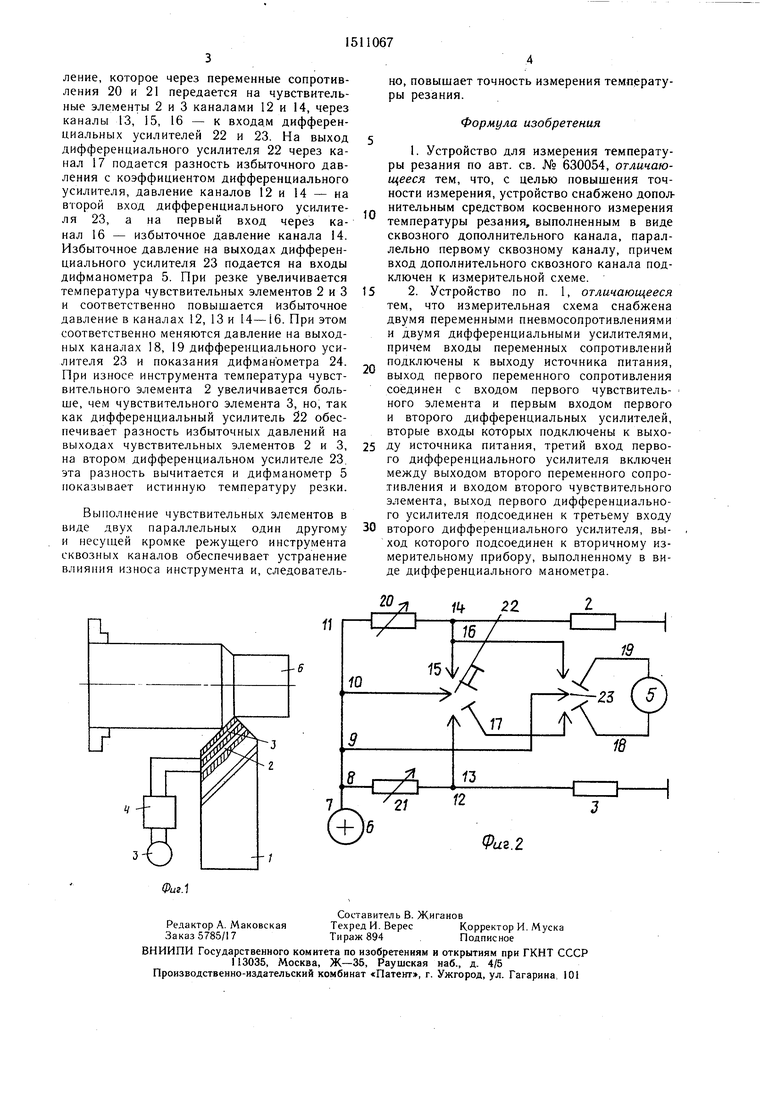

На фиг. 1 показана схема устройства для измерения температуры резания; на фиг. 2 - измерительная схема.

На режущем инструменте 1 (фиг. 1) по возможности ближе к зоне резания выполнены два параллельных одно другому и несущей кромке режущего инструмента сквозных отверстия канала 2, 3 для прохода воздуха, являющихся чувствительными элементами. Входы каналов подключены к измерительной схеме 4, на выходе которой включен вторичный измерительный прибор(дифма- нометр)5.

Измерительная схема 4 содержит источник 6 питания, соединенный с каналами 7- 19, п-еременные пневмосопротивления 20, 21, дифференциальные пневмоусилители 22, 23,

дифманометр 5, чувствительные элементы 2. 3. Выход источника 6 питания каналом 7 соединен с входами переменных сопротивлений 20, 21 и дифференциальных усилителей 22, 23 (соответственно каналами 8, 10, 11 и 9-11). Выход переменного сопротивления 21 каналом 13 соединен с первым входом дифференциального усилителя 22 и каналом 12 - с входом чувствительного элемента 3. Выход переменного сопротивления соединен каналом 15 с вторым входом дифференциального усилителя 22, каналом 16 - с вторым входом дифференциального усилителя 23 и каналом 14 - с входом чувствительного элемента 2. Выход дифференциального усилителя 22 каналом 17 соединен с первым входом дифференциального усилителя 23, выходы которого каналами 18 и 19 соединены с входами прибора 5, выполненного в виде дифференциального манометра.

Измерительная схема работает следующим образом.

При подключении источника 6 питания в каналах 7-1 1 появляется избыточное давсл

а

тч:

ление, которое через переменные сопротивления 20 и 21 передается на чувствительные элементы 2 и 3 каналами 12 и 14, через каналы 13, 15, 16 - к входам дифференциальных усилителей 22 и 23. На выход дифференциального усилителя 22 через канал 17 подается разность избыточного давления с коэффициентом дифференциального усилителя, давление каналов 12 и 14 - на второй вход дифференциального усилителя 23, а на первый вход через канал 16 - избыточное давление канала 14. Избыточное давление на выходах дифференциального усилителя 23 подается на входы дифманометра 5. При резке увеличивается температура чувствительных элементов 2 и 3 и соответственно повышается избыточное давление в каналах 12, 13 и 14-16. При этом соответственно меняются давление на выходных каналах 18, 19 дифференциального усилителя 23 и показания дифманометра 24. При износе инструмента температура чувствительного элемента 2 увеличивается больше, чем чувствительного элемента 3, но, так как дифференциальный усилитель 22 обеспечивает разность избыточных давлений на выходах чувствительных элементов 2 и 3, на втором дифференциальном усилителе 23. эта разность вычитается и дифманометр 5 показывает истинную температуру резки.

Выполнение чувствительных элементов в виде двух параллельных один другому и несущей кромке режушего инструмента сквозных каналов обеспечивает устранение влияния износа инструмента и, следователь

но, повышает точность измерения температуры резания.

Формула изобретения

1.Устройство для измерения температуры резания по авт. св. № 630054, отличающееся тем, что, с целью повышения точности измерения, устройство снабжено дополнительным средством косвенного измерения температуры резания, выполненным в виде сквозного дополнительного канала, параллельно первому сквозному каналу, причем вход дополнительного сквозного канала подключен к измерительной схеме.

2.Устройство по п. 1, отличающееся тем, что измерительная схема снабжена двумя переменными пневмосопротивлениями и двумя дифференциальными усилителями, причем входы переменных сопротивлений подключены к выходу источника питания, выход первого переменного сопротивления соединен с входом первого чувствительного элемента и первым входом первого и второго дифференциальных усилителей, вторые входы которых подключены к выхоДУ источника питания, третий вход первого дифференциального усилителя включен между выходом второго переменного сопротивления и входом второго чувствительного элемента, выход первого дифференциального усилителя подсоединен к третьему входу

второго дифференциального усилителя, выход которого подсоединен к вторичному измерительному прибору, выполненному в виде дифференциального манометра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматическое устройство для измерения температуры | 1980 |

|

SU901840A2 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2000 |

|

RU2189569C2 |

| Пневматическое устройство для измерения температуры | 1977 |

|

SU678333A1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ МИКРОКЛИМАТА (ВАРИАНТЫ) | 2000 |

|

RU2184355C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ В ПРОЦЕССЕ БУРЕНИЯ | 2003 |

|

RU2251617C2 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Способ определения плотности жидкости | 1986 |

|

SU1434330A1 |

| Устройство для определения скорости и объема выделяющихся газов | 1980 |

|

SU932404A1 |

| Устройство для исследования процесса резания | 1983 |

|

SU1249393A1 |

Изобретение относится к струйной пневмоавтоматике и может быть использовано для измерения температуры резания при обработке как металлических, так и неметаллических материалов. Целью изобретения является повышение точности измерения за счет устранения влияния износа инструмента. В процессе резания повышение температуры вызывает повышение избыточного давления чувствительных элементов и соответственно изменение давления на выходе дифференциального усилителя, соединенного с дифманометром. При износе инструмента изменение давления, вызванное этим износом, учитывается на первом усилителе и вычитается на втором. Таким образом, износ инструмента не оказывает влияния на результат измерения. 1 з.п. ф-лы, 2 ил.

Фиг.2

| Устройство для измерения температуры резания | 1976 |

|

SU630054A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-30—Публикация

1987-12-22—Подача