Изобетение относится к станкостроению и может быть использовано при изготовлении зубчатых колес с повышенными требованиями к качеству и является дополнительным к авт. св. № 1342711.

Целью изобретения является повышение точности толщины зуба и шага путем коррекции положения шлифовального круга относительно впадины зубчатого изделия в зависимости от диаметра шлифовального круга.

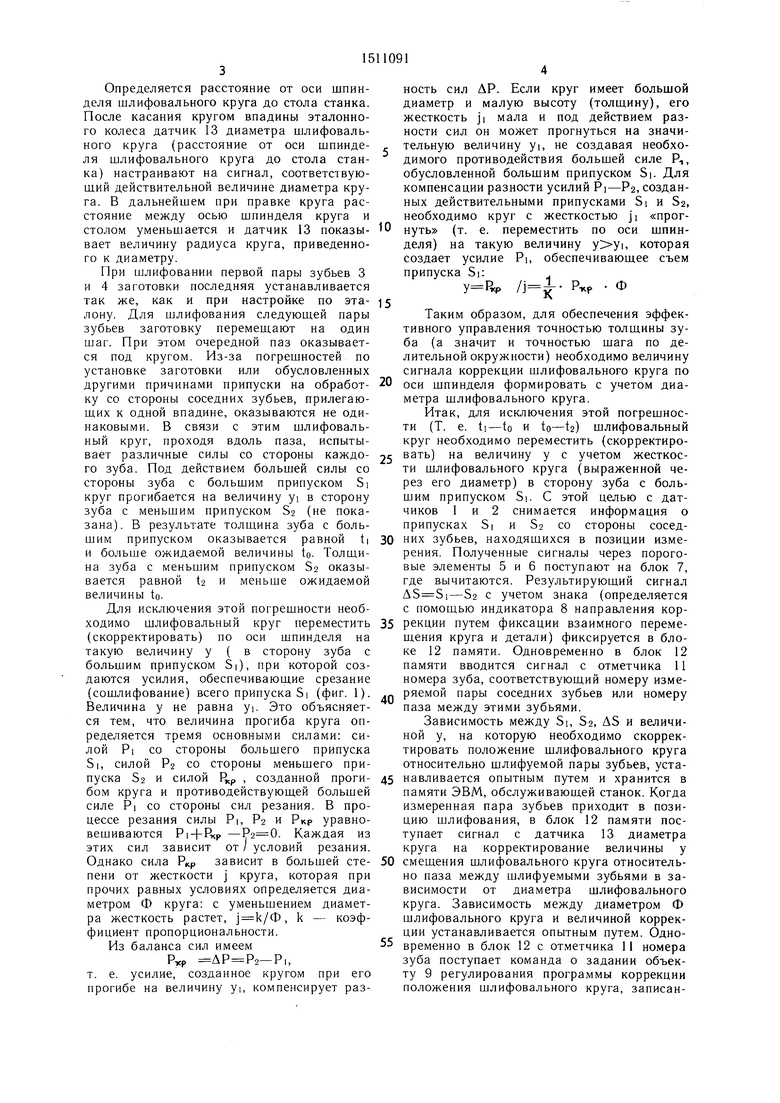

На чертеже изображена блок-схема устройства.

Устройство содержит датчики 1 и 2 припуска, щупы которых подводятся к смежным сторонам соседних зубьев 3 и 4 шлифуемой заготовки, а выходы датчиков 1 и 2 подключены к первым входам пороговых элементов 5 и 6. Устройство также содержит блок 7 вычитания, индикатор 8 направления коррекции. Выходы пороговых элементов 5 и 6 подключены к первому и второму входам объекта 9 регулирования и к входам вычитателя - блока 7. Входы пороговых элементов связаны с задатчиком 10 опорного уровня. Отметчик 11 номера зуба соединен с блоком 12 памяти, выход которого соединен с третьим входом объекта 9 регулирования. Датчик 13 диаметра шлифовального круга входом соединен с объектом 9 регулирования, а выходом - с б-током 12 памяти.

Устройство работает следующим образом.

На станок вместо заготовки устанавливают эталонное изделие. Датчики 1 и 2 припуска подводят к смежным сторонам соседних зубьев 3 и 4 и путем регулирования задатчика 10 опорных уровней и датчиков 1 и 2 припуска устанавливают нулевой сигнал на выходе блока 7 вычитания. По эталонному зубчатому изделию осущетвляют настройку относительно положения шлифовального круга и паза между зубьями 3 и 4. Одновременно осуществляют настройку датчика 13, с помощью которого измеряется диаметр щлифовального круга. Реально диаметр круга измеряется так.

(Л

ел

со

го

1511091

34

Определяется расстояние от оси шпин-ность сил ЛР. Если круг имеет большой деля шлифовального круга до стола станка.диаметр и малую высоту (толщину), его После касания кругом впадины эталонно-жесткость ji мала и под действием раз- го колеса датчик 13 диаметра шлифоваль-ности сил он может прогнуться на значи- ного круга (расстояние от оси шпинде- тельную величину уь не создавая необхо- ля шлифовального круга до стола стан-димого противодействия большей силе Р,, ка) настраивают на сигнал, соответствую-обусловленной большим припуском Si. Для щий действительной величине диаметра кру-компенсации разности усилий Pj-Р2,создан- га. В дальнейшем при правке круга рас-ных действительными припусками Si и S2, стояние между осью шпинделя круга инеобходимо круг с жесткостью ji «прог- столом уменьшается и датчик 13 показы- 0 нуть (т. е. переместить по оси шпин- вает величину радиуса круга, приведенно-деля) на такую величину , которая го к диаметру.создает усилие PI, обеспечивающее съем

При шлифовании первой пары зубьев 3припуска Si:

и 4 заготовки последняя устанавливаетсяУ 1гр

так же, как и при настройке по эта- 5

лону. Для шлифования следуюш.ей парыТаким образом, для обеспечения эффек- зубьев заготовку перемещают на одинтивного управления точностью толщины зу- шаг. При этом очередной паз оказывает-ба (а значит и точностью шага по де- ся под кругом. Из-за погрешностей полительной окружности) необходимо величину установке заготовки или обусловленныхсигнала коррекции шлифовального круга по другими причинами припуски на обработ-20 оси шпинделя формировать с учетом диа- ку со стороны соседних зубьев, прилегаю-метра шлифовального круга, щих к одной впадине, оказываются не оди-Итак, для исключения этой погрешнос- наковыми. В связи с этим шлифоваль-ти (Т. е. ti-to и to-12) шлифовальный ный круг, проходя вдоль паза, испыты-круг необходимо переместить (скорректиро- вает различные силы со стороны каждо-25 взть) на величину у с учетом жесткое- го зуба. Под действием большей силы соти шлифовального круга (выраженной че- стороны зуба с большим припуском Siрез его диаметр) в сторону зуба с боль- круг прогибается на величину yi в сторонушим припуском Si. С этой целью с дат- зуба с меньшим припуском S2 (не пока-чиков 1 и 2 снимается информация о зана). В результате толщина зуба с боль-припусках Si и S2 со стороны сосед- шим припуском оказывается равной ti30 них зубьев, находящихся в позиции изме- и больше ожидаемой величины to. Толщи-рения. Полученные сигналы через порого- на зуба с меньшим припуском Sz оказы-вые элементы 5 и 6 поступают на блок 7, вается равной t2 и меньше ожидаемойгде вычитаются. Результирующий сигнал величины to.AS SI-S2 с учетом знака (определяется

Для исключения этой погрещности необ-с номощью индикатора 8 направления корходимо шлифовальный круг переместить35 рекции путем фиксации взаимного переме(скорректировать) по оси шпинделя нащения круга и детали) фиксируется в блотакую величину у ( в сторону зуба ске 12 памяти. Одновременно в блок 12

большим припуском Si), при которой соз-памяти вводится сигнал с отметчика 11

даются усилия, обеспечивающ,ие срезаниеномера зуба, соответствующий номеру изме(сошлифование) всего припуска Si (фиг. 1)..„ ряемой пары соседних зубьев или номеру

Величина у не равна уь Это объясняет-паза между этими зубьями,

ся тем, что величина прогиба круга оп-Зависимость между Si, S2, AS и величиределяется тремя основными силами: си-ной у, на которую необходимо скорреклой PI со стороны большего припускатировать положение шлифовального круга

Si, силой Р2 со стороны меньшего при-относительно шлифуемой пары зубьев, устапуска S2 и силой , созданной проги-45 навливается опытным путем и хранится в

бом круга и противодействующей большейпамяти ЭВМ, обслуживающей станок. Когда

силе PI со стороны сил резания. В про-измеренная пара зубьев приходит в позицессе резания силы P|, Р2 и Ркр уравно-цию шлифования, в блок 12 памяти посвешиваются Pi-|-R p . Каждая изтупает сигнал с датчика 13 диаметра

этих сил зависит от/ условий резания.круга на корректирование величины у

Однако сила Ркр зависит в большей сте-50 смещения шлифовального круга относительпени от жесткости j круга, которая прино паза между шлифуемыми зубьями в запрочих равных условиях определяется диа-висимости от диаметра шлифовального

метром Ф круга: с уменьшением диамет-круга. Зависимость между диаметром Ф

ра жесткость растет, k/Ф, k - коэф-шлифовального круга и величиной коррекфициент пропорциональности.ции устанавливается опытным путем. ОдноИз баланса сил имеем5 временно в блок 12 с отметчика 11 номера

Ругр ЛР Р2-Р|,зуба поступает команда о задании объект. е. усилие, созданное кругом при еготу 9 регулирования программы коррекции

прогибе на величину уь компенсирует раз-положения шлифовального круга, записанной в блоке 12 памяти при измерении параметров этой пары зубьев, когда она находилась в позиции измерения (и теперь уже скорректированной по величине диаметра шлифовального круга). Шлифовальный шпиндель перемеш,ается вдоль оси на величину у, соответствующую разности Д5 припусков Si и $2 и с учетом диаметра шлифовального круга.

Испытания устройства проводились при шлифовании шестерни тяового узла локомотива на станке 5А868. Измерение шага шестерни по всем зубьям до и после термообработки показало, что перед шлифованием все зубья имеют различные припуски на обработку. На оправке устанавливалась шестерня-заготовка. Шлифовальный круг подводился к впадине до равномерного касания (до равномерной искры) по смежным сторонам соседни.х зубьев. Затем круг выводился из позиции резания и опускался на величину, соответствующую резанию при черновой обработке. После этого измерялась величина припуска на обработку с обеих смежных сторон соседних зубьев. Далее круг перемещался по оси шпинделя на величину, имитирующую различные отклонения припусУ

Смещение шпинде/1Я -г ша(ро6а/ ьнозА круга.

ш/1ифо8а/1ь ный круз

Ъй отоВка,

ков на сторонах зубьев, подлежаших обработке от 0,02 до 0,1 мм. После такой настройки включалась продольная подача на один проход. Так получены данные

о связи величины - So с величиной смещения шпинделя шлифовального круга, необходимого при формировании управляющего сигнала для исключения погрещ- ности AS.

Эта же операция повторялась для трех диаметров одного и того же шлифовального круга при обработке одной заготовки. Так получены данные и связи диаметра Ф круга с величиной осевого смешения шпинделя шлифовального круга,

необходимого для коррекции управляющего сигнала.

Формула изобретения

Устройство для автоматического управ- ления зубошлифовальным станком по авт. св. № 1342711, отличающееся тем, что, с целью повышения точности, устройство дополнительно снабжено датчиком диаметра шлифовального круга, вход которого соединен с- объектом регулирования, а выход - с блоком памяти.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления зубошлифовальным станком | 1986 |

|

SU1342711A1 |

| Способ шлифования зубчатых изделий профильным кругом | 1985 |

|

SU1502236A1 |

| Устройство для автоматического управления зубошлифовальным станком | 1977 |

|

SU738851A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ПЕРЕГРУЗОК, ВОЗНИКАЮЩИХ В ПРОЦЕССЕ ШЛИФОВАНИЯ НА ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | 1994 |

|

RU2106235C1 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| Резьбошлифовальный станок Ткачика | 1990 |

|

SU1754358A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147976C1 |

| Способ шлифования зубьев цилиндрических зубчатых колес | 1991 |

|

SU1808532A1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ПРЕРЫВИСТОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2228822C1 |

Изобретение относится к станкостроению и может быть использовано при изготовлении зубчатых колес с повышенными требованиями к качеству. Цель изобретения - повышение точности толщины зуба и шага путем коррекции положения шлифовального круга относительно впадины зубчатого изделия в зависимости от диаметра шлифовального круга. Устройство содержит в схеме управления датчик диаметра круга, который формирует сигнал коррекции в соотвествии с характеристикой жесткости круга. 1 ил.

| Устройство для автоматического управления зубошлифовальным станком | 1986 |

|

SU1342711A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-09-30—Публикация

1987-11-17—Подача