Изобретение относится к машиностроению и может быть использовано при изготовлении зубчатых изделий (зубчатых колес, зубчатых муфт, шлицевых изделий и т. п.) профильным кру1Юм.

Цель изобретения - повышение точности изготовления зубчатых изделий (по толщине зуба и шагу) путем коррекции положения шлифовального круга вдоль оси на величину определяемую с учетом состояния системы СПИД.

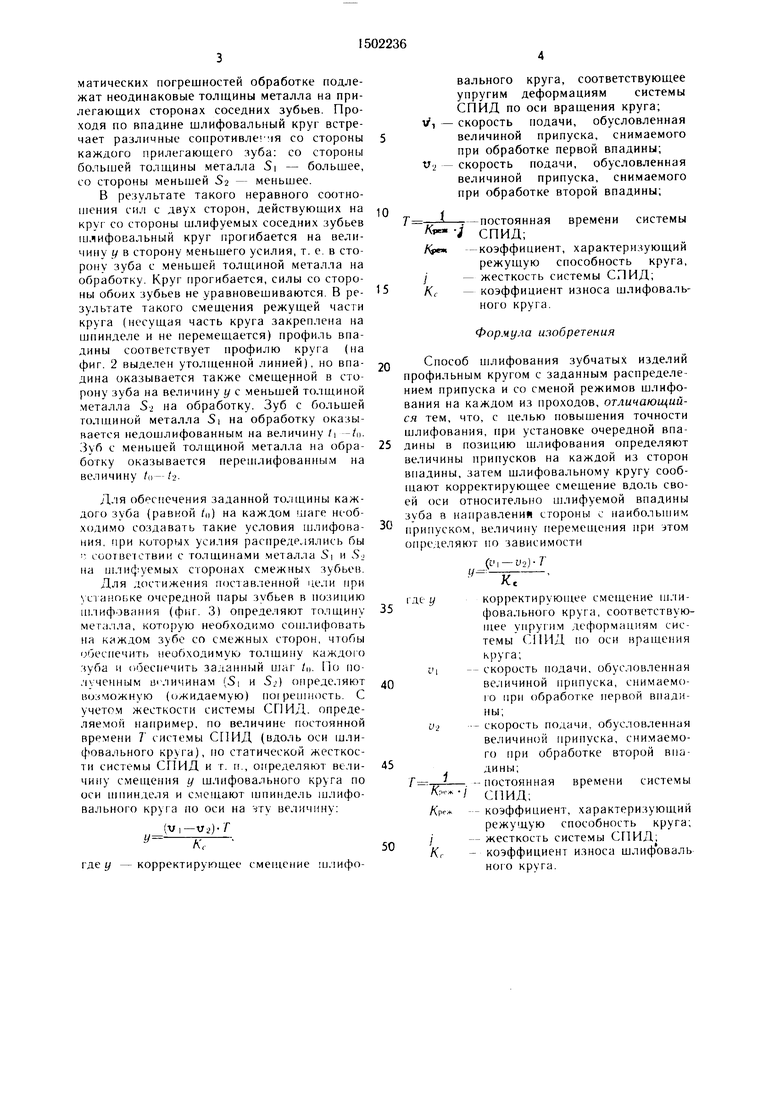

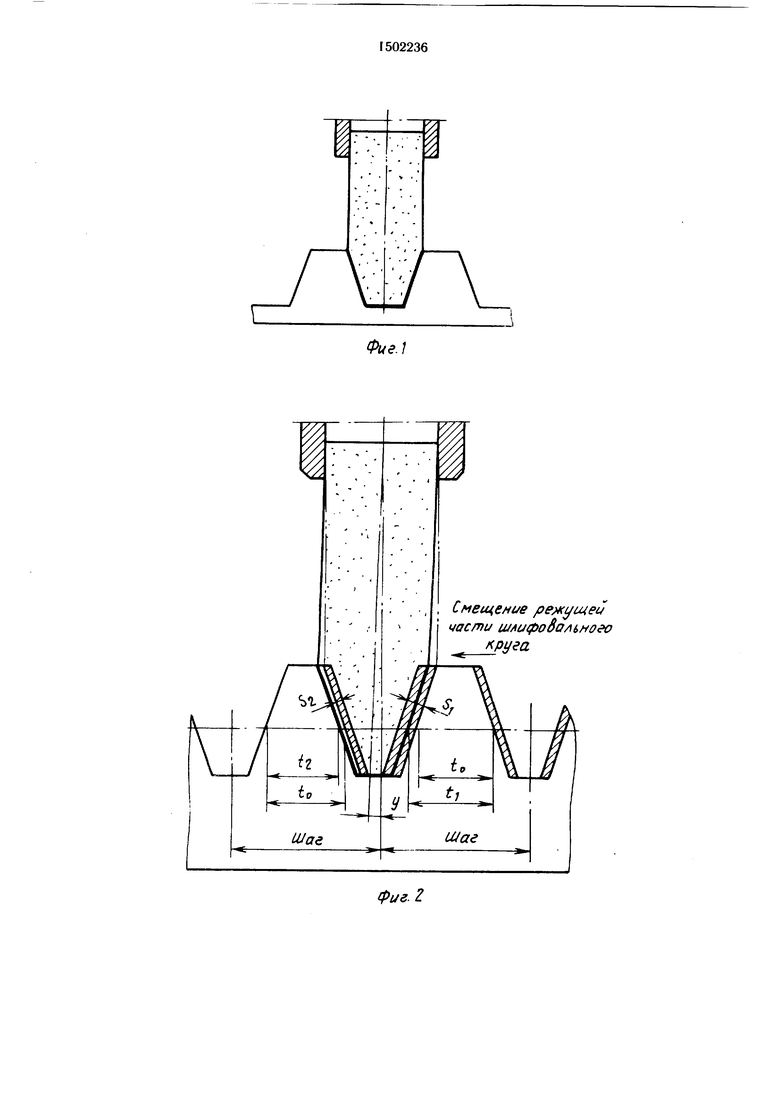

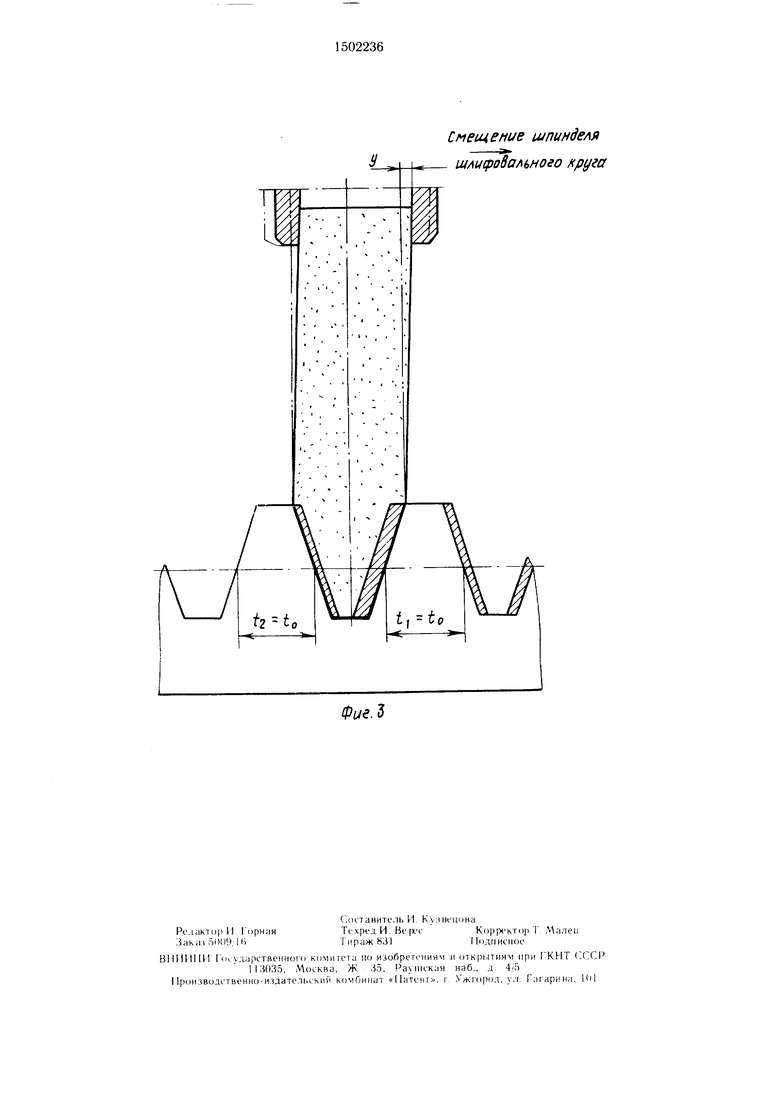

На фиг. 1 приведена схема настройки шлифовального станка на операции шлифования первого паза на проход; на фиг. 2 - схема положения шлифовального круга относительно зубчатого изделия при шлифовании прилегающих сторон зубьев во втором, третьем, ..., «-м пазу с неодинаковой вели чиной припуска на обработку; на фиг. 3 - схема настройки, поясняющая процесс щлифования изделия, с учетом коррекции положения шлифовального круга.

При шлифовании прилегающих сторон соседних зубьев шлифовальный круг вводится в паз между зубьями (фиг. 1). При шлифовании первой пары зубьев изделие устанавливается так, чтобы шлифовальный круг касался обоих соседних зубьев. Затем шлифование осуществляется так, что с прилегающих сторон ка.ждого зуба сошлифо- вывается одинаковый припуск. При шлифовании одинаковых толщин металла на обработку создаются одинаковые силы на шлифовальный круг со стороны обоих зубьев и круг остается в положении, какое ему было задано при настройке.

Для шлифования следующей пары зубьев зубчатое изделие перемещают на один шаг /п. При этом очередной паз оказывается под кругом. В силу технологических или кинесл

о

IsD 1C

оо

О)

магических погрешностей обработке подлежат неодинаковые толщины металла на прилегающих сторонах соседних зубьев. Проходя по впадине шлифовальный круг встречает различные сопротивления со стороны каждого прилегающего зуба: со стороны большей толщины металла Si - большее, со стороны меныпей 82 - меньшее.

В результате такого неравного соотношения сил с двух сторон, действующих на круг со стороны шлифуемых соседних зубьев и.чифовальный круг прогибается на величину у в сторону меньшего усилия, т. е. в сторону зуба с меньшей толщиной металла на обработку. Круг прогибается, силы со стороны обоих зубьев не уравновешиваются. В ре- зультате такого смещения режущей части круга (несущая часть круга закреплена на шпинделе и не перемешается) профиль впадины соответствует профилю круга (на фиг. 2 выделен утолщенной линией), но впа- дина оказывается также смеще 1ной в сторону зуба на величину у с меньшей толщиной металла S- на обработку. Зуб с большей толщиной металла Si на обработку оказывается недошлифованным на величину t -tn. Зуб с меньшей толщиной металла на обра- ботку оказывается перешлифованным на величину /(I-/2.

Для обеспечения заданной толщины каждого зуба (равной i) на каждом шаге необходимо создавать такие условия шлифова- ния. при которых усилия распределялись бы -. соответствии с толщинами металла S| и ..S на 1ллифуемых сторонах смежных зубьев.

Для достижения . тославленной ne. iH при ycratiOEiKe очередной пары зубьев в позицию 1плиф.звания (фиг. 3) определяют толщину металла, которую необходимо соп1лифовать на каждом зубе со смежных сторон, чтобы обеспечить необходимую толшину каждого зуба и обеспечить заданный njar /ц. По полученным Бгличинам (Si и 5) определяют возможную (ожидаемую) not реипюсть. С учетом жесткости системы СПИД, определяемой наг1ример, по величине постоянной времени Т системы СПИД (вдоль оси шлифовального круга), по статической жесткости системы СПИД и г. и., определяют вели- чину смещения у шлифовального круга пооси шпинделя и с.менхают шпиндель шлифовального круга по оси на чту величину:

(V|-U2)-/

где у -корректирующее смещение шлифо

вального круга, соответствующее упругим деформациям системы СПИД по оси вращения круга;

скорость подачи, обусловленная величиной припуска, снимаемого при обработке первой впадины;

скорость подачи, обусловленная величиной припуска, снимаемого при обработке второй впадины;

/времени системы

Т гг -г-постоянная

J СПИД;

-коэффициент, характеризующий режущую способность круга,

i- жесткость системы СПИД;

/(г - коэффициент износа шлифовального круга.

Формула изобретения

Способ шлифования зубчатых изделий профильным кругом с заданным распределением припуска и со сменой режимов шлифования на каждом из проходов, отличающийся тем, что, с целью повышения точности шлифования, при установке очередной впадины в позицию шлифования определяют величины припусков на каждой из сторон впадины, затем шлифовальному кругу сообщают корректирующее смещение вдоль своей оси относительно шлифуемой впадины зуба в направлении стороны с наибольц им припуском, величину перемещения при этом определяют по зависимости

(Ч|-У2)-7

.(.

Кс

е у

1

/С...

Л ре /

К,кор|)ектирующее сменхение шлифовального круга, соответствующее упругим деформациям системы СПИД по оси вращения круга;

-скорость подачи, обусловленная величиной припуска, снимаемо- 1О при обработке первой впади- н ы;

- скорость подачи, обусловленная величиной припуска, снимаемого 1ри обработке второй впадины;

- --постоянная времени системы СПИД;

-- коэффициент, характеризующий режущую способность круга;

-жесткость системы СПИД;

- коэффициент износа шлифоваль ног О круга.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления зубошлифовальным станком | 1987 |

|

SU1511091A2 |

| Устройство для автоматического управления зубошлифовальным станком | 1986 |

|

SU1342711A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ПЕРЕГРУЗОК, ВОЗНИКАЮЩИХ В ПРОЦЕССЕ ШЛИФОВАНИЯ НА ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | 1994 |

|

RU2106235C1 |

| Способ шлифования | 1990 |

|

SU1830334A1 |

| Резьбошлифовальный станок Ткачика | 1990 |

|

SU1754358A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| Способ обработки зубчатых колес | 1978 |

|

SU1105285A1 |

| Способ шлифования | 1980 |

|

SU948626A1 |

| Способ шлифования зубчатых колес | 1988 |

|

SU1611610A1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении зубчатых изделий (зубчатых колес, зубчатых муфт, шлицевых изделий и т.п.) профильным кругом. Цель изобретения - повышение точности (по толщине зуба и шагу) путем коррекции положения шлифовального круга. Для обеспечения заданной толщины каждого зуба, равной T0, на каждом шаге необходимо создавать такие условия шлифования, при которых усилия распределялись бы в соответствии с толщинами металла S1 и S2 на шлифуемых сторонах смежных зубьв. При установке очередной пары зубьев в позицию шлифования определяют толщину металла, которую необходимо сошлифовать на каждом зубе со смежных сторон, чтобы обеспечить необходимую толщину каждого зуба и обеспечить заданный шаг T0. По полученным величинам S1 и S2 определяют возможную (ожидаемую) погрешность. С учетом жесткости системы СПИД, определяемой, например, по величине постоянной времени Т системы СПИД (вдоль оси шлифовального круга), по статической жесткости системы СПИД и т.п., расчитывают величину смещения у шлифовального круга по оси шпинделя, исходя из приведенного соотношения, и смещают шпиндель шлифовального круга по оси на эту величину. 3 ил.

. I, Смеи4енив pe yu4eu . I i шлифово/ 1,но круеа

фиг. Z

Фие. З

Смейте we шпинделя iUAuq)oSa/(,Hoeo /(руга

| Сильвестров Б | |||

| Н | |||

| Зубошлифовальные работы | |||

| - М.; Высшая школа, I985, с | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

Авторы

Даты

1989-08-23—Публикация

1985-11-04—Подача