31512686

на смежных участках по ширине сита 2. Внутри слоя М происходит дополнительное движение частиц М за счет разности давлений внутри слоя М на его смежных участках, имеющих разные высоты. Для регулировки длины птбой ков устраняют фиксацию С 6 к 7 на ПБ 4, перемещают их относительно ПБ 4 в нужном направлении и вновь фиксируют. Т з.л. ф-лы, 14 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грохот | 1986 |

|

SU1328000A1 |

| Виброгрохот | 1989 |

|

SU1651993A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ ДЛЯ СОРТИРОВКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2011 |

|

RU2484905C2 |

| ГРОХОТ ИНЕРЦИОННЫЙ С ОДНИМ ВАЛОМ | 2021 |

|

RU2788948C1 |

| Вибрационный грохот | 1989 |

|

SU1645034A1 |

| Колосниковый грохот | 1991 |

|

SU1808421A1 |

| Устройство для разделения сыпучих материалов | 1990 |

|

SU1777972A1 |

| Конусный грохот | 1990 |

|

SU1777971A1 |

| Грохот | 1983 |

|

SU1134244A1 |

| Грохот | 1988 |

|

SU1577881A1 |

Изобретение относится к механическому оборудованию для шихтоподготовки на металлургических и коксохимических предприятиях. Цель - улучшение качества разделения сыпучих материалов (М) за счет дополнительного разрыхления слоя обрабатываемого М и увеличения времени пребывания М на сите 2, закрепленном на расположенном наклонно коробе 1 с бортовиками. Над ситом 2 друг за другом параллельными рядами расположены отбойники, каждый из которых выполнен в виде отдельных секций (С) 6 и 7 из эластичного М трапециевидной формы. Одним концом С 6 и 7 закреплены на поперечных балках (ПБ) 4 короба с зазором относительно друг друга. Смежные С 6 и 7 каждого ряда закреплены на ПБ 4 поочередно большим и меньшим основаниями. При этом за каждой С 6 одного ряда, закрепленной большим основанием, в последующем ряду расположена С 7, закрепленная меньшим основанием. Установлены С 6 и 7 с возможностью регулирования зазора между ними и вертикального перемещения. Под воздействием отбойников, выполненных из отдельных С 6 и 7 трапециевидной формы, периодически меняется высота слоя обрабатываемого М между смежными С на смежных участках по ширине сита 2. Внутри слоя М происходит дополнительное движение частиц М за счет разности давлений внутри слоя М на его смежных участках, имеющих разные высоты. Для регулировки длины отбойников устраняют фиксацию С 6 и 7 на ПБ 4, перемещают их относительно ПБ 4 в нужном направлении и вновь фиксируют. 1 з.п.ф-лы, 14 ил.

Изобретение относится к механическому оборудованию для шихтоподготовк на металлургических и коксохимических предприятиях и может быть использовано иа предприятиях черной и цветной металлургии и на коксохимических предприятиях для операции сортировки сьшучих материалов с большим механическим сцеплением между частицами на фракции по размерам частиц.

Целью изобретения является улучшение качества разделения сыпучих материалов за счет дополнительного разрыхления сл оя обрабатываемого материала и увеличения времени пребывания материала на сите.

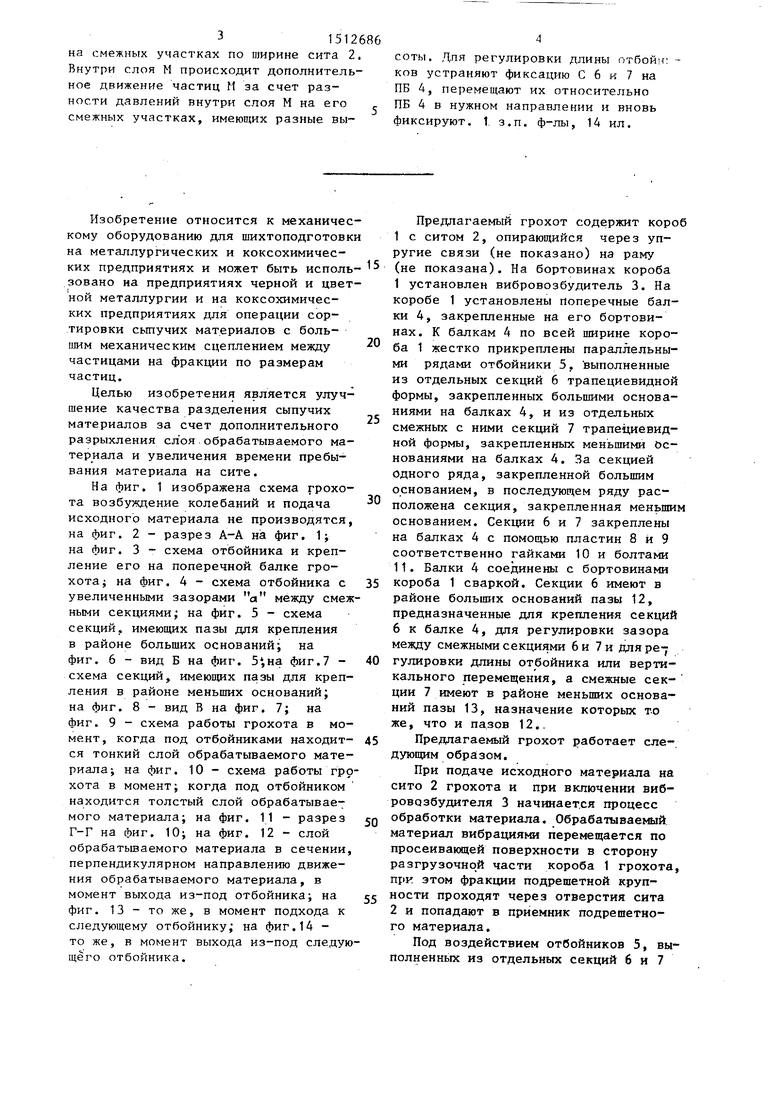

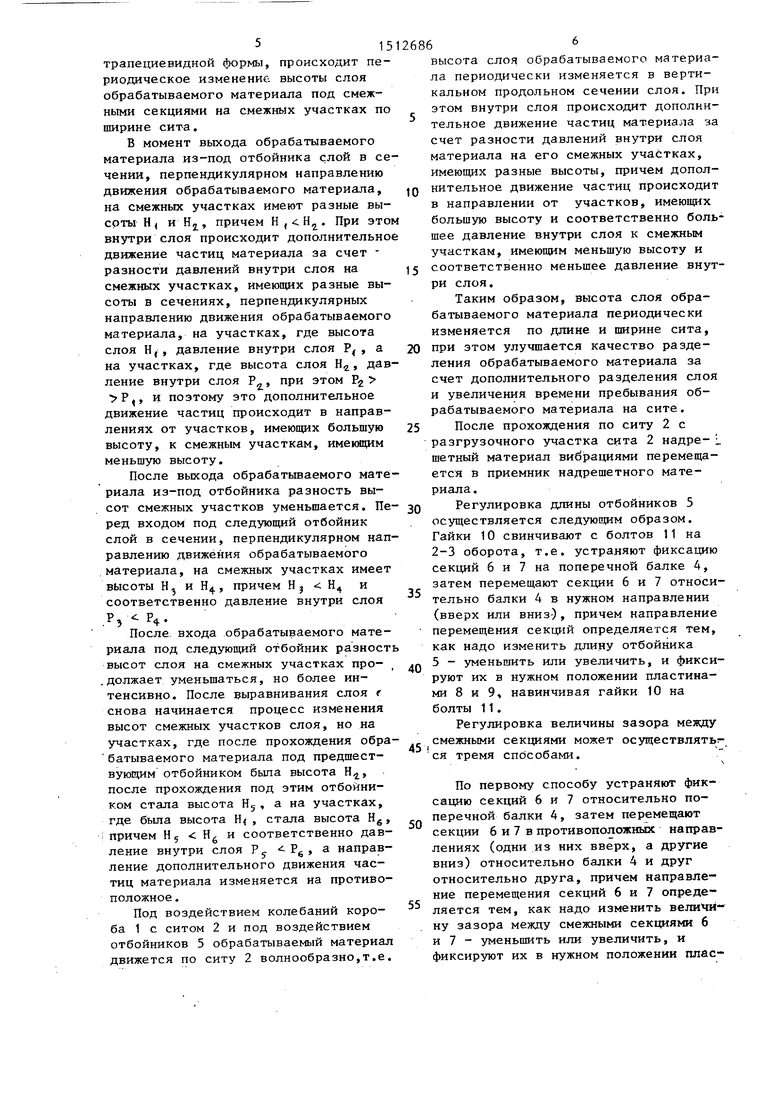

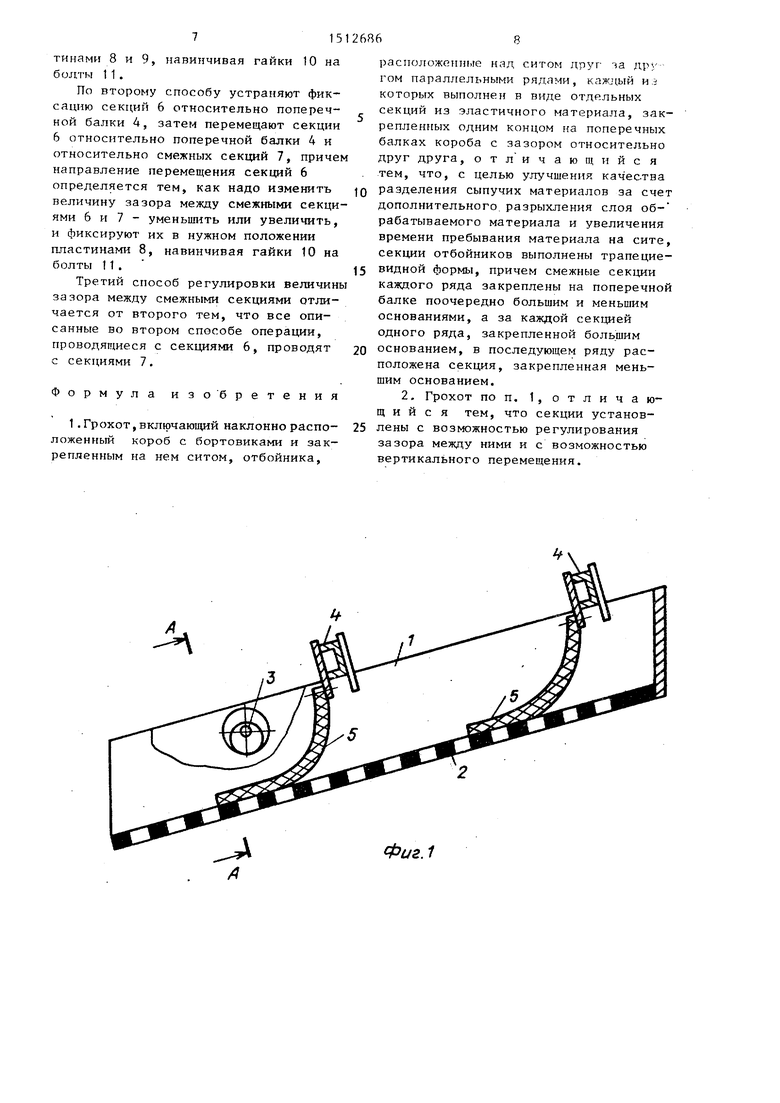

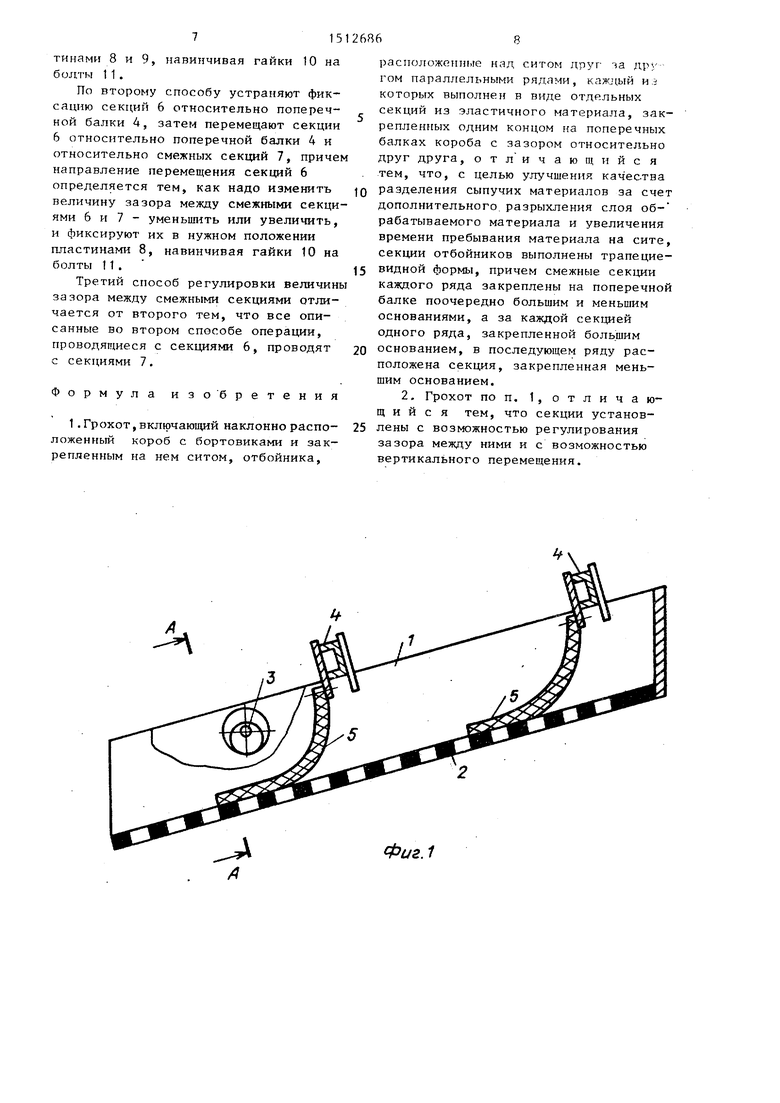

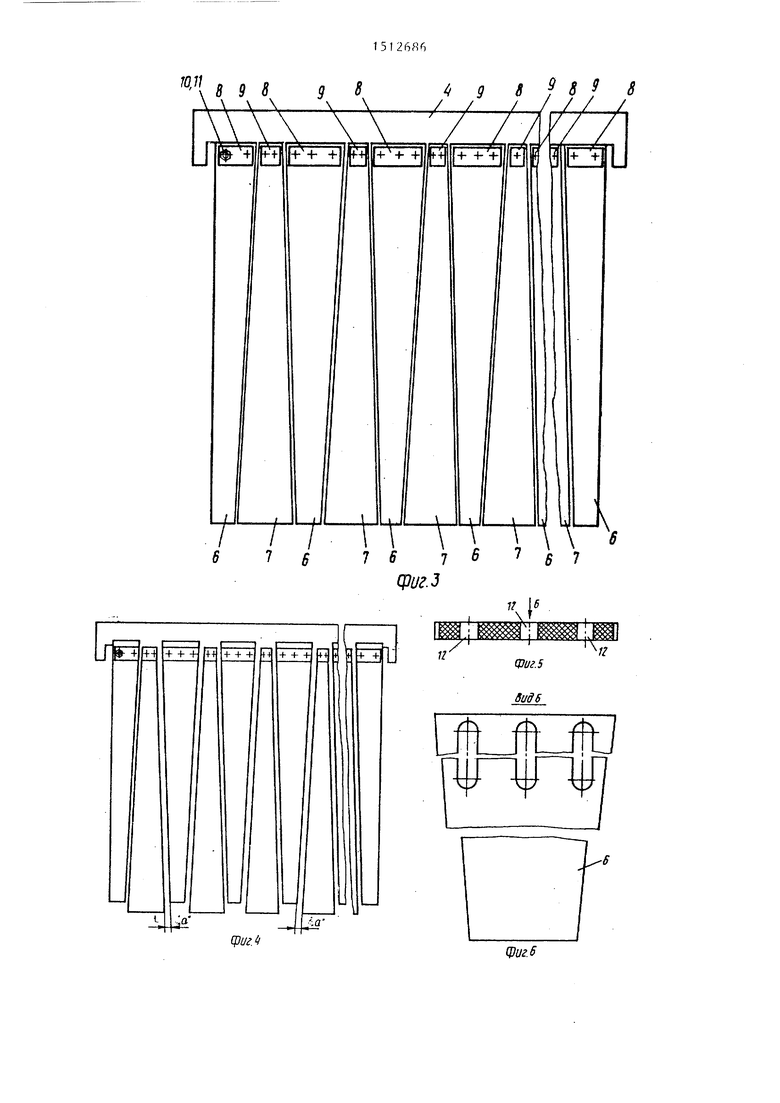

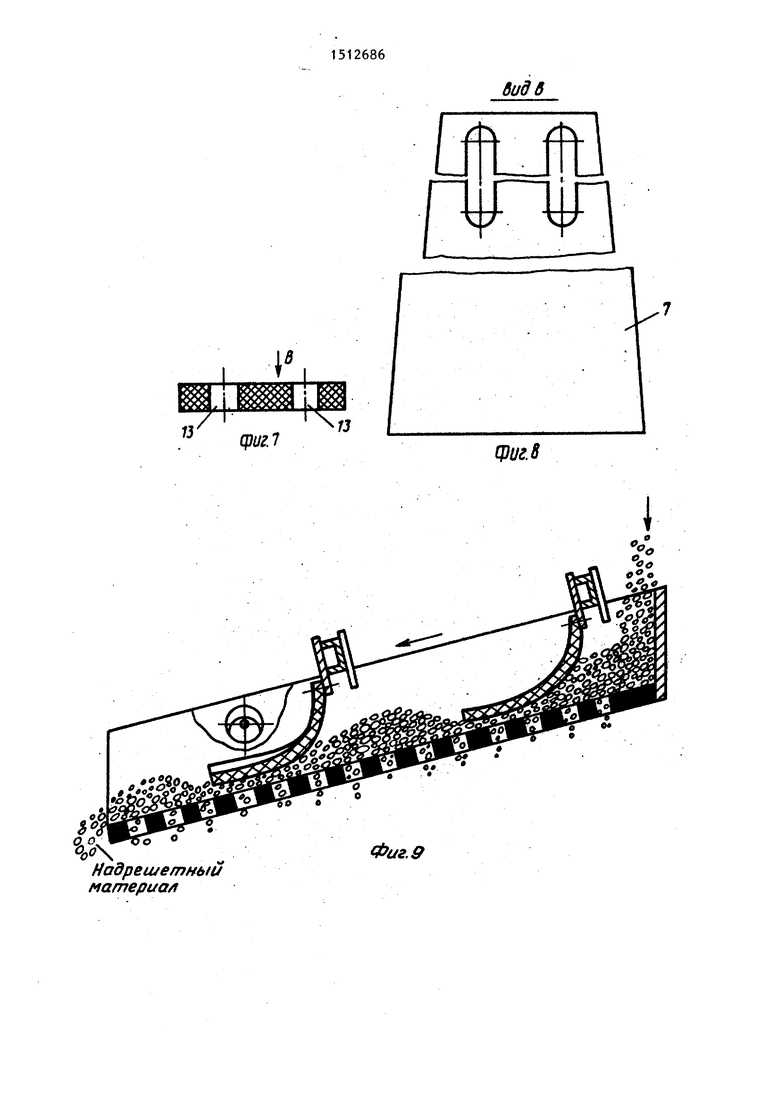

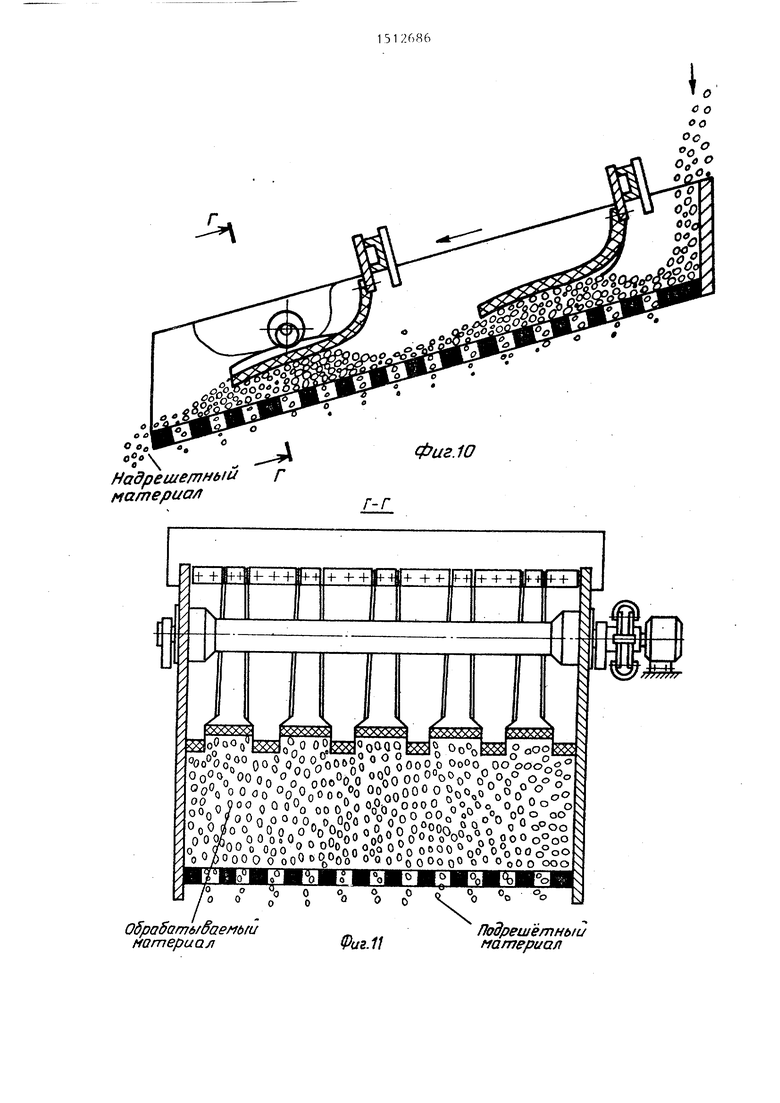

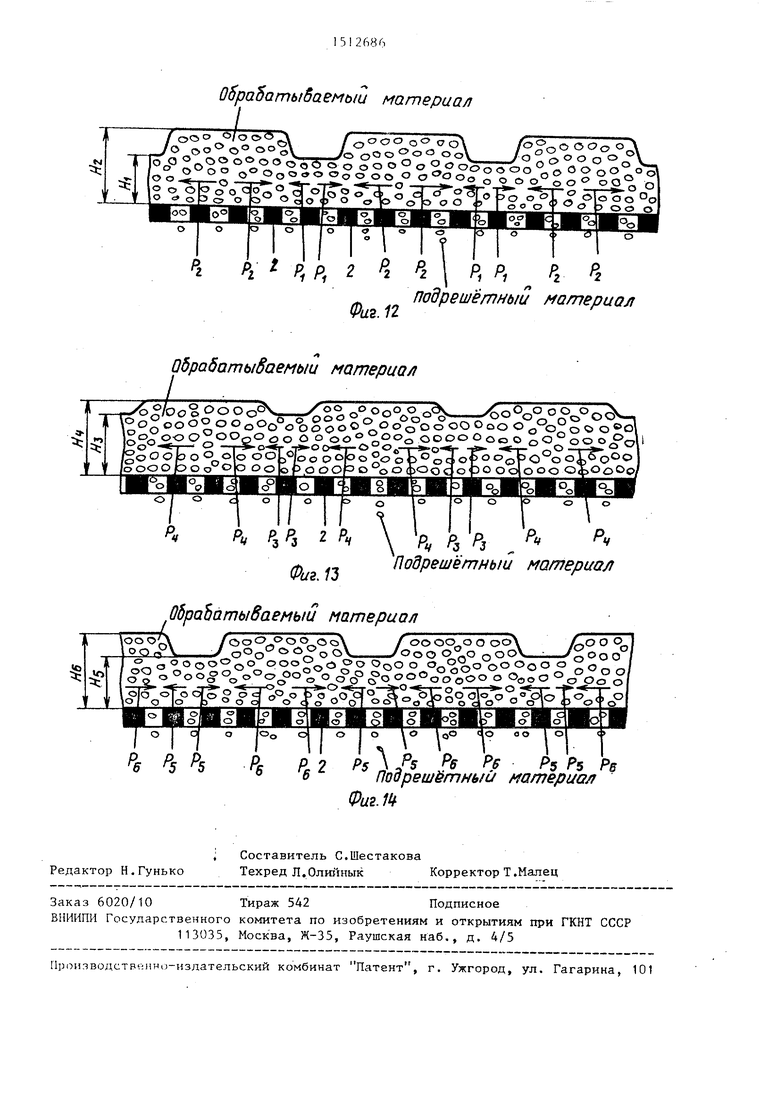

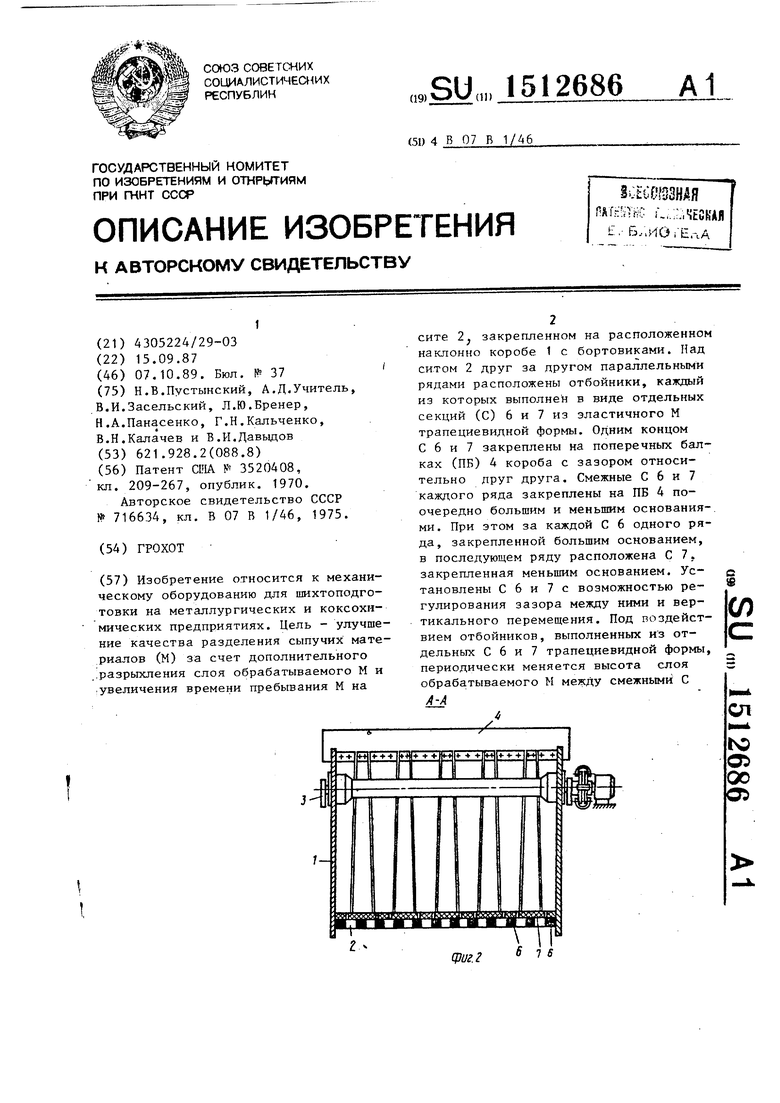

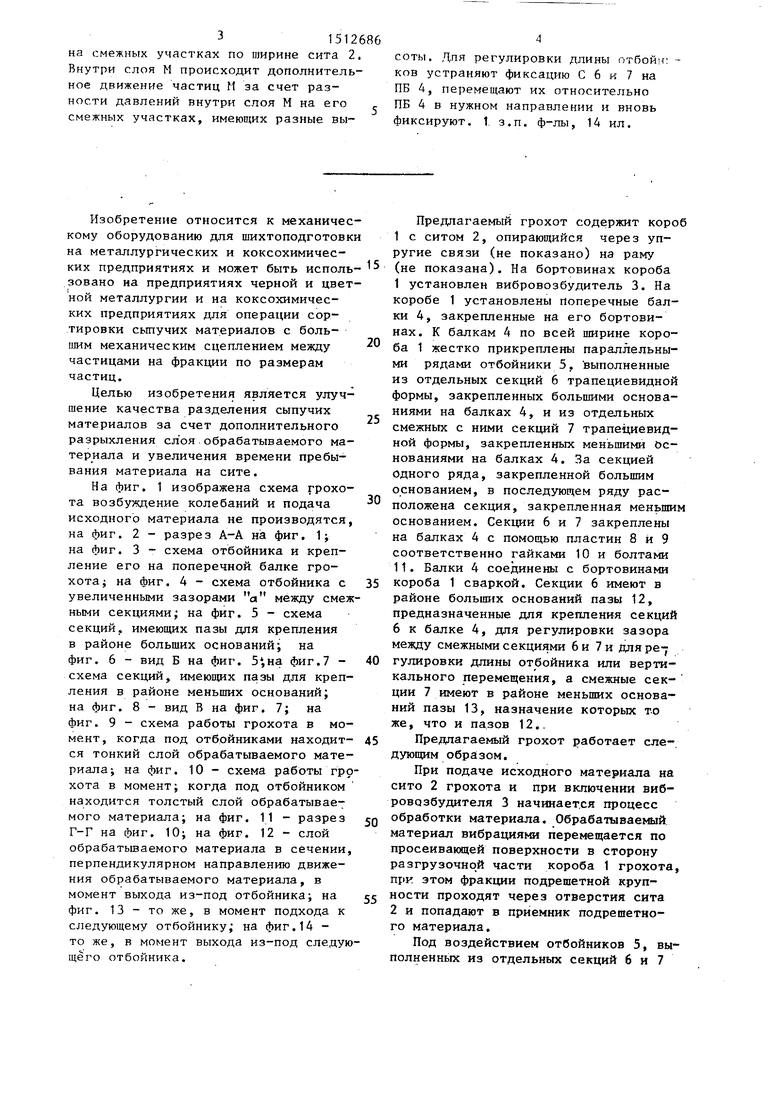

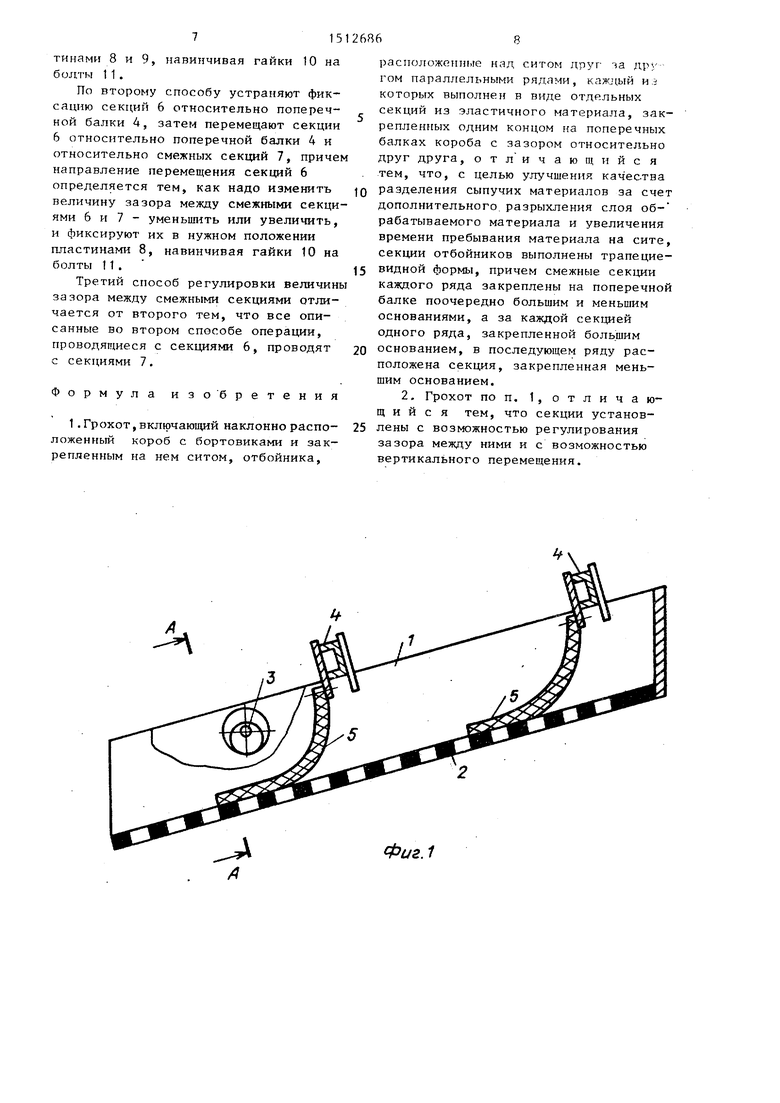

На фиг. 1 изображена схема грохота возбуждение колебаний и подача исходного материала не производятся, на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема отбойника и крепление его на поперечной, балке грохота; на фиг. 4 - схема отбойника с увеличенными зазорами а между смежными секциями; на фиг. 5 - схема секций, имеющих пазы для крепления в районе больших оснований; на фиг. 6 - вид Б на фиг. 5,на фиг.7 - схема секций, имеюпщх пазы для крепления в районе меньших оснований; на фиг. 8 - вид В на фиг. 7; на фиг. 9 - схема работы грохота в момент, когда под отбойниками находит- ся тонкий слой обрабатываемого материала на фиг. 10 - схема работы грохота в момент; когда под отбойником находится толстый слой обрабатываемого материала; на фиг. 11 - разрез Г-Г на фиг. 10; на фиг. 12 - слой обрабатьшаемого материала в сечении перпендикулярном направлению движения обрабатываемого материала, в момент выхода из-под отбойника; на фиг. 13 - то же, в момент подхода к следующему отбойнику; на фиг.14 - то же, в момент выхода из-под следующего отбойника.

5

0

5

0

5 0 5 Q 5

Предлагаемый грохот содержит короб 1 с ситом 2, опирающийся через упругие связи (не показано) на раму (не показана). На бортовинах короба

1установлен вибровозбудитель 3. На коробе 1 установлены поперечные балки 4, закрепленные на его бортовинах. К балкам 4 по всей ширине короба 1 жестко прикреплены параллельными рядами отбойники 5, выполненные из отдельных секций 6 трапециевидной формы, закрепленных большими основаниями на балках 4, и из отдельных смежных с ними секций 7 трапециевидной формы, закрепленных меньшими Основаниями на балках 4. За секцией одного ряда, закрепленной большим основанием, в последующем ряду расположена секция, закрепленная меньшим основанием. Секции 6 и 7 закреплены на балках 4 с помощью пластин 8 и 9 соответственно гайками 10 и болтами 11. Балки 4 соединены с бортовинами короба 1 сваркой. Секции 6 имеют в районе больших оснований пазы 12, предназначенные для крепления секций 6 к балке 4, для регулировки зазора между смежными секциями 6 и 7 и для pe-j гулировки длины отбойника или вертикального перемещения, а смежные секции 7 имеют в районе меньших оснований пазы 13, назначение которых то

же, что и пазов 12..

Предлагаемый грохот работает следующим образом.

При подаче исходного материала на сито 2 грохота и при включении виб- ровозбудителя 3 начинается процесс обработки материала. Обрабатываемый материал вибрациями перемещается по просеивающей поверхности в сторону разгрузочной части короба 1 грохота, при этом фракции подрешетной крупности проходят через отверстия сита

2и попадают в приемник подрешетно- го материала.

Под воздействием отбойников 5, выполненных из отдельных секций 6 и 7

515

трапециевидной формы, происходит периодическое изменение высоты слоя обрабатываемого материала под смежными секциями на смежных участках по ширине сита.

В момент выхода обрабатываемого материала из-под отбойника слой в сечении, перпендикулярном направлению движения обрабатываемого материала, на смежных участках имеют разные высоты Н , и Hj, причем Н,Н. При это внутри слоя происходит дополнительно движение частиц материала за счет разности давлений внутри слоя на смежных участках, имеющих разные высоты в сечениях, перпендикулярных направлению движения обрабатываемого материала, на участках, где высота слоя Н,, давление внутри слоя Р, а на участках, где высота слоя Н, давление внутри слоя Р , при этом Р Р, и поэтому это дополнительное движение частиц происходит в направлениях от участков, имеющих большую высоту, к смежным участкам, имекяцим меньшую высоту.

После выхода обрабатываемого материала из-под отбойника разность высот смежных участков уменьшается. Перед входом под следующий отбойник слой в сечении, перпендикулярном направлению движения обрабатываемого материала, на смежных участках имеет высоты Н и Н, причем Нj Н и соответственно давление внутри слоя

.РЭ Р4После, входа обрабатываемого материала под следующий отбойник разность высот слоя на смежных участках про-

.должает уменьшаться, но более интенсивно. После выравнивания слоя г снова начинается процесс изменения высот смежных участков слоя, но на участках, где после прохождения обра батываемого материала под предшествующим отбойником была высота Н, после прохождения под этим отбо11ни- ком стала высота Hj, а на участках, где была высота Н , стала высота Hg, причем Hj Н и соответственно давление внутри слоя Ру Рб направление дополнительного движения частиц материала изменяется на противоположное .

Под воздействием колебаний короба 1 с ситом 2 и под воздействием отбойников 5 обрабатываемый материал движется по ситу 2 волнообразно,т.е.

66

высота слоя обрабатываемого материала периодически изменяется в вертикальном продольном сечении слоя. При этом внутри слоя происходит дополнительное движение частиц материала за счет разности давлений внутри слоя материала на его смежных участках, имеющих разные высоты, причем дополнительное движение частиц происходит в направлении от участков, имеющих большую высоту и соответственно большее давление внутри слоя к смежным участкам, имеющим меньшую высоту и

соответственно меньшее давление внутри слоя.

Таким образом, высота слоя обрабатываемого материала периодически изменяется по длине и ширине сита,

при этом улучшается качество разделения обрабатываемого материала за счет дополнительного разделения слоя и увеличения времени пребывания обрабатываемого материала на сите.

После прохождения по ситу 2 с

разгрузочного участка сита 2 надре-L шетный материал вибрациями перемещается в приемник надрешетного материала.

Регулировка длины отбойников 5 осуществляется следующим образом. Гайки 10 свинчивают с болтов 11 на 2-3 оборота, т.е. устраняют фиксацию секций 6 и 7 на поперечной балке 4, затем перемещают секции 6 и 7 относительно балки 4 в нужном направлении (вверх или вниз-), причем направление перемещения секций определяется тем, как надо изменить длину отбойника

5 - уменьшить или увеличить, и фиксируют их в нужном положении пластинами 8 и 9, навинчивая гайки 10 на болты 11.

Регулировка величины зазора мелдцу смежными секциями может осуществлять

ся тремя способами.

По первому способу устраняют фиксацию секций 6 и 7 относительно поперечной балки 4, затем перемещают секции 6 и 7 в противоположных направлениях (одни из них вверх, а другие вниз) относительно балки 4 и друг относительно друга, причем направление перемещения секций 6 и 7 определяется тем, как надо изменить величину зазора между смежными секциями 6 и 7 - уменьшить или увеличить, и фиксируют их в нужном положении пластинами 8 и 9, навинчивая гайки 10 на болты 11.

По второму способу устраняют фиксацию секций 6 относительно поперечной балки А, затем перемещают секции 6 относительно поперечной балки 4 и относительно смежных секций 7, приче направление перемещения секций 6 определяется тем, как надо изменить величину зазора между смежными секциями 6 и 7 - уменьшить или увеличить, и фиксируют их в нужном положении пластинами 8, навинчивая гайки 10 на болты 11.

Третий способ регулировки величин зазора между смежными секциями отличается от второго тем, что все описанные во втором способе операции, проводящиеся с секциями 6, проводят с секциями 7.

Формула изобретения

расположенш.ге над ситом друг та дру гом параллельными рядами, каждый из которых выполнен в виде отдельных секций из эластичного материала, закрепленных одним концом на поперечных балках короба с зазором относительно друг друга, о т л и ч а ю щ и и с я тем, что, с целью улучшения качества разделения сыпучих материалов за сче дополнительного разрыхления слоя обрабатываемого материала и увеличения времени пребывания материала на сите секции отбойников выполнены трапециевидной формы, причем смежные секции каждого ряда закреплены на поперечно балке поочередно большим и меньшим основаниями, а за каждой секцией одного ряда, закрепленной основанием, в последующем ряду расположена секция, закрепленная меньшим основанием.

2, Грохот по п. 1, отлича ю- щ и и с я тем, что секции установлены с возможностью регулирования зазора между ними и с возможностью вертикального перемещения.

Фиг.1

roil

{.

r T -rT T l V V

; 75 76 7 6 1 6 7

(pt/г.

p / / / /

/ / / / / / /

сриг.з

Ц) и г. 6

1У

ф(/г7

а - б о

Надрешешный MamepuQ/t

бидб

j

Ц) и г. 8

Фиг. 9

ОК.

о о

V Надреше/лный

материал

.

tL±J

4-+ +

-h + +

owggggyoaQQ

Q/o OOo 0.0 Oo«% oooo « оСо Л %%ooO°oc o 0 0

00%°o 0 00 OG OoVoo% 0 «P 00 Qo4°oooV fe o°o «y°- ° o%; o% oSool

) О РРОлпОл оОроО ОО п

100 Q Q 0 GO

0 OQ 0 QO 0

5 0 „0 0 n.,,, 0 0 Oo . 00 0 OflO . 000 0 00

Oc 0o°° о

0°n 0л ° ° -0 о с 0 ° 000

:ooOjop % 00000 -o ,o;.

0 OOO

05работб/8аемьги но т ери a л

Фиг.11

фиг.Ю

Г-г

4- + °- °

Oc 0o°° о

0°n 0л ° ° -0 о с 0 ° 000

-o ,o;.

o;.

0 OOO

Подрешётньш материал

Обрабатываемый материал

5Та

2 Я, Я, 2 И Я, Я, Ра 2

Обрабатываемый материал

Р, РЗ Яд 2 а

/ Я/, /

Подрешётныи материа/

ОбраЬатываемыи материал

fe PS PS

PS

0| I о I о 0 оО 0 00 I

PC 2 Ps fs р5 PS PS PS Рб 6Поорешётныи натериа/

Фи2.П

ws. f2

подрешётныи материал

| Патент CL IA N 3520408, кл | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Грохот | 1975 |

|

SU716634A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-10-07—Публикация

1987-09-15—Подача