1

(21)4369245/23-33

(22)25.01.88

(46) 07.10.89. Бнш. № 37

(71)Всесоюзный научно-исследовательский и проектно-конструкторский институт по автоматизации предприятий промьшшенности строительных материалов

(72)В.И. Кубанцев и А.К. Тарасов

(53)66.041.9(088.8)

(56)Авторское свидетельство СССР 881503, кл. F 27 В 19/00, 1981.

(54)СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

(57)Изобретение относится к производству керамических изделий и может быть

использовано в промышленности строите- льньк материалов. Для достижения снижения затрат теплоносителя измеряют температуру в зонах подогрева, обжига и охлаждения и при отклонении ее от задания изменяют подачу теплоносителя, измеряют геометрические размеры изделий на выходе печи, измеряют подачу насыщенного пара. При отклонении геометрических размеров изделий от задания изменяют в обратно пропорг и- ональной зависимости подачу теплоносителя или насыщенного пара, а при достижении геометрическими размерами изделий задания стабилизируют по- дачу теплоносителя и насыщенного пара. 2 ил.

/)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процессов сушки и обжига керамических изделий в конвейерной линии | 1978 |

|

SU881503A1 |

| Способ автоматического регулирования теплового режима в щелевой печи | 1979 |

|

SU857684A1 |

| Способ автоматического регулирования процессов обжига в шелевой печи | 1982 |

|

SU1112213A1 |

| Устройство регулирования процесса обжига керамических изделий в шелевой печи | 1978 |

|

SU779783A1 |

| Способ автоматического регулирования процесса обжига керамических изделий в щелевой печи | 1979 |

|

SU857074A1 |

| Устройство для управления процессом производства керамических плиток | 1978 |

|

SU791692A1 |

| Способ автоматического регулирования теплового режима в щелевой печи | 1978 |

|

SU775594A1 |

| Способ управления процессом обжига ма-ТЕРиАлА BO ВРАщАющЕйСя пЕчи | 1979 |

|

SU836498A1 |

| Способ автоматического управления процессом термоподготовки керамзитового сырца и устройство для его осуществления | 1982 |

|

SU1062485A1 |

| Способ управления процессами приготовления и обжига цементной сырьевой смеси во вращающейся печи | 1976 |

|

SU655887A1 |

Изобретение относится к производству керамических изделий и может быть использовано в промышленности строительных материалов. Для достижения цели снижения затрат теплоносителя измеряют температуру в зонах подогрева, обжига и охлаждения, и при отклонении ее от задания изменяют подачу теплоносителя, измеряют геометрические размеры изделий на выходе печи, измеряют подачу насыщенного пара. При отклонении геометрических размеров изделий от задания изменяют в обратно пропорциональной зависимости подачу теплоносителя или насыщенного пара, а при достижении геометрическими размерами изделий задания стабилизируют подачу теплоносителя и насыщенного пара. 2 ил.

Изобретение относится к производству керамических изделий и может быть использовано в промышленности строительных материалов.

Цепь изобретения - снижение затрат теплоносителя за. счет сниже«ия температуры обжига.

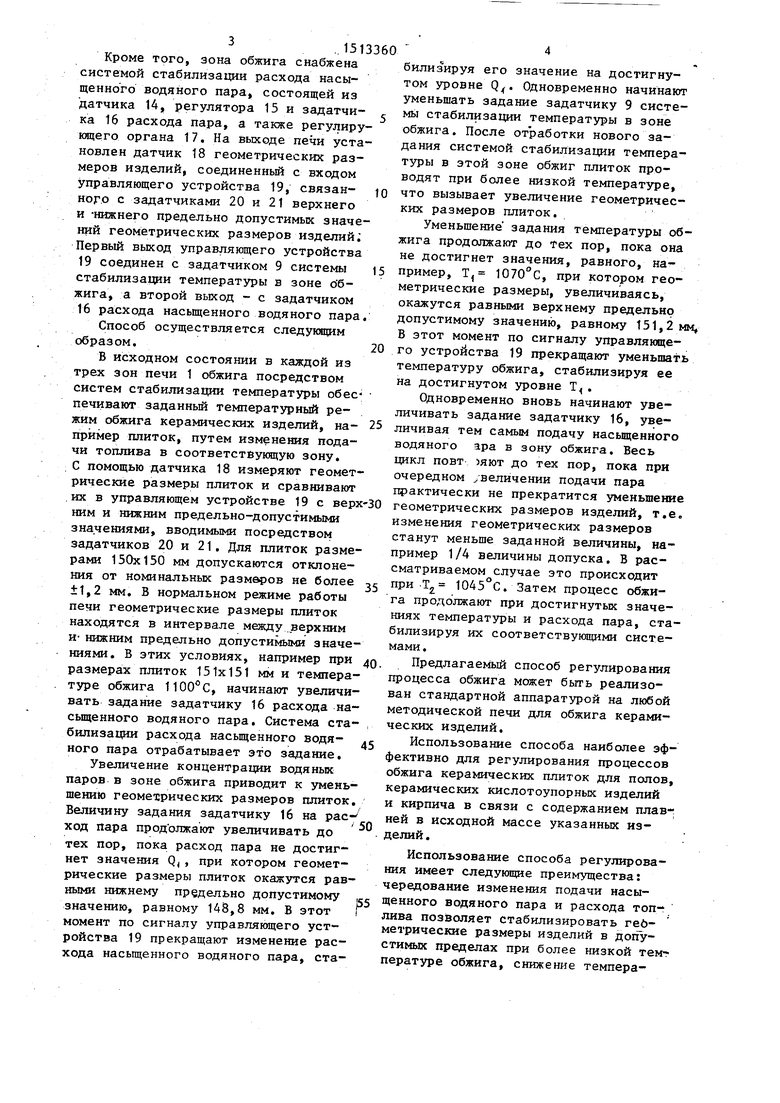

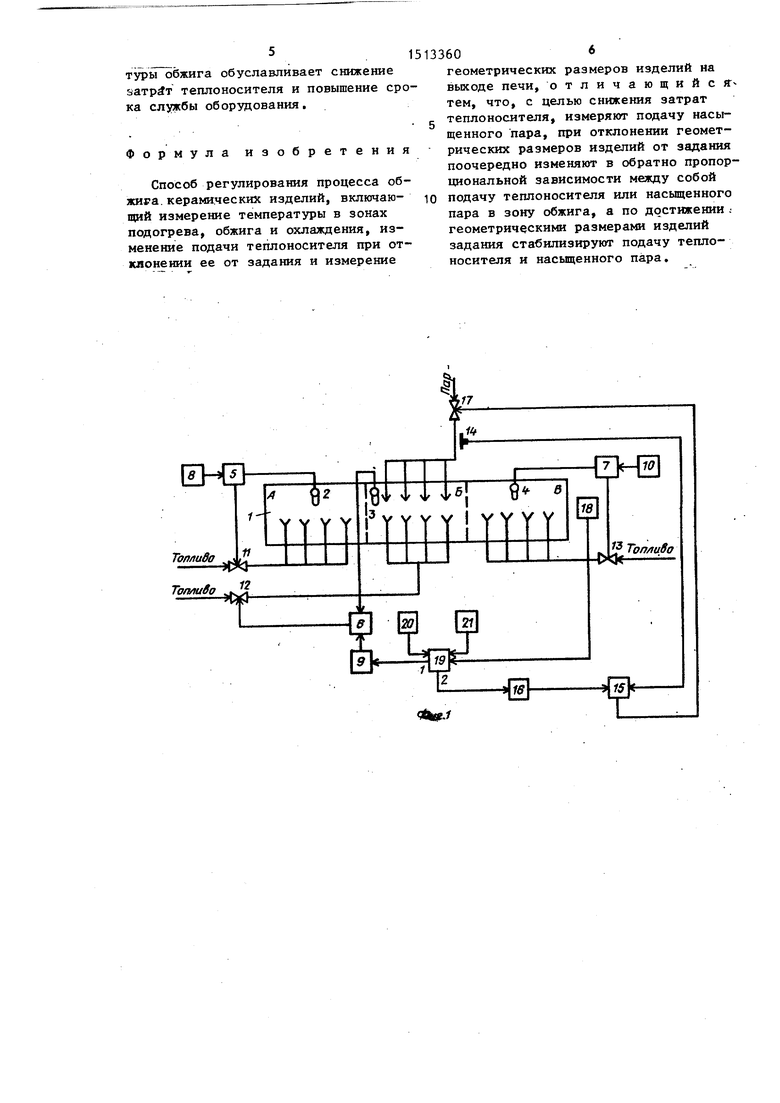

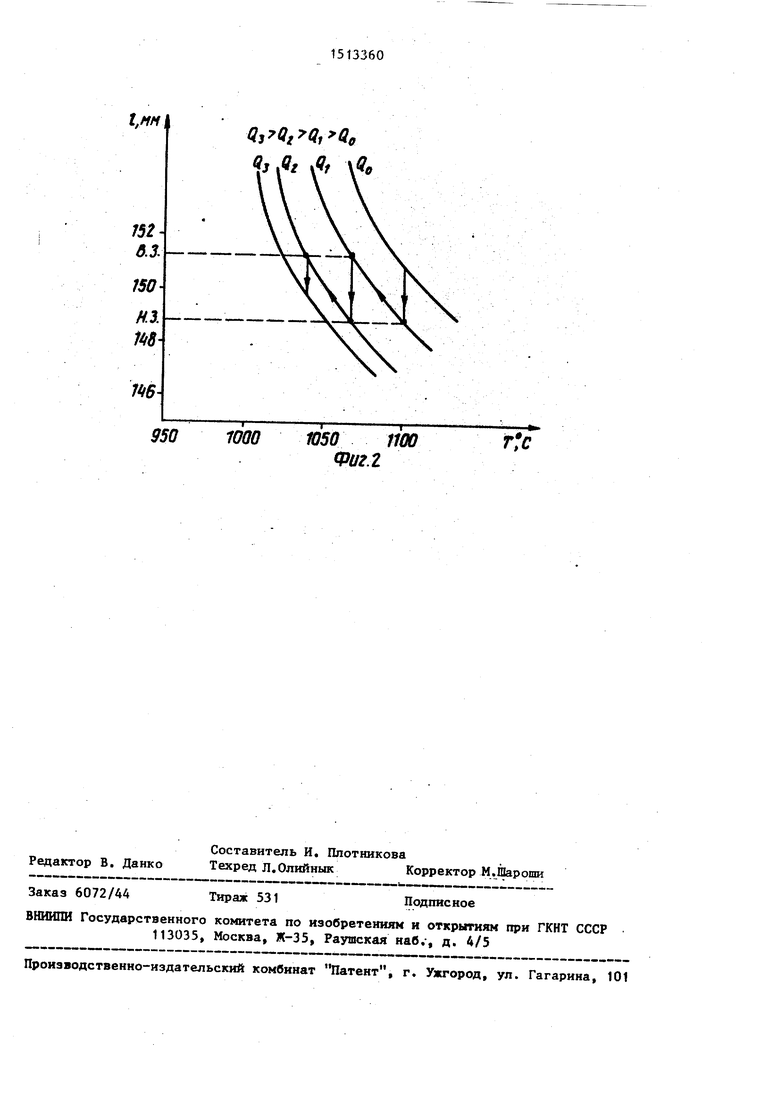

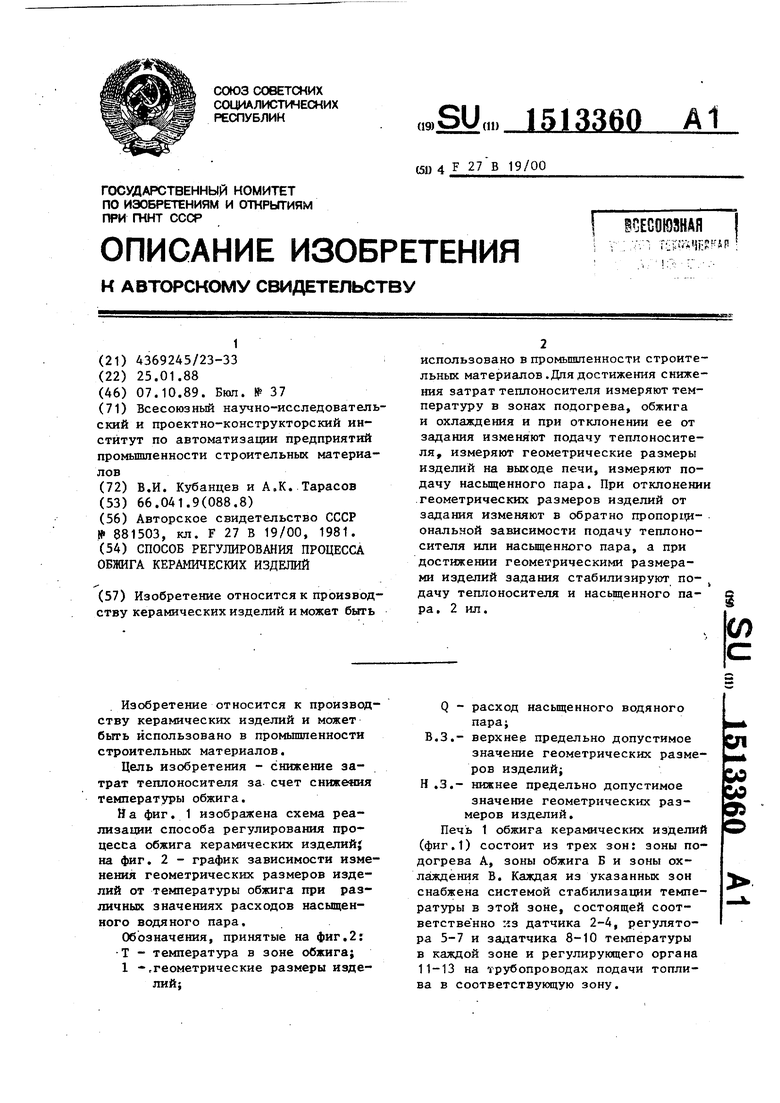

И а фиг. 1 изображена схема реализации способа регулирования процесса обжига керамических изделий} на фиг. 2 - график зависимости изменения геометрических размеров изделий от температуры обжига при различных значениях расходов насыщенного водяного пара.

Обозначения, принятые на фиг.2; Т - температура в зоне обжига;

1 -,геометрические размеры изделий;

Q - расход насыщенного водяного

пара; В.З.- верхнее предельно допустимое

значение геометрических размеров изделий; Н.3.- нижнее предельно допустимое

значение геометрических размеров изделий.

Печь 1 обжига керамических изделий (фиг.1) состоит из трех зон: зоны подогрева А, зоны обжига Б и зоны охлаждения В. Каждая из указанных зон снабжена системой стабилизации температуры в этой зоне, состоящей соот- ветстве нно из датчика 2-4, регулятора 5-7 и задатчика 8-10 температуры в каждой зоне и регулирующего органа 11-13 на трубопроводах подачи топлива в соответствующую зону.

Кроме того, зона обжига снабжена системой стабилизации расхода насыщенного водяного пара, состоящей из датчика 14, регулятора 15 и задатчи- ка 16 расхода пара, а также регулиру- кнцего органа 17. На выходе печи установлен датчик 18 геометрических размеров изделий, соединенный с входом управляющего устройства 19, связан- кого с задатчиками 20 и 21 верхнего и -нижнего предельно допустимых значений геометрических размеров изделий; Первый выход управляющего устройства 19 соединен с задатчиком 9 системы стабилизации температуры в зоне о б- жига, а второй выход - с задатчиком 16 расхода насьщенного водяного пара.

Способ осуществляется следукяцим образом.

В исходном состоянии в каждой из трех зон печи 1 обжига посредством систем стабилизации температуры обеспечивают заданный температурный режим обжига керамических изделий, на- пример плиток, путем изменения подачи топлива в соответствующую зону. С помощью датчика 18 измеряют геометрические размеры плиток и сравнивают их в управляющем устройстве 19 с верх ним и нижним предельно-допустимыми значениями, вводимыми посредством задатчиков 20 и 21. Для плиток размерами 150x150 мм допускаются отклонения от номинальных размеров не более ±1,2 мм. В нормальном режиме работы печи геометрические размеры плиток находятся в интервале между ..верхним и- нижним предельно допустимыми значениями. В этих условиях, например при размерах плиток 151x151 мм и температуре обжига 1100°С, начинают увеличивать задание задатчику 16 расхода насьщенного водяного пара. Система ста- билизации расхода насыщенного водя- ного пара отрабатывает это задание.

Увеличение концентрации водяных паров в зоне обжига приводит к умень- щению геометрических размеров плиток Величину задания задатчику 16 на расход пара продолжают увеличивать до тех пор, пока расход пара не достигнет значения Q, при котором геометрические размеры плиток окажутся равными нижнему предельно допустимому значению, равному 148,8 мм. В этот момент по сигналу управляющего устройства 19 прекращают изменение расхода насьщенного водяного пара, ста

Q s

0

5 0 c 0. ,

0

5

билизируя его значение на достигнутом уровне Q. Одновременно начинают уменьшать задание задатчику 9 систе- мь1 стабилизации температуры в зоне обжига. После отработки нового задания системой стабилизации температуры в этой зоне обжиг плиток проводят при более низкой температуре, что вызывает увеличение геометрических размеров плиток.

Уменьшение задания температуры обжига продолжают до Тех пор, пока она не достигнет значения, равного, например, Т 070°С, при котором геометрические размеры, увеличиваясь, окажутся равными верхнему предельно допустимому значению, равному 151,2мм; В этот момент по сигналу управляющего устройства 19 прекращают уменьшать температуру обжига, стабилизируя ее на достигнутом уровне I .

Одновременно вновь начинают увеличивать задание задатчику 16, увеличивая тем самым подачу насьщенного водяного ара в зону обжига. Весь цикл повт )яют до тех пор, пока при очередном /величении подачи пара практически не прекратится уменьшеиие геометрических размеров изделий, т.е. изменения геометрических размеров станут меньше заданной величины, например 1/4 величины допуска. В рассматриваемом случае это происходит при 1 1045 С. Затем процесс обжига продолжают при достигнутых значениях температуры и расхода пара, стабилизируя их соответствующими системами.

Предлагаемый способ регулирования процесса обжига может бьп ь реализован стандартной аппаратурой на любой методической печи для обжига керамических изделий.

Использование способа наиболее эффективно для регулирования процессов обжига керамических плиток для полов, керамических кислотоупорньк изделий и кирпича в связи с содержанием плавней в исходной массе указанных изделий .

Использование способа регулирования имеет следующие преимущества: чередование изменения подачи насыщенного водяного пара и расхода топлива позволяет стабилизировать гей- метрические размеры изделий в допустимых пределах при более низкой темг пературе обжига, снижение темперазатрйт теплоносителя и повышение срока службы оборудования.

Формула изобретения

Способ регулирования процесса обжига, керамических изделий, включаю- щий измерение температуры в зонах подогрева, обжига и охлаждения, изменение подачи теплоносителя при отклонении ее от задания и измерение

Топаибо

Ф

Гп

Топаиво

выходе печи, отличающийсяг- тем, что, с целью снижения затрат теплоносителя, измеряют подачу насыщенного пара, при отклонении геометрических размеров изделий от задания поочередно изменяют в обратно пропорциональной зависимости между собой подачу теплоносителя или насыщенного пара в зону обжига, а по достижении ; геометрическими размерами изделий задания стабилизируют подачу теплоносителя и насыщенного пара.

11 isj Fi

ffiRffl

14 ни ОПЩво

t.MM,

J fli fff o

152- 6.3.

т

H.3.

т

950 10QO Ю50 1100

Фиг.г

r:c

Авторы

Даты

1989-10-07—Публикация

1988-01-25—Подача