Изобретение относится, к безотходной технологии и может быть использовано на инструментальных, машиностроительных и металлургических заводах, предприятиях порошковой металлургии.

Целью изобретения является повышение плотности брикетов при сохранении в них легирующих элементов и снижение температуры термической обработки.

Сущность изобретения заключается в том, что мелкофракционный (шлифовальный) шлам после сушки подвергается магнитной сепарации, а спекание (термическую обработку) свободно насыпанного порошка без связующего в лодочке (коробе) производят в восстановительной атмосфере под давлением приложенного к нему груза. Причем, спекание осуществляют при более низких температурах, по сравнению с температурой спекания такого же свободно насыпанного порошка, но без груза. Свойства брикетов, спеченных под грузом выше, чем при спекании без груза.

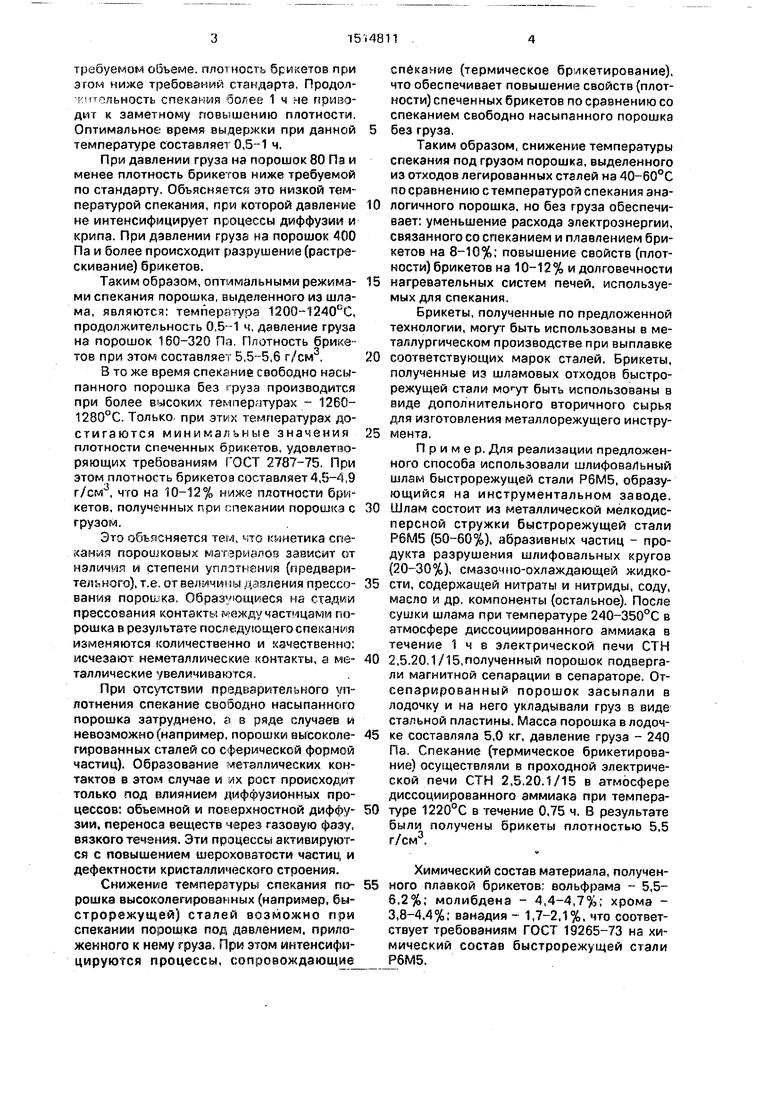

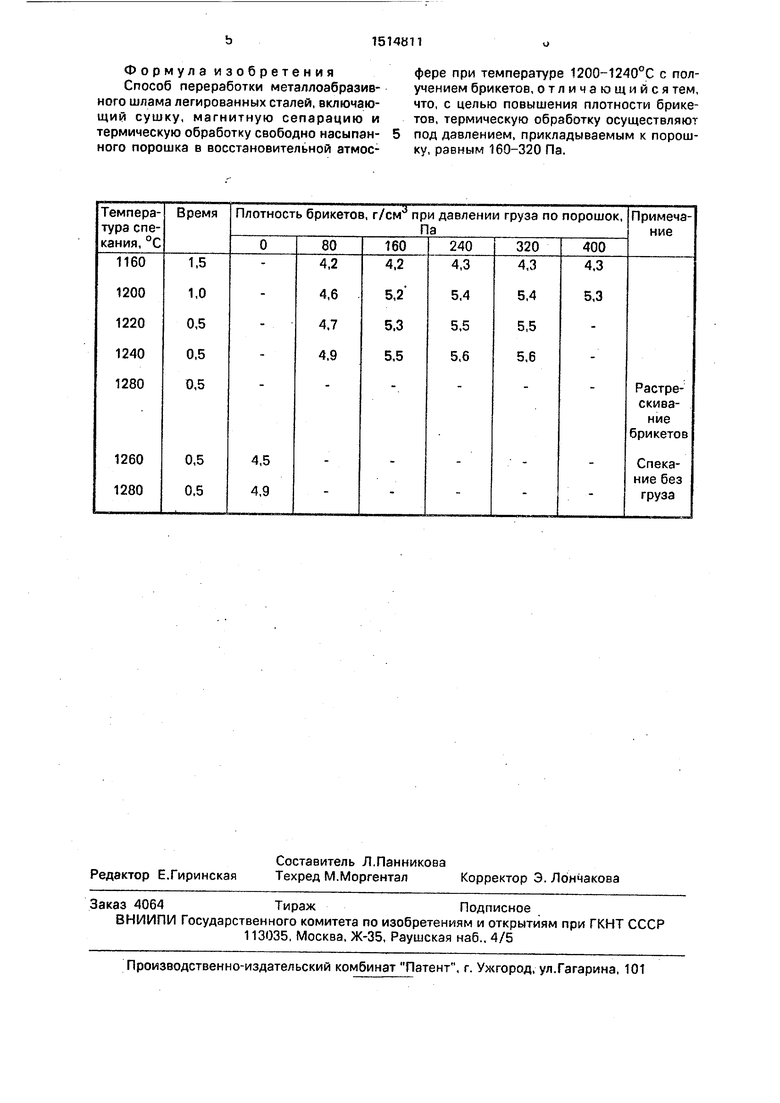

В таблице приведены режимы спекания порошка из шламовых отходов быстрорежущей стали и плотность спеченных брикетов стали Р6М5 в зависимости от давления груза.

Анализ результатов, приведенных в таблице, позволяет отметить следующее. При температуре спекание ниже 1160°С спекание брикетов не происходит, т.к. температура недостаточна для протекания диффузионных и других процессов массопе- реноса, плотность брикетов ниже требуемой по ГОСТ 2787-85 на отходы черных металлов в виде лома и стружки. При температуре спекания выше 1280°С вследствие высоких температур, вызывающих большую усадку, происходиг разрушение (растрескивание) брикета.

Оптимальным интервалом температур спекания является 1200-1240 С.

Продолжительность спекания менее 0,5 ч не обеспечивает протекание процессов диффузии и высокотемпературного крипа в

СП

.i.

1

00

требуемом объеме, плотность брикетов при этом ниже т зебований стандарта. Продол- кятольность спекания более 1 ч не гфиво- дит к заметному повышению плотности, Оптимальное время выдержки при данной температуре составляет 0,5-1 ч.

При давлении груза на порошок 80 Па и менее плотность брикетов ниже требуемой по стандарту. Объясняется это низкой терл- пературой спекания, при которой давление не интенсифицирует npioqeccbi диффузии и крипа. При давлении груза на порошок 400 Па и более происходит разрушение (растрескивание) брикетов.

Таким образом, оптимальными режимами спекания порошка, выделенного из шлама, являются: температура 1200-1240 С, продолжительность 0,5--1 ч, давление груза на порошок 160-320 Па. Плотность брикетов при этом составляет 5,5--5,6 г/см.

В то же время спекание свободно насыпанного порошка без груза производится при более высоких температурах - 1260- 1280°С. Только, при этих температурах достигаются минимальные значения плотности спеченных брикетов, удовлетворяющих требованиям ГОСТ 2787-75. При этом плотность брикетов составляет4,5-4,9 г/см, что на 10-12% ниже плотности брм- кетов, полученных при спекании порошка с грузом.

Это объясняется тем, что к / иетика спе- канмя порошковых материалов зависит от наличия и степени уплотнения (предварительного), т.е. от величины давления прессования порошка. Образующсгеся на стадми прессования контакты между частицами порошка в результате последук5щегоспекания изменяются количественно и качественно: исчезают неметаллические контакты, а металлические увеличиваются.

При отсутствии предварительного уплотнения спежание сво15одно насыпанного порошка затруднено, а в ряде случаев и невозможно (например, порошки высоколегированных сталей со сферической формой частиц). Образование металлических контактов в этом случае и члк рост происходит только под влиянием диффузионных процессов: объемной и поверхностной диффузии, переноса через газовую фазу. вязкого течения. Эти процессы активируются с повышением шероховатости частиц и дефектности кристаллического строения.

Снижение температуры спекания порошка высоколегированных (например, быстрорежущей) сталей возможно riipw спекании порошка под давлением, приложенного к нему груза. При этом интенсифицируются процессы, сопровождающие

спекание (термическое брикетирование), что обеспечивает повышение свойств (плотности) спеченных брикетов по сравнению со спеканием свободно насыпанного порошка

без груза.

Таким образом, снижение температуры спекания под грузом порошка, выделенного из отходов легированных сталей на 40-60°С по сравнению с температурой спекания ана0 логичного порошка, но без груза обеспечивает: уменьшение расхода электроэнергии, связанного со спеканием и плавлением брикетов на 8-10%; повышение свойств (плотности) брикетов на 10-12% и долговечности

5 нагревательных систем печей, используемых для спекания.

Брикеты, полученные по предложенной технологии, могут быть использованы в металлургическом производстве при выплавке

0 соответствующих марок сталей. Брикеты, полученные из шламовых отходов быстрорежущей стали мо уг быть использованы в виде дополнительного вторичного сырья для изготовления металлорежущего инстру5 мента,

Пример. Для реализации предложенного способа использовали шлифовальный шлам быстрорежущей стали Р6М5, образующийся на инструментальном заводе.

0 Шлам состоит из металлической мелкодисперсной стружки быстрорежущей стали Р6М5 (50-60%), абразивных частиц - продукта разрушения шлифовальных кругов (20-30%), смазоммо-охлаждающей жидко5 сти, содержащей нитраты и нитриды, соду, масло и др, компоненты (остальное). После cyujKH шлама при температуре 240-350 0 в атмосфере диссоциированного аммиака в течение 1 ч в электрической печи СТН

0 2,5.20,1/15,полученный порошок подвергали магнитной сепарации в сепараторе. 0т- сепарированный порошок засыпали в лодочку и на него укладывали груз в виде стальной пластины. Масса порошка в лодоч5 ке составляла 5,0 кг, давление груза - 240 Па, Спекание (термическое брикетирование) осуществляли в проходной электрической печи СТН 2,5.20.1/15 в атмосфере диссоциированного аммиака при темпера0 туре 1220°С в течение 0,75 ч. 8 результате были получены брикеты плотностью 5,5 г/см.

Химический состав материала, получен- 5 ного плавкой брикетов; вольфрама - 5,5- 6,2%; молибдена - 4.4-4,7%; хрома - 3,8-4.4%; ванадия - 1,7-2.1%, что соответствует требованиям ГОСТ 19265-73 на химический состав быстрорежущей стали Р6М5.

Формул а и 30 бретения Способ переработки металлоабразив- ного шлама легированных сталей, включающий сушку, магнитную сепарацию и

фере при температуре 1200-1240°С с получением брикетов, отличающийся тем, что, с целью повышения плотности брикетов, термическую обработку осуществляют

термическую обработку свободно насыпан- 5 под давлением, прикладываемым к порош- ного порошка в восстановительной атмос- ку, равным 160-320 Па.

фере при температуре 1200-1240°С с получением брикетов, отличающийся тем, что, с целью повышения плотности брикетов, термическую обработку осуществляют

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки металлоабразивного шлама легированных сталей | 1987 |

|

SU1470794A1 |

| Способ получения брикетов из маслосодержащих шламовых отходов быстрорежущей стали | 1988 |

|

SU1560397A1 |

| Способ переработки металлоабразивного шлама легированных сталей | 1988 |

|

SU1627323A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ КАРБИДОСТАЛЕЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ МЕТАЛЛОРЕЖУЩЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2775243C2 |

| Способ переработки металлоотходов | 1990 |

|

SU1787691A1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСПЕРСНЫХ МЕТАЛЛООТХОДОВ | 1991 |

|

RU2014954C1 |

| Способ утилизации мелкофракционного металлоабразивного шлама легированных сталей | 1986 |

|

SU1406192A1 |

| Способ изготовления спеченных изделий из металлоабразивных шламов | 1985 |

|

SU1357131A1 |

| Способ переработки шламовых отходов легированных сталей | 1988 |

|

SU1538997A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВЫХ ОТХОДОВ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2076787C1 |

Использование: изобретение относится к области безотходной технологии и может быть использовано на инструментальных, машиностроительных и металлургических заводах. Сущность: металлоабразивные шлаки легированных сталей после сушки подвергают магнитной сепарации, Затем осуществляют термическую обработку в восстановительной атмосфере свободно насыпанного порошка без связующего в лодочке под давлением приложенного к нему груза равного 160-320 Па. Приложение указанного давления позволяет получить более плотные брикеты плотностью 5,3-5,6 г/см при более низких температурах 1200- 1240°С. 1 табл.

| Способ переработки металлоабразивного шлама легированных сталей | 1987 |

|

SU1470794A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-09-15—Публикация

1987-12-21—Подача