Изобретение относится к текстильной промышленности, з частности к переработке хлопка-сырца

Цель изобретения - повышение точности управления.

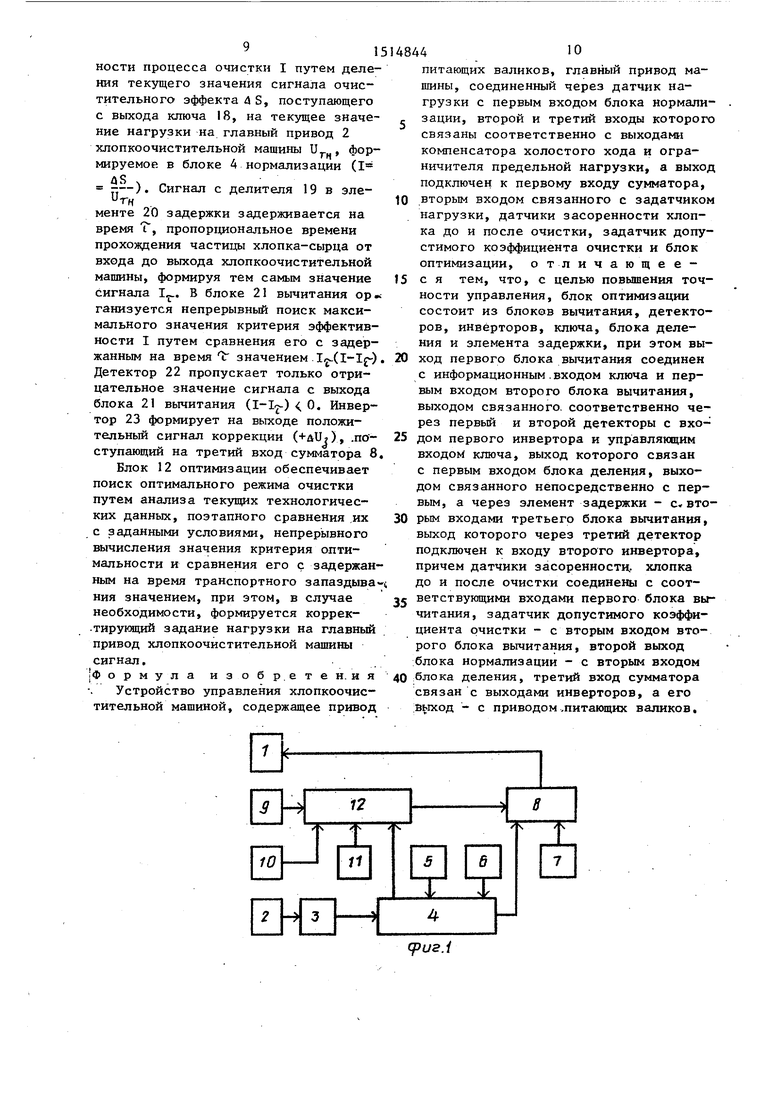

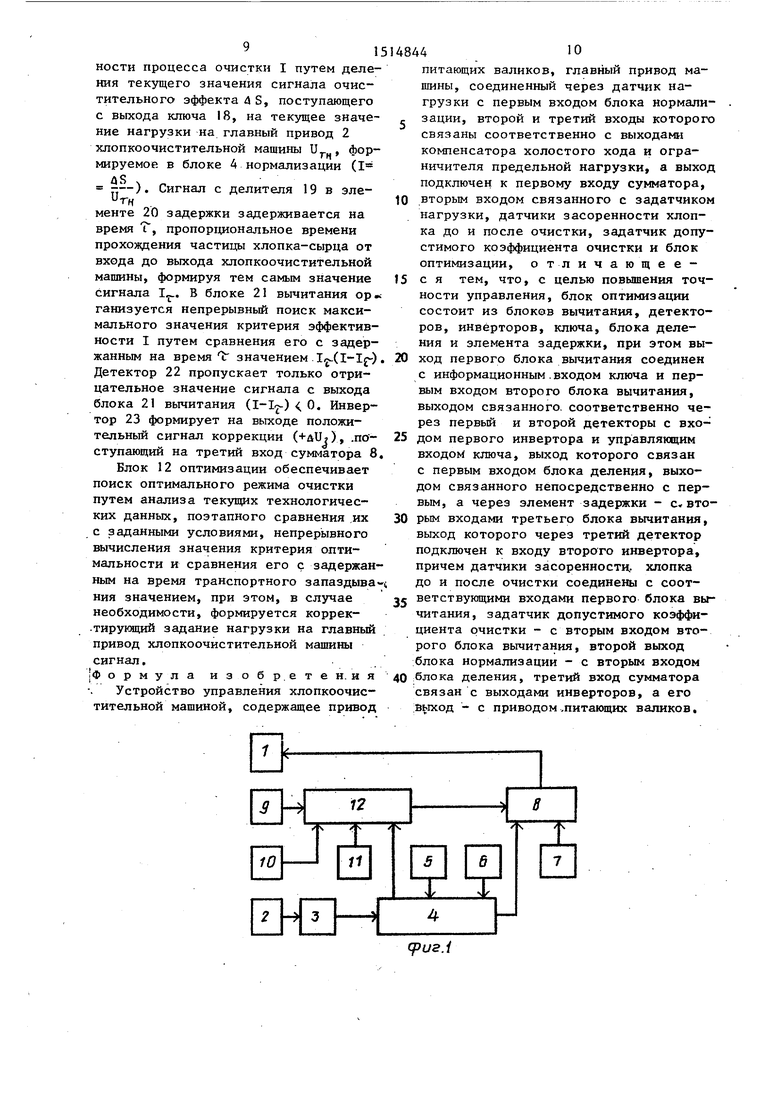

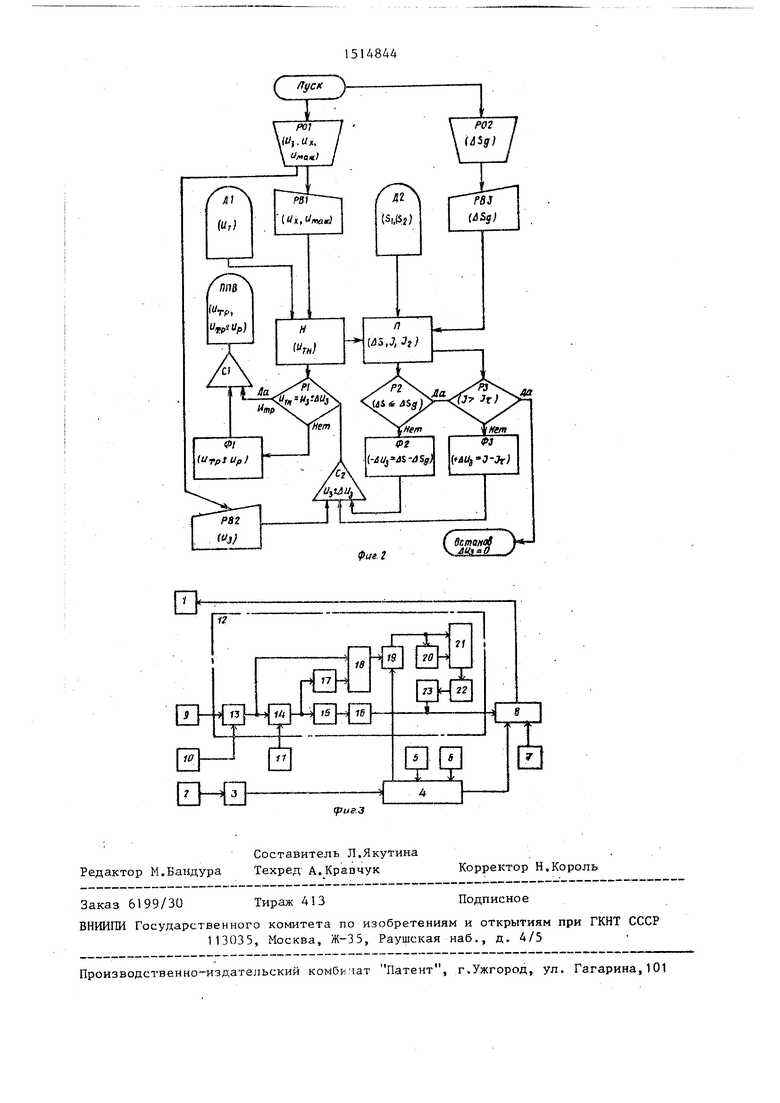

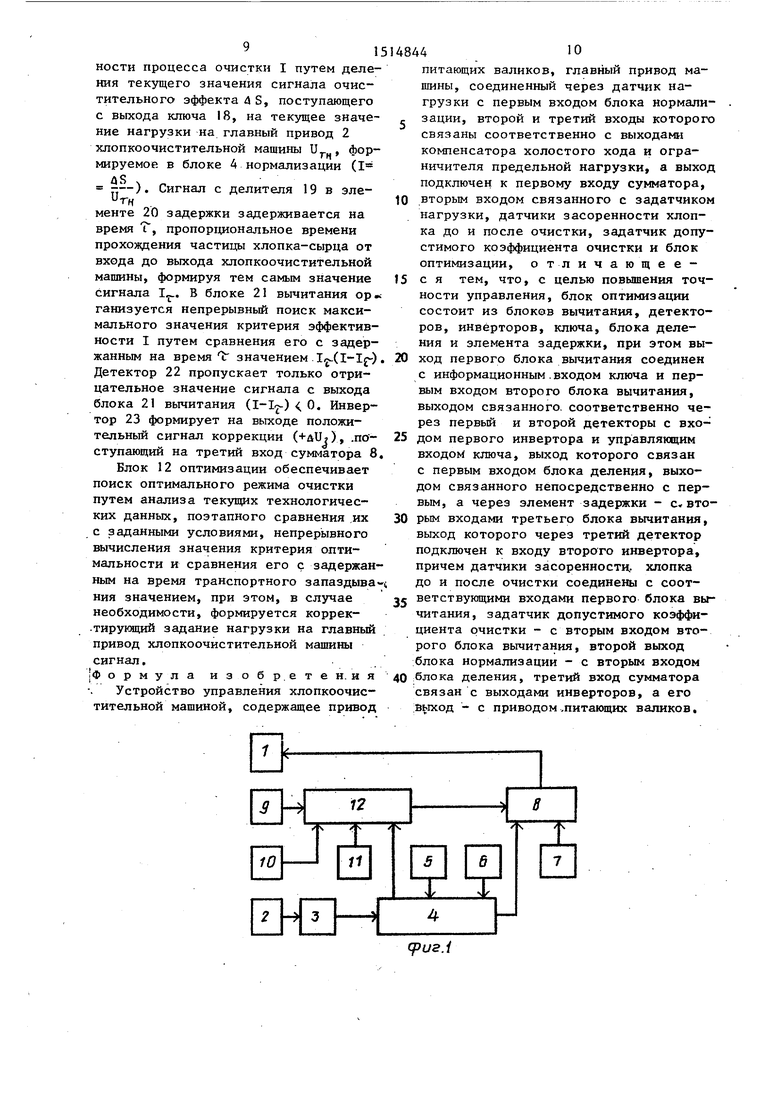

На фиг. 1 представлена блок-схема устройства управления; на фиг. 2 - алгоритм оптимального управления процессом очистки хлопка-сырца; на фиг. 3 - функциональная схема блока оптимизации.

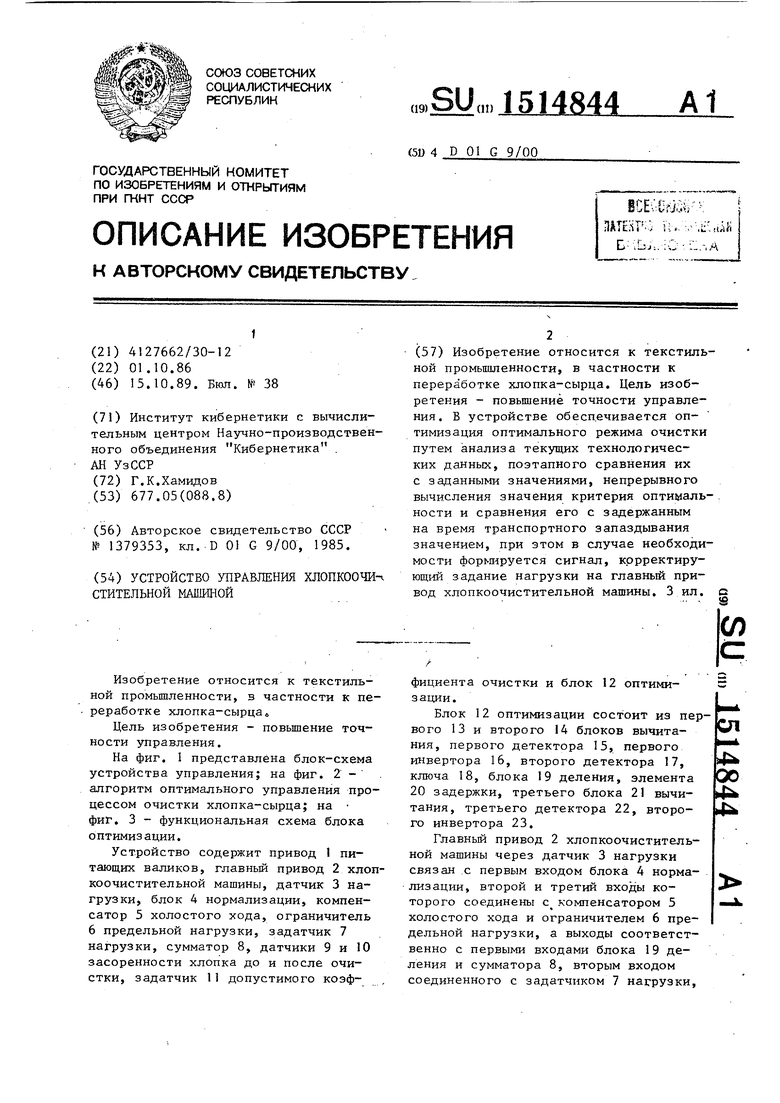

Устройство содержит привод 1 питающих валиков, главньй привод 2 хлопкоочистительной машины, датчик 3 нагрузки, блок 4 нормализации, компенсатор 5 холостого хода, ограничитель 6 предельной нагрузки, задатчик 7 нагрузки, сумматор 8, датчики 9 и 10 засоренности хлопка до и после очистки, задатчик 11 допустимого козффициента очистки и блок 12 оптимизации.

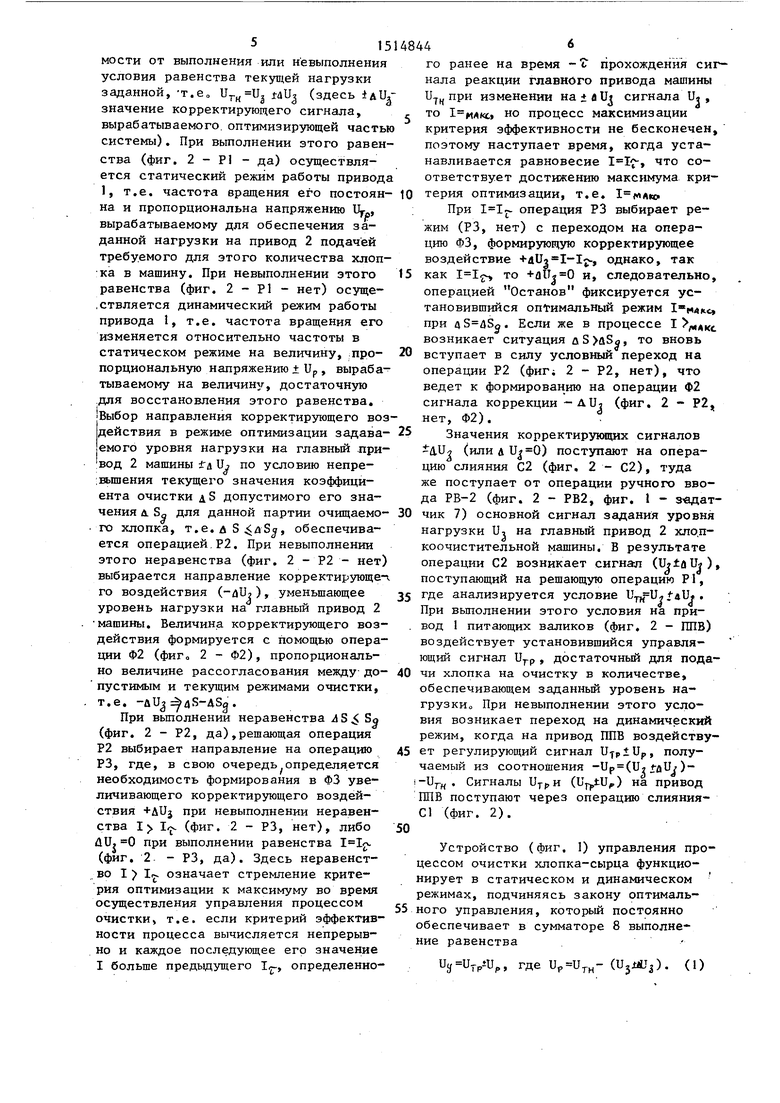

Блок 12 оптимизации состоит из первого 13 и второго 14 блоков вычитания, первого детектора 15, первого инвертора 16, второго детектора 17, ключа 18, блока 19 деления, элемента 20 задержки, третьего блока 21 вычитания, третьего детектора 22, второго инвертора 23.

Главный привод 2 хлопкоочистительной машины через датчик 3 нагрузки связан с первым входом блока 4 нормализации, второй и третий входы которого соединены с компенсатором 5 холостого хода и ограничителем 6 предельной нагрузки, а выходы соответственно с первыми входами блока 19 деления и сумматора 8, вторым входом соединенного с задатчиком 7 нагрузки.

СП

4

00 4 4

31514

а выходом - с приводом 1 питающих валиков. Датчики 9 и 10 засоренности хлопка до и после очистки через первый блок 13 вычитания связаны с информационным входом ключа 18 и первым входом второго блока 14 вычитания, вторым входом подключенного к задат- чику 11 допустимого коэффициента очи- 1стки, а выходом - соответственно че- I рез первый 15 и второй 17 детекторы |к входу первого 16 инвертора и управ- Iляющему входу ключа 18. Выход ключа 18 через блок 19 деления связан непосредственно с первым, а через элемент 20 задержки - со вторым входами третьего блока 21 вычитания, входом через третий детектор 22 и второй инвертор 23 подключенного к третьем: входу сумматора R, связанного таклсе с выходом первого инвертора 16.

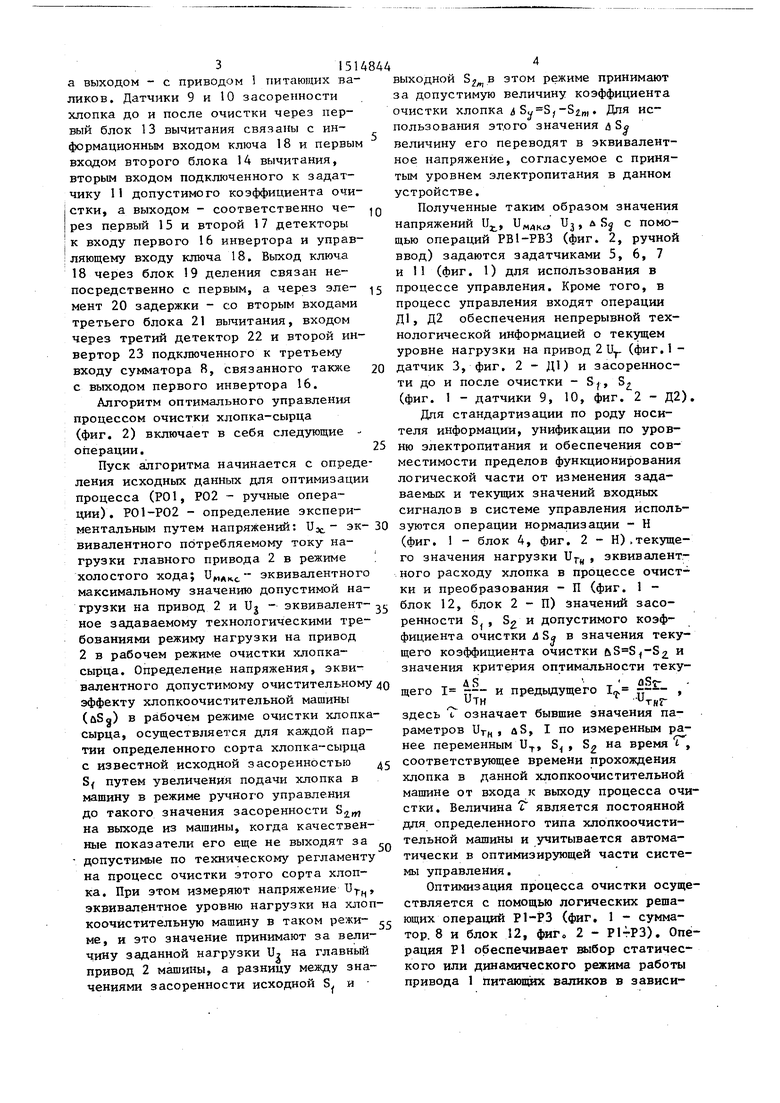

Алгоритм оптимального управления процессом очистки хлопка-сырца (фиг. 2) включает в себя следующие - операции.

Пуск алгоритма начинается с определения исходных данных для оптимизации процесса (Р01, Р02 - ручные операции). Р01-Р02 - определение экспериментальным путем напряжений: Ujc - эк- Бивалентного потребляемому току нагрузки главного привода 2 в режиме холостого хода; и,„Акс эквивалентного максимальному значению допустимой нагрузки на привод 2 и Uj - эквивалентное задаваемому технологическими требованиями режиму нагрузки на привод 2 в рабочем режиме очистки хлопка- сырца. Определение напряжения, эквивалентного допустимому очистительному эффекту хлопкоочистительной машины (uSg) в рабочем режиме очистки хлопка сырца, осуществляется для каждой партии определенного сорта хлопка-сырца с известной исходной засоренностью S( путем увеличения подачи хлопка в машину в режиме ручного управления до такого значения засоренности S. на выходе из машины, когда качественные показатели его еще не выходят за - допустимые по техническому регламенту на процесс очистки этого сорта хлопка. При этом измеряют напряжение U-,-, эквивалентное уровню нагрузки на хлопкоочистительную машину в таком режи- ме, и это значение принимают за величину заданной нагрузки V, на главньй привод 2 машины, а разницу между значениями засоренности исходной S. и

0

5

0

5

44

30t 40 5 Q

выходной S в этом режиме принимают за допустимую величину коэффициента очистки хлопка 4S.. Дпя ис- пользова шя этого значения д So величину его переводят в эквивалентное напряжение, согласуемое с принятым уровнем электропитания в данном устройстве.

Полученные таким образом значения напряжений U, U Uj, aSj с помощью операций РВ1-РВЗ (фиг. 2, ручной ввод) задаются задатчиками 5, 6, 7 и И (фиг. 1) для использования в процессе управления. Кроме того, в процесс управления входят операции Д1, Д2 обеспечения непрерывной технологической информацией о текущем уровне нагрузки на привод 2 U (фиг.1 - датчик 3, фиг. 2 - Д1) и засоренности до и после очистки - S, S (фиг. 1 - датчики 9, 10, фиг. 2 - Д2).

Для стандартизации по роду носителя информации, унификации по уровню электропитания и обеспечения совместимости пределов функционирования логической части от изменения задаваемых и текущих значений входных сигналов в системе управления используются операции нормализации - Н (фиг. 1 - блок 4, фиг. 2 - Н),текущего значения нагрузки U, эквивалентного расходу хлопка в процессе очистки и преобразования - П (фиг. 1 - блок 12, блок 2 - П) значений засоренности Sj, Sg и допустимого коэффициента очистки Л So в значения текущего коэффициента очистки и значения критерия оптимальности теку, ДЯ aSr

щего 1 -- и предыдущего „. ---- ,

н

здесь t означает бывшие значения параметров UTH, дБ, I по измеренным ранее переменным и, S , 82 на время Т , соответствующее времени прохождения хлопка в данной хлопкоочистительной машине от входа к выходу процесса очистки. Величина Т является постоянной для определенного типа хлопкоочистительной машины и учитывается автоматически в оптимизирующей части системы управления. .

Оптимизация процесса очистки осуществляется с помощью логических решающих операций Р1-РЗ (фиг, 1 - сумматор. 8 и блок 12, фиго 2 - Р1тРЗ), Операция Р1 обеспечивает выбор статического или динамического режима работы привода 1 питающих валиков в зависимости от выполнения или невыполнения условия равенства текущей нагрузки заданной, -т.е, j (здесь значение корректирующего сигнала, вырабатываемого, оптимизирующей частью системы). При вьшолнении этого равенства (фиг, 2 - Р1 - да) осуществляется статический режим работы привода 1, т.е. частота вращения его постоян- Ю на и пропорциональна напряжению U|-,,,

15

20

30

вырабатываемому для обеспечения за данной нагрузки на привод 2 подачей требуемого для этого количества хлопка в машину. При невыполнении этого равенства (фиг. 2 - Р1 - нет) осуще- ствляется динамический режим работы привода 1, т.е. частота вращения его изменяется относительно частоты в статическом режиме на величину, пропорциональную напряжению ± Up, вырабатываемому на величину, достаточную .для восстановления этого равенства. Выбор направления корректирующего воздействия в режиме оптимизации задава- 25 емого уровня нагрузки на главный .при- вод 2 машины f& Ib по условию непре- вышения текущего значения коэффициента очистки д5 допустимого его значения л. So для данной партии очищаемо- го хлопка, т.е., обеспечивается операцией.Р2. При невыполнении этого неравенства (фиг. 2 - Р2 - нет) выбирается направление корректирующе-v го воздействия (dU)t уменьшающее уровень нагрузки на главный привод 2 машины. Величина корректирующего воздействия формируется с помощью операции Ф2 (фиго 2 - Ф2), пропорционально величине рассогласования между до- пустимым и текущим режимами очистки, т.е. -ли : 4S-ASg.

При вьшолнении неравенства AS So (фиг. 2 - Р2, да),решающая операция Р2 выбирает направление на операцию РЗ, где, в свою очередь определяется необходимость формирования в ФЗ увеличивающего корректирующего воздействия AUj при невыполнении неравенства I I.J- (фиг. 2 - РЗ, нет), либо ли.0 при выполнении равенства (фиг. 2- - РЗ, да). Здесь неравенст- во I Iij. означает стремление критерия оптимизации к максимуму во время осуществления управления процессом очистки, т.е. если критерий эффективности процесса вычисляется непрерывно и каждое последующее его значение I больше предыдущего , определенно35.

45

50

55

40

го ранее на время -ь прохождения сигнала реакции главного привода машины и при изменении на i л Uj сигнала U, , , но процесс максимизации

то

5

0

0

5

критерия эффективности не бесконечен, поэтому наступает время, когда устанавливается равновесие , что соответствует достижению максимума критерия оптимизации, т.е. (о

При операция РЗ выбирает режим (РЗ, нет) с переходом на операцию ФЗ, формирующую корректирующее воздействие +dU2 I-Ij-, однако, так как то и, следовательно, операцией Останов фиксируется установившийся оптимальный режим , при 4 . Если же в процессе I АКС возникает ситуация д S ftSo, то вновь вступает в силу условный переход на операции Р2 (фиг; 2 - Р2, нет), что ведет к формированию на операции Ф2 сигнала коррекции Ди, (фиг. 2 - P2j, нет, Ф2).

Значения корректирующих сигналов -ДШ (илиди 0) поступают на операцию слияния С2 (фиг. 2 - С2), туда же поступает от операции ручного ввода РВ-2 (фиг. 2 - РВ2, фиг. t - з«дат- чик 7) основной сигнал задания уровня нагрузки и, на главньш привод 2 хлопкоочистительной машины. В результате операции С2 возникает сигнал (U|±uU«), поступающий на решающую операцию Р1,

5 где анализируется условие .. При вьшолнении этого условия на при- . вод 1 питающих валиков (фиг. 2 - ППВ) воздействует установившийся управляющий сигнал , достаточный для подачи хлопка на очистку в количестве, обеспечивающем заданный уровень нагрузки При невыполнении этого условия возникает переход на динамический режим, когда на привод Ш1В воэдейству5 ет регулирующий сигнал UfplUp, получаемый из соотношения -Up (U} -flUj)- i-Uy-. Сигналы VfftK () на привод Ш1В поступают через операцию слияния- С1 (фиг. 2).

0

Устройство (фиг. 1) управления процессом очистки хлопка-сырца функционирует в статическом и динамическом режимах, подчиняясь закону оптималь-

5 ного управления, который постоянно обеспечивает в сумматоре 8 выполне ние равенства

,, где (UjMJ). (О

0

В статическом режиме устройство обеспечивает выполнение з словий

и,, , 1,.

.в этом случае частота вращения питающих валиков постоянна, количество хлопка, поступающего в машину, соответствует заданному уровню нагрузки ;ее пропорционально сигналу U , полу- чаемому в сумматоре 8

I ,, , . .

При этом формируе1 1ый в блоке 12 оп тимизации корректирующий сигнал iuUj , так как , . Величина Uj, Ц-р , пропорциональная те- ;кущему и заданному уровню нагрузки : (при и ид), устанавливается в хлоп- |коочистительной машине самопроизволь- 1но благодаря свойству самовыравнива- ;Ния процесса механической очистки ;хлопка на любом из уровней нагрузки

в .пределах допустимых режимов. Это объясняется тем, что при увеличении i в допустимых пределах подачи хлопка :относительно установившегося режима iнагрузки путем изменения задатчиком

нагрузки от V и UM, увеличивается : также и выход очип1енного хлопка что

после прохождения переходного прод.сса приводит к новому установившемуся

режиму

Щг -Щрг. при и U| J.

Динамический режим работы устройства оптимального управления проце;с- сом очистки хлопка-сырца возникает в случаях: 1) отклонения текущей нагрузки на главньй привод 2 машины от заданной технологическим регламентом , в результате пуска, перехода на новое задание или случайного возмущения; 2) отклонения текущего значения коэффициента очистки от ДОПу-

стимого д5 aSg при ; 3) недостижения максимума критерия эффективности, процесса очистки 1;) при Л5 uS и .

В первом случае сумматор 8 форми- рует регулирующий сигнал i Up, пропорциональный величине отклонения текуще нагрузки от заданной , получаемой из формулы (1) при iuи,,-О что приводит к изменению частоты вращения питающих валиков привода 1 (4, Up до тех пор, пока не установится условие равновесия ,U, и , после чего устройство управления переходит

в статический режим работы ,U., const.

Во втором случае () блок 12 оптимизации на основе постоянно измеряемых датчиками 9 и 10 значений засоренности S| и S хлопка до и после очистки его, вычисления текущего значения коэффициента очистки и сравнения его с задаваемым задатчиком 11 допустимым коэффициентом очистки формирует отрицательное корректирующее воздействие -лид до тех пор, пока не установится у словие равновесия Л при (Т)-ди ), I В третьем случае ( Г блок 12 оптимизации на основе постоянно вычисляемого значения критерия

uSr

эффективности процесса 1 -, и

с UTH сравнения его через время & с вновь

значением

т-

JL ГХ

и

вырабатн

о

5,

д д

тывает положительное корректирующее воздействие +uUj до тех пор, пока не установится условие равновесия статического режима при и

.

Блок 12 оптимизации при этом функционирует следующим образом.

В блоке 13 вычитания отрабатываются сигналы с датчиков 9 и 10, т.е. формируется текущее значение очистительного эффекта работающей хлопкоочистительной машины Л. S Sy-Sj2. Сигнал с блока 13 вычитания поступает во второй блок 14 вычитания, в котором сравнивается с допустимым значением с задатчиками 11, т.е. проверяется условие д8 л5а или дЗ по формуле Д S-uSo, В случае положительного значения результата сравнения (ftS- -ASo) О, его пропускает детектор 15, а в случае отрицательного (US- -480) 0 - детектор 17. Положительный сигнал с детектора 17 преобразуется инвертором 16 в отрицательньй сигнал коррекции (-Ug), поступающий на третий вход сумматора 8. Отрицательный сигнал с детектора 17, поступающий на управляющий вход ключа 18, дает разрешение на прохождение через информационный вход ключа текущего значения сигнала очистительного эффекта Д.8, получаемого на выходе блока 13 вычитания.

В делителе 19.реализуется непрерывное вычисление критерия эффективности процесса очистки I путем деления текущего значения сигнала очистительного эффекта 4 S, поступающего с выхода ключа 18, на текущее значение нагрузки на главный привод 2 хлопкоочистительной машины U , формируемое в блоке 4 нормализации (1

S --). Сигнал с делителя 19 в

менте 20 задержки задерживается на время Т, пропорциональное времени прохождения частицы хлопка-сырца от входа до выхода хлопкоочистительной машины, формируя тем самым значение сигнала 1. В блоке 21 вычитания ор ганизуется непрерывный поиск максимального значения критерия эффективности I путем сравнения его с задержанным на время t значением I,(I-Ij-) Детектор 22 пропускает только отрицательное значение сигнала с выхода блока 21 вьгаитания () 0. Инвертор 23 формирует на выходе положительный сигнал коррекции (+uUj), .поступающий на третий вход сумматора 8

Блок 12 оптимизации обеспечивает поиск оптимального режима очистки путем анализа текущих технологических данных, поэтапного сравнения их с заданными условиями, непрерывного вычисления значения критерия оптимальности и сравнения его с задержанным на время транспортного запаздыва ния значением, при этом, в случае необходимости, формируется коррек- тирукнций задание нагрузки на главный привод хлопкоочистительной машины сигнал, |формула изобр.етен. ия

Устройство управления хлопкоочистительной машиной, содержащее привод

питающих валиков, главный привод машины, соединенный через датчик нагрузки с первым входом блока нормализации, второй и третий входы которого связаны соответственно с выходами компенсатора холостого хода и ограничителя предельной нагрузки, а выход подключен к первому входу сумматора,

вторым входом связанного с задатчиком нагрузки, датчики засоренности хлопка до и после очистки, задатчик допустимого коэффициента очистки и блок оптимизации, отличающеес я тем, что, с целью повышения точности управления, блок оптимизации состоит из блоков вычитания, детекторов, инверторов, ключа, блока деления и элемента задержки, при этом выход первого блока вычитания соединен с информационным. входом ключа и первым входом второго блока вычитания, выходом связанного, соответственно через первый и второй детекторы с входом первого инвертора и управляияцим входом ключа, выход которого связан с первым входом блока деления, выходом связанного непосредственно с первым, а через элемент задержки - с. вторым входами третьего блока вычитания, выход которого через третий детектор подключен к входу второго инвертора, причем датчики засоренности,- хлопка до и после очистки соединены с соответствующими входами первого блока вычитания, задатчик допустимого коэффициента очистки - с вторым входом второго блока вычитания, второй выход блока нормализации - с вторым входом

:блока деления, третий вход сумматора связан с выходами инверторов, а его :ВЬ1ход - с приводом .питающих валиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления хлопкоочистительной машиной | 1985 |

|

SU1379353A1 |

| Способ контроля работы хлопкоперерабатывающей машины и устройство для его осуществления | 1986 |

|

SU1333722A1 |

| Система управления питанием батареи хлопкоочистительных машин | 1982 |

|

SU1077961A1 |

| Прибор для определения сорта хлопка-сырца | 1986 |

|

SU1467511A1 |

| Устройство управления приводом хлопкоочистительной машины | 1986 |

|

SU1315533A1 |

| Привод хлопкоочистительной машины | 1980 |

|

SU874780A1 |

| Привод хлопкоочистительной машины | 1979 |

|

SU926096A1 |

| Устройство для управления электроприводом хлопкоочистительной машины | 1986 |

|

SU1370159A1 |

| Устройство для управления приводом хлопкоочистительной машины | 1982 |

|

SU1097724A1 |

| Устройство для контроля производительности батареи хлопкоперерабатывающих машин | 1989 |

|

SU1687659A1 |

Изобретение относится к текстильной промышленности, в частности к переработке хлопка-сырца. Цель изобретения - повышение точности управления. В устройстве обеспечивается оптимизация оптимального режима очистки путем анализа текущих технологических данных, поэтапного сравнения их с заданными значениями, непрерывного вычисления значения критерия оптимальности и сравнения его с задержанным на время транспортного запаздывания значением, при этом в случае необходимости формируется сигнал, корректирующий задание нагрузки на главный привод хлопкоочистительной машины. 3 ил.

| Способ управления хлопкоочистительной машиной | 1985 |

|

SU1379353A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-10-15—Публикация

1986-10-01—Подача