Изобретение относится к текстильной промышленности, в частности, к переработке хлопка-сырца и предназначено для автоматического контроля текущей производительности как отдельно работающих так и параллельно включенных в батарею однотипных хлопкоперерабатывающих машин, например, очистителей хлопка-сырца, пильных и валичных джинов (отделителей длинного хлопкового волокна от семян) и линтеров (отделителей короткого хлопкового волокна от семян).

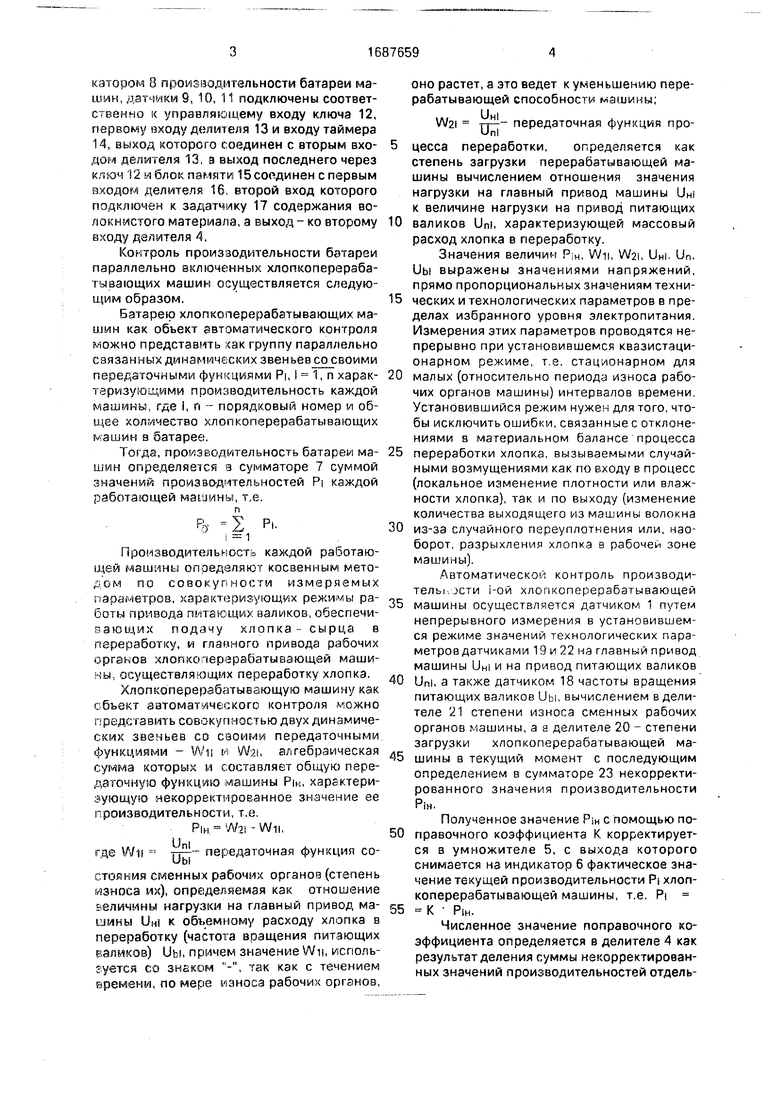

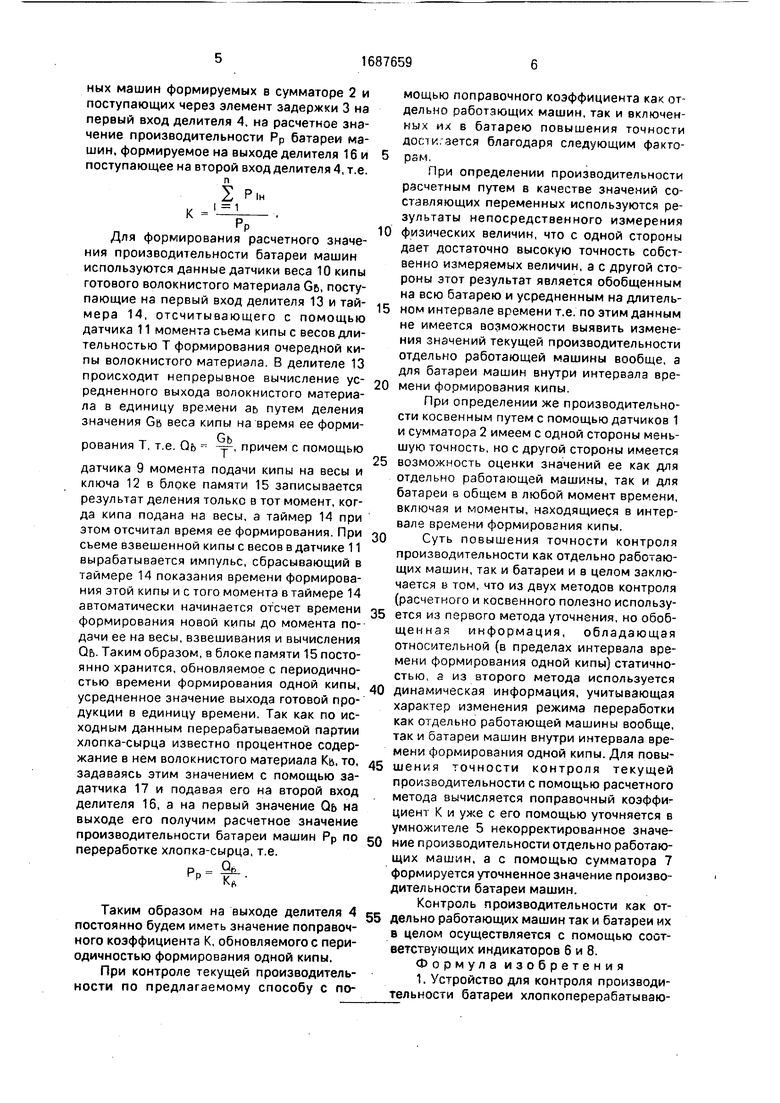

На фиг. 1 представлена блок-схема устройства; на фиг.2 - схема датчика производительности машин,

Устройство содержит датчики 1 производительности хлопкоперерабатывающих машин в количестве, соответствующем числу машин, параллельно включенных в батарею, первый сумматор 2, элемент 3 задержки времени, делитель 4, умножители 5, индикаторы 6 производительности каждой машины, сумматор 7, индикатор 8 производительности батареи машин, датчики 9, 10 и 11 начала формирования кипы, веса и окончания формирования кипы, ключ 12, делитель 13, таймер 14, блок памяти 15. делитель 16, задатчик 17 содержания волокнистого материала. Каждый датчик 1 производительности машины включает в себя (фиг.2). датчики частоты вращения 18 и нагрузки 19 на привод питающих валиков, связанных с первыми входами 20 и 21 делителей, вторые входы которых соединены с датчиками 22 нагрузки на главный привод, а выходы подключены к входам сумматора 23. Выходы каждого сумматора 23 подключены к входам сумматора 2, выходом через элемент 3 задержки подключенного к первому входу делителя 4, выход последнего связан со вторыми входами умножителей 5. первые входы которых соединены с датчиками 1 производительности машин, а выходы с соответствующими индикаторами 6 производительности машин и с входами сумматора 7, выход которого связан с индиСО

с

о

00 XI

Os

ел ю

кагором 8 производительности батареи машин, датчики 9, 10, 11 подключены соответственно к управляющему входу ключа 12, первому входу делителя 13 и входу таймера 14, выход которого соединен с вторым входом делителя 13, а выход последнего через ключ 12 и блок памяти 15соодиненс первым входом делителя 16, второй вход которого подключен к задатчику 17 содержания волокнистого материала, а выход- ко второму входу делителя 4.

Контроль производительности батареи параллельно включенных хлопкоперераба- тывающих машин осуществляется следующим образом.

Батарею хлопкоперерабатывающих машин как объект автоматического контроля можно представить как группу параллельно связанных динамических звеньев со своими передаточными функциями PI, I 1, п характеризующими производительность каждой машины, где i, n - порядковый номер и общее количество хлопкоперерабатывающих машин в батарее,

Тогда, производительность батареи машин определяется в сумматоре 7 суммой значений произво-дительностей Pi каждой работающей машины, т.е.

Ъ -S Р.

I 1

Производительность каждой работающей машины определяют косвенным методом по совокупности измеряемых параметров, характеризующих режимы работы привода питающих валиков, обеспечи- вающих подачу хлопка сырца в переработку, и главного привода рабочих органов хлопхоперерабатывающей машины, осуществляющих переработку хлопка.

Хлопкоперерабатывающую машину как объект автоматического контроля можно представить совокупностью двух динамических звеньев со своими передаточными функциями - Wn и , алгебраическая сумма которых и составляет общую передаточную функцию машины Ры, характеризующую некорректированное значение ее производительности, т.е.

PiH W2i-Wii. Unl

где Wn Ubi

передаточная функция состояния сменных рабочих органов (степень износа их), определяемая как отношение величины нагрузки на главный привод машины UHi к объемному расходу хлопка в переработку (частота вращения питающих валиков) DH, причем значение Wn, используется со знаком -, так как с течением времени, по мере износа рабочих органов,

оно растет, а это ведет к уменьшению перерабатывающей способности машины;

1)н|

Л/21 тт-- передаточная функция проUnl

цесса переработки, определяется как степень загрузки перерабатывающей машины вычислением отношения значения нагрузки на главный привод машины UHi к величине нагрузки на привод питающих

0 валиков Uni. характеризующей массовый расход хлопка в переработку.

Значения величин Р и, Wn, W2i, UHI Un, Ubi выражены значениями напряжений, прямо пропорциональных знэчениямтехни5 ческих и технологических параметров в пределах избранного уровня электропитания. Измерения этих параметров проводятся непрерывно при установившемся квазистационарном режиме, т е. стационарном для

0 малых (относительно периода износа рабочих органов машины) интервалов времени. Установившийся режим нужен для того, чтобы исключить ошибки, связанные с отклонениями в материальном балансе процесса

5 переработки хлопка, вызываемыми случайными возмущениями как по входу в процесс (локальное изменение плотности или влажности хлопка), так и по выходу (изменение количества выходящего из машины волокна

0 из-за случайного переуплотнения или, наоборот, разрыхления хлопка в рабочей зоне машины).

Автоматической контроль производитель JCTH i-ой хлопкоперерабэтывающей

5 машины осуществляется датчиком 1 путем непрерывного измерения в установившемся режиме значений технологических параметров датчиками 19 и 22 на главный привод машины UH и на привод питающих валиков

0 Uni, а также датчиком 18 частоты вращения питающих валиков иы. вычислением в делителе 21 степени износа сменных рабочих органов машины, а в делителе 20 - степени загрузки хлопкоперерабатывающей ма5 шины в текущий момент с последующим определением в сумматоре 23 некорректированного значения производительности Ры.

Полученное значение РЖ с помощью по0 правочного коэффициента К корректируется в умножителе 5, с выхода которого снимается на индикатор 6 фактическое значение текущей производительности PI хлопкоперерабатывающей машины, т.е. PI

5 К Ры.

Численное значение поправочного коэффициента определяется в делителе 4 как результат деления суммы некорректированных значений производительностей отдельных машин формируемых в сумматоре 2 и поступающих через элемент задержки 3 на первый вход делителя 4, на расчетное знэ чение производительности Рр батареи машин, формируемое на выходе делителя 16 и

поступающее на второй вход делителя 4, т.е

п

I Р. и

к 1

к - РГ

Для формирования расчетного значения производительности батареи машин используются данные датчики веса 10 кипы готового волокнистого материала G&, поступающие на первый вход делителя 13 и таймера 14. отсчитывающего с помощью датчика 11 момента сьема кипы с весов длительностью Т формирования очередной кипы волокнистого материала В делителе 13 происходит непрерывное вычисление усредненного выхода волокнистого материала в единицу времени аь путем деления значения Сь веса кипы на время ее формиЛ

рования Т, т е. Qt r г, причем с помощью

датчика 9 момента подачи кипы на весы и ключа 12 в блоке памяти 15 записывается результат деления только в тот момент, когда кипа подана на весы, а таймер 14 при этом отсчитал время ее формирования При сьеме взвешенной кипы с весов в датчике 11 вырабатывается импульс, сбрасывающий в таймере 14 показания времени формирования этой кипы и с того момента в таймере 14 автоматически начинается отсчет времени формирования новой кипы до момента подачи ее на весы, взвешивания и вычисления Ob Таким образом, в блоке памяти 15 постоянно хранится, обновляемое с периодичностью времени формирования одной кипы, усредненное значение выхода готовой продукции в единицу времени. Так как по исходным данным перерабатываемой партии хлопка-сырца известно процентное содержание в нем волокнистого материала Кь. то, задаваясь этим значением с помощью зэ- датчика 17 и подавая его на второй вход делителя 16, а на первый значение Qb на выходе его получим расчетное значение производительности батареи машин Рр по переработке хлопка-сырца, т.е.

Ос.

к,

PD

Таким образом на выходе делителя 4 постоянно будем иметь значение поправочного коэффициента К, обновляемого с периодичностью формирования одной кипы.

При контроле текущей производительности по предлагаемому способу с помощью поправочного коэффициента ка or дельно работающих машин, так и включенных их в батарею повышения точности доои.ается благодаря следующим факто- рзм.

При определении производительности расчетным путем в качестве значений составляющих переменных используются ре эулыаты непосредственного измерения

0 физических величин, что с одной стороны дает достаточно высокую точность собственно измеряемых величин, а с другой стороны этот результат является обобщенным на всю батарею и усредненным на длитель5 ном интервале времени т.е. по этим данным не имеется возможности выявить изменения значений текущей производительности отдельно работающей машины вообще, а для батареи машин внутри интервала вре0 мени формирования кипы

При определении же производительности косвенным путем с помощью датчиков 1 и сумматора 2 имеем с одной стороны меньшую точность, но с другой стороны имеется

5 возможность оценки значений ее как для отдельно работающей машины, так и для батареи в общем в любой момент времени, включая и моменты, находящиеся в интервале времени формирования кипы.

0Суть повышения точности контроля

производительности как отдельно работающих машин, так и батареи и в целом заключается в том, что из двух методов контроля (расчетного и косвенного полезно использу5 ется из первого метода уточнения, но обоб- щенная информация, обладающая относительной (в пределах интервала времени формирования одной кипы) статичностью, а из второго метода используется

0 динамическая информация, учитывающая характер изменения режима переработки как отдельно работающей машины вообще, так и батареи машин внутри интервала времени формирования одной кипы. Для повы5 шения точности контроля текущей производительности с помощью расчетного метода вычисляется поправочный коэффициент К и уже с его помощью уточняется в умножителе 5 некорректированное знэче0 ние производительности отдельно работающих машин, а с помощью сумматора 7 формируется уточненное значение производительности батареи машин.

Контроль производительности как от5 дельно работающих машин так и батареи их в целом осуществляется с помощью соответствующих индикаторов 6 и 8. Формула изобретения 1. Устройство для контроля производительности батареи хлопкоперерабатывающих машин, содержащее датчики производительности параллельно включенных хлопкоперерабатывающих машин, выходы которых соединены с входами первого сумматора, ключ, выходом связанный с входом блока памяти, таймер и индикаторы, о т- личающееся тем, что, с целью повышения точности контроля, оно снабжено элементом задержки, первым делителем, по числу хлопкоперерабатывающих машин блоками умножения, первыми входами связанными с соответствующими датчиками производительности, датчиками начала и окончания формирования кипы и датчиком веса, за датчиком содержания волокнистого материала, вторым и третьим делителями, при этом выход первого сумматора через элемент задержки связан с первым входом первого делителя, датчик окончания формирования кипы через таймер соединен с первым входом второго делителя, второй вход которого связан с датчиком веса кипы, а выход - с первым входом ключа, вторым входом подключенного к датчику начала

формирования кипы, а задатчик и выход блока памяти через третий делитель связаны с вторым входом первого делителя, причем выход первого делителя подключен к

вторым входам блоков умножения, выходами связанных с индикаторами производительности каждой машины, а через второй сумматор - с индикатором производительности батареи хлопкоперерабатывающих

машин,

2. Устройство поп,1,отличающее- с я тем, что датчик производительности машин состоит из датчиков частоты вращения, нагрузки на привод питающих валиков и

нагрузки на главный привод машины, делителей и сумматора, при этом датчики частоты вращения и нагрузки на привод питающих валиков связаны с первыми входами соответствующих делителей, вторые

входы которых соединены с датчиком нагрузки на главный привод машины, а выходы подключены к входам сумматора, выход которого является выходом датчика производительности машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля производительности хлопкоперерабатывающей машины и устройство для его осуществления | 1987 |

|

SU1418612A1 |

| Способ контроля работы хлопкоперерабатывающей машины и устройство для его осуществления | 1986 |

|

SU1333722A1 |

| Устройство для управления процессом джинирования | 1986 |

|

SU1395701A1 |

| Привод хлопкоочистительной машины | 1980 |

|

SU874780A1 |

| Регулятор производительности батареи кипоразборщиков | 1982 |

|

SU1049582A2 |

| Устройство управления хлопкоочистительной машиной | 1986 |

|

SU1514844A1 |

| Система управления питанием батареи хлопкоочистительных машин | 1982 |

|

SU1077961A1 |

| Привод хлопкоочистительной машины | 1979 |

|

SU926096A1 |

| Устройство для отбора от кип волокнистого материала | 1985 |

|

SU1258924A2 |