Изо()ретенке относич ск к оСрабстк металлов давлением и может быть ис- псльзовако для накатки зубчатых профилей, в частгюсти для накатки стру жгчнкх канавок режуцего инструмента

и обре7 ения - расширение технологических возможностей обеспечения накатки стружечных кана вок режущего i-тнстрз мента;,

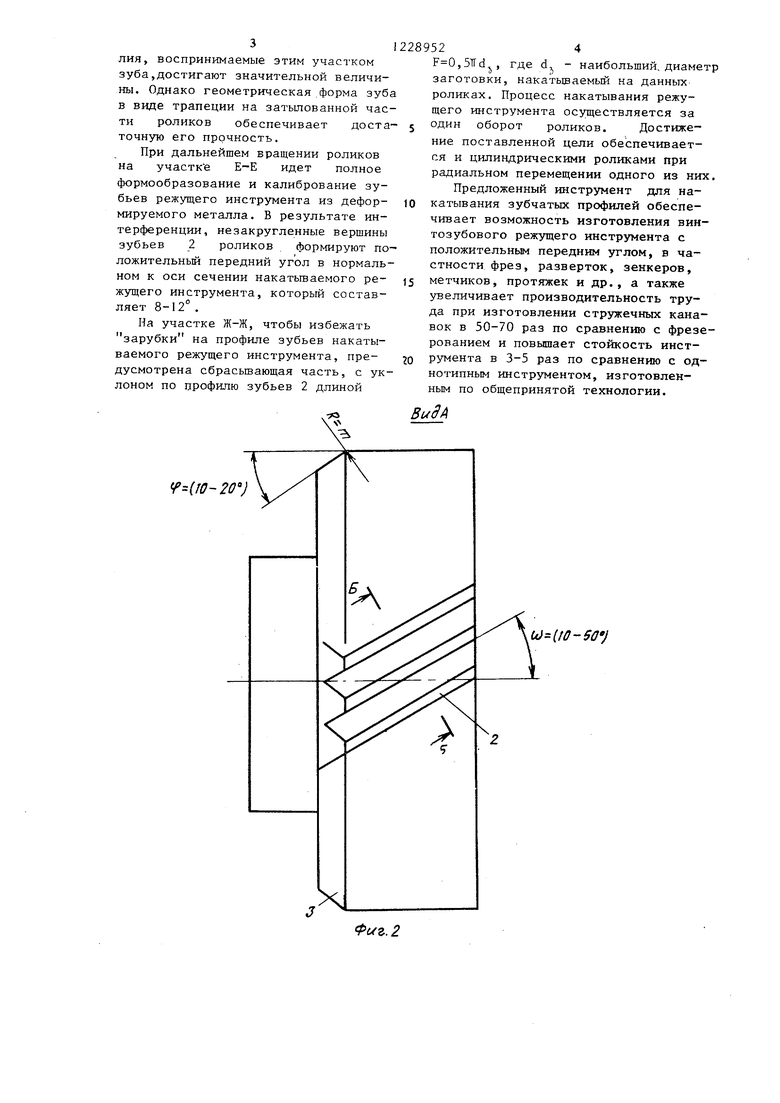

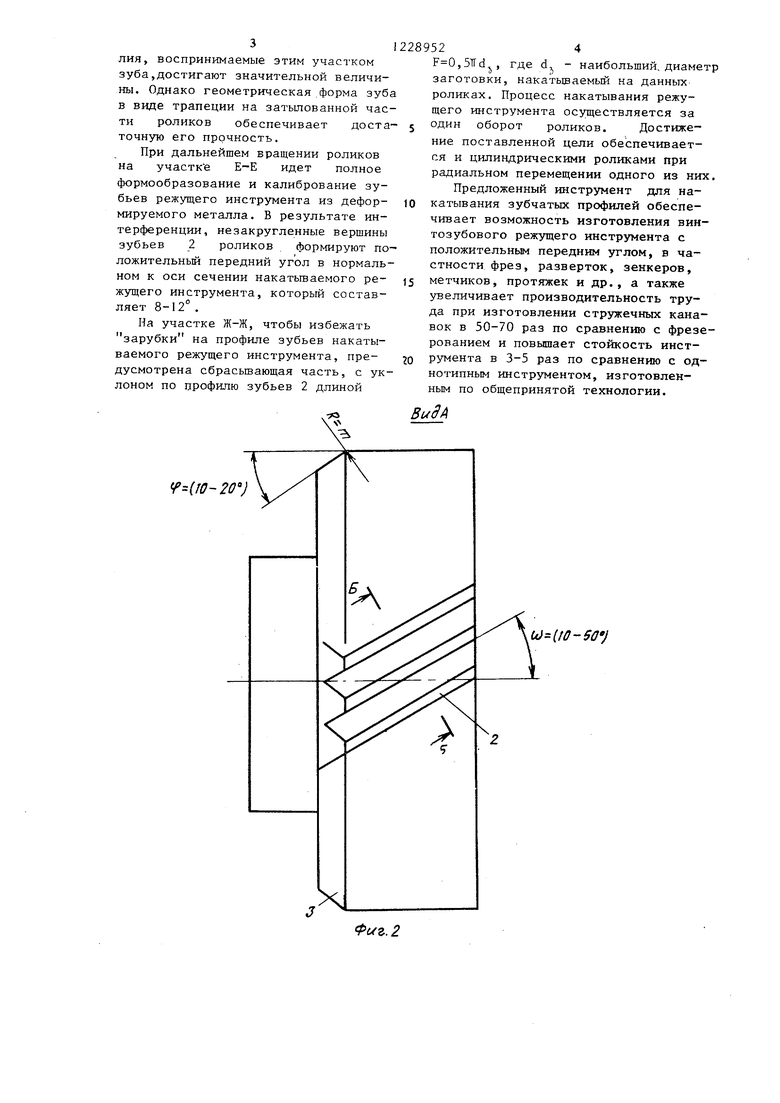

Ма фиг с 1 показан накатный инстр мент, общий вид; на фиг,, 2 - вид А на фиг. ; ка фиг, 3 - сечение Б-Б на фиг, 2,

Инстр тчент для накатывания зубчатых профилей представляет собой зубчатое колесо 1 (, 1) с винто- вьми зубьями 2;, расположенными по периферии,, которая сос1 оит из четырех частей; загрузочно-разгруэочной В, затылованной Г, калибр:/ющей Е сбрасьшающей Ж.

Зубья 2 колеса (фиг. 2) с одной стороны ограничены конусным участ- . ком 3 - угол вьпсода стрзокечной канавки режущего инструмента на хвостовик, который составляет 10-20 . Сопряжение поверхностей цилиндрического конуса 3 и верашн зубьев 2 вьг- полнено радиусом ,, где m - модуль зубьев данного колеса. Угол наклона зубьев coc aвляeтL J 0--50 .

Профиль зуба 2 (фиг. 3) в нормальном сечении имеет форму нобочной транеции. Радиус закругления кромки зуба, образованной боль- шей боковой поверхпостью к цклипя- ром в ыс 5 р аз ей R (0, 3 , . . 0, 5) ш, где гп - уюа.упь зубьев данного колеса. З гол ке;к,а;у меньлзей боковой поверхностью зуба и радиусом, про- ведеяньм У:З центра колеса к кромке зубЯ; образованной данной поверхностью и цилиндром выступов 5 выполнен в пределах ,, так как обеспечивается тгакбольшая прочность зуба

2колеса и наименьший завах( кромки по передней поверхностк накатываемого режущего инструме гга. Ширила п.цощадкрг на вершине зуба Ъ(0,3 .,,,,,

0335) t, высота зуба h (0,3 . . лЗ, 35) 1:, где t - окружной делительный шаг,

Деление заготовки на заданное число зубьев ос тцествляатся свободно, , кинематическая связь мехщу вращением заготовки и инструментом отсутствует. Такое исполнение ин--- струт-гергта для накатывания винтовых зубчатых профилей обеспечивает возмож25

S

22

ность изготовления винтозубого режу- ш.ег о инструмента с положительным пе- ре/:;пим углом, в частности фрез, разверток, зенкеров, метчиков,протяжек и л.Р S из бы ;трорежущих сталей без использования специального оборудования.

Положительный передний угол получается путем подрезания зуба накатываемого режущего инструмента, которое заключается в том, что кругленная кромка зуба колеса нерабочего профиля врезается в нерабочий профиль зуба накатываемого инструмента и формирует у него положительный передний угол. Подрезание зубьев по рабочему профилю отсутствуd

/Исследованиями по определению износа фрез установлено, что независимо о г гу1арки быстрорежущей стали износ их происходит преимущественно по главной задней поверхности. Предлагаемая схема пакатьюания режущего инструмента должна способстиовать по- вьш1ени10 его стойкости, так как аб- сотаотная величина упрочнения поверх- ностньЕХ волокон металла всегда боль- пе с той стороны профиля зуба, которая совпадает с направлением вращения ролика. В данном случае этим про- зуба является задняя поверх- .Hoc j b зуба режущего инструмента.

Накатывание фрез, разверток, зенкеров, метчиков, протяжек и др. предлагаемым инструментом осуществляется на накатных станках двумя ро- ликй.ми при неизменном меж- осеком расстоянии, так как ролики имеют затьшованную часть Г, при которой формообразующие элементы зуба 2 расположены на различных расстояниях от оси заготовки

П эи синхронном вращении роликов в направлении большей боковой поверхнос . И зубьев 2, когда вагру- зочно-разгрузочные вырезы В-В на них находятся один против другого, подается заготовка , которая: удер- живае:тся: в шарнирных центрах (не по- казак:ы) .

В качапъньш момент контакта роликов с заготовкой деление на заданное число окружных шагов осу- ш,ествляе:тся затылованной частью зубьев 2 роликов.. На участке Г-Г осуществляется основная пластическая деформация заготовки , поэтому усиЛИЯ, воспринимаемые этим участком зуба,достигают значительной величины. Однако геометрическая форма зуба в виде трапеции на затылованной части роликов обеспечивает достаточную его прочность.

При дальнейшем вращении роликов на участк е Е-Е идет полное формообразование и калибрование зубьев режущего инструмента из деформируемого металла. В результате интерференции, незакругленные вершины зубьев 2 роликов формируют по- ложительньй передний угол в нормальном к оси сечении накатьгоаемого режущего инструмента, который составляет 8-12°.

На участке Ж-Ж, чтобы избежать зарубки на профиле зубьев накатываемого режущего инструмента, предусмотрена сбрасьшающая часть, с уклоном по профилю зубьев 2 длиной

289524

,5irdj, где d. - наибольший, диаметр заготовки, накатываемый на данных роликах. Процесс накатывания режущего инструмента осуществляется за 5 один оборот роликов. Достижение поставленной цели обеспечивается и цилиндрическими роликами при радиальном перемещении одного из них. Предложенный инструмент для на10 катывания зубчатых профилей обеспечивает возможность изготовления вин- тозубового режущего инструмента с положительным передним углом, в частности фрез, разверток, зенкеров,

15 метчиков, протяжек и др., а также увеличивает производительность труда при изготовлении стружечных канавок в 50-70 раз по сравнению с фрезерованием и повышает стойкость инст20 румента в 3-5 раз по сравнению с однотипным инструментом, изготовленным по общепринятой технологии.

(е ио--20 )

ВидА

U} ifO-Sff J

Фиг. 2

Б-В

Редактор А.Козориз

Составитель М.Ласточкина

Техред И.ПоповичКорректор 0.Луговая

Заказ 2335/8 Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Троизводствеино-полиграфическое предприятие,, г, Ужгород, ул. Проектная, 4

фтъ.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поперечной прокатки режущего инструмента и инструмент для его осуществления | 1987 |

|

SU1622068A1 |

| Инструмент для накатывания зубчатых профилей | 1980 |

|

SU984595A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1993 |

|

RU2113310C1 |

| Инструмент для накатывания зубчатых профилей | 1988 |

|

SU1516208A1 |

| Инструмент для подачи металла под накатку зубчатых профилей | 1978 |

|

SU854531A1 |

| Способ накатывания зубчатых, шлицевых и подобных профилей | 1988 |

|

SU1771856A1 |

| РЕЗЬБОНАКАТНОЙ МЕТЧИК С ИМПУЛЬСНЫМ УСТРОЙСТВОМ ПРИВОДА | 2013 |

|

RU2538248C1 |

| Устройство для накатывания зубчатых профилей кинематической пары | 1981 |

|

SU988434A1 |

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| Станок для холодного накатывания зубчатых профилей | 1989 |

|

SU1750825A1 |

| Писаревский М.И | |||

| Накатывание точных резьб, шлицев и зубьев | |||

| Л.: Машиностроение, 1973, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1986-05-07—Публикация

1983-06-28—Подача