Изобретение относится к обработке металлов давлением с одновременным удалением резанием объемов металла с наружного диаметра и может быть использовано для формообразования зубчатых профилей.

Известен способ накатывания зубчатых профилей с равномерным окружным шагом, при котором заготовка проталкивается через свободно вращающиеся на осях ролики, расположенные звездообразно в корпусе многороликовой головки. Число накатных роликов равно количеству накатываемых зубчатых впадин. Формообразование зубчатого профиля осуществляется за один двойной проход, т.е. производится однопроходное накатывание всех зубчатых впа- дин на полную глубину.

Известен способ многопроходного продольного накатывания зубчатых профилей. Зубчатый профиль формообразуется за несколько проходов с дроблением суммарного деформируемого объема металла на микрообъемы по каждому проходу.

Наиболее близким по технической сущности является сборный инструмент зубчатого типа, который состоит из ступицы, свободно вращающейся в подшипниках на оправке, зубчатых венцов (с равным числом зубьев и модулем), а также предварительного и калибрующего роликов. Зубья венцов служат для кинематической связи инструмента с заготовкой, а зубья венца являются

V| 00 Јь W 00 N4

деформирующими элементами. Вытесненный слой облоя рыхлый, неоднородный, и при закатке облоя в зуб не достигается сплошности металла, в результате чего снижается стойкость зуба. Ввиду одностороннего характера образования облоя возникают з у ёнцы; которые, попадая в зацеплениб, сбзда ют неблагоприятные условия .ухудшаются условия зацепления. Из- за сложной системы сборного инструмента повышена трудоемкость процесса в настройке системы, нет взаимозаменяемости режущего инструмента, при смене блока требуется переналадка всей системы.

Целью изобретения является повышение точности формируемого профиля и повышение производительности при деформировании с коэффициентом замкнутости К

Поставленная цель достигается тем, что в способе многопроходного продольного накатывания профилей, заключающемся в деформировании цилиндрической заготовки накатными роликами, которым сообщают радиальную подачу, а затем осуществляют относительное продольное перемещение роликов и заготовки и обработку наружной поверхности формируемого профиля, величину радиальной подачи роликов на предпоследнем и последнем проходах выбирают равной соответственно:

Д гм -1

Дгм -1 +Дг

-К- (1)

ArN Ark-12+Ark +K. (2)

Д г ы-1 и Д r N определяют по выражению:

А г / (daar - den) ( В 1 I - 1 «« АП -И).цЧ1 3

где I - номер прохода;

параметр, характеризующий схему подач (для зубьев шестерни );

daar - диаметр заготовки под накатывание, мм;

den - внутренний диаметр зубьев, мм;

N - число проходов;

К - коэффициент замкнутости;

- эмпирический коэффициент, при этом на последнем проходе одновременно с деформированием производят снятие облоя по наружной поверхности формуемого профиля.

Поставленная цель достигается тем, что инструмент для осуществления способа содержит деформирующие ролики и узел для

удаления облоя, выполненный в виде размещенного за роликами режущего диска, передний угол а которого равен 30-40°, а задний угол / -3-6°.

Необходимость увеличения радиальной подачи роликов относительно предыдущего прохода назначают из условия формирования облоя при последнем проходе в пределах глубины резания. Процесс

формообразования профиля и снятие металла осуществляется с одной обрабатываемой детали в продольном направлении, что еще в большей степени обеспечивает повышение точности и исключает образование

заусенцев.

Данный способ приемлем для профилей с большим коэффициентом замкнутости контура. Коэффициент замкнутости контура определяется как отношение длин окружности, перекрываемых инструментом, к частям окружности, не перекрываемым инструментом.

При накатывании осесимметричных профилей с равномерным шагом коэффициент замкнутости контура (К) можно определять как отношение частей окружности или хорд, перекрываемых инструментом, (а) к неперекрываемым инструментом (Ь)

к F (4)

Способ применим при . При меньшем К облой будет иметь значительную ширину, что при его удалении вызовет большие усилия и неблагоприятные условия резания.

Передний угол а режущего диска составляет 30-40°. При угле более 40° возникают значительные усилия резания, при этом характер течения стружки неблагоприятный, стружка более деформирована. При

угле менее 30° появляется тенденция к снижению стойкости режущего инструмента. Задний угол /J режущего инструмента составляет 3-6°. При угле менее 3° возникают нежелательные большие силы трения между поверхностью заготовки и внутренней цилиндрической поверхностью заготовки. При угле более 6° возникает тенденция к снижению стойкости режущего инструмента.

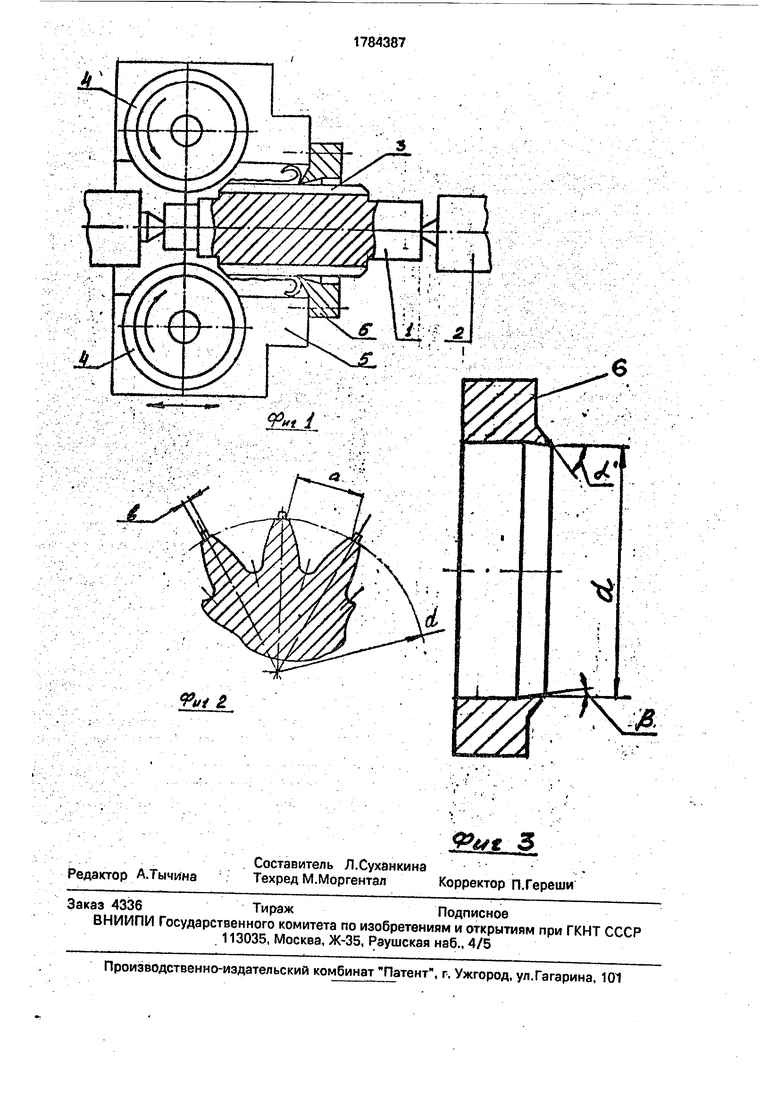

На фиг. 1 представлена схема формирования зубчатого профиля; на фиг.2 - шлице- вой профиль перед удалением облоя; на фиг.З - режущий инструмент.

Способ осуществляется следующим образом. На заготовке 1, сбазированной в зажимном устройстве 2, осуществляется процесс формообразования зубчатого профиля 3 за несколько продольных перемещений с радиальной подачей накатных

роликов 4, звездообразно смонтированных в головке 5 и образующих многороликовую фильеру. На головке 5 смонтирован соосно роликовой фильере режущий инструмент 6. При последнем проходе, когда наружный диаметр в результате роста при накатывании зубчатого профиля будет больше диаметра режущего инструмента 6, облой металла будет срезаться этим инструментом, обеспечивая необходимую точность размера наружного диаметра заготовки 1.

П р и м е р. На заготовке {сталь ЗОХГТ) диаметром 85,5-0,1 мм, сбазированной в зажимном устройстве, осуществляют процесс формообразования зубчатого профиля с числом зубьев , модуль ,5 за 18 продольных перемещений со скоростью перемещения 53 мм/с с радиальной подачей накатных роликов, звездообразно смонтированных в головке и образующих многоро- ликовую фильеру. На головке смонтирован соосно роликовой фильере режущий инструмент с внутренним диаметром ,9 режущей кромки с передним углом , задним углом/3 5°.

При последнем, 18 проходе, когда наружный диаметр в результате роста при накатывании зубчатого профиля будет больше {до 1 мм на диаметр) диаметра d режущего инструмента, облой металла срезается в ви- де стружки этим инструментом, в результате чего обеспечивается точность размера наружного диаметра заготовки в пределах 91,9.

Данная технология накатывания про- филей позволяет повысить точность геомет- рических параметров формируемого профиля, а также повысить производительность за счет совмещения операции формообразования профиля и срезания облоя на последнем проходе.

Формула изобретения

1. Способ многопроходного продольного накатывания профилей, заключающийся в деформировании цилиндрической зато- товки роликами, которым сообщают радиальную подачу, а затем осуществляют относительное перемещение роликов и заготовки в продольном направлении и обработку наружной поверхности формуемого профиля, отличающийся тем, что, с целью повышения точности формируемого профиля и производительности при деформировании с коэффициентом замкнутости. , величину радиальной подачи роликов на предпоследнем и последнем проходах выбирают равной соответственно

Arfj-t 4-Аг)м

2

-К 10

-2.

дг Д -Ь- А -Ь+к.ю-2

Дг гми определяют по выражению:

- T O-Vгде I - номер прохода;

Р - параметр, характеризующий схему подач (для зубьев шестерни );

daar - диаметр заготовки под накатывание, мм;

dBK - внутренний диаметр зубьев, мм;

N - число проходов;

К - коэффициент замкнутости контура;

- эмпирический коэффициент, при этом на последнем проходе одновременно с деформированием производят снятие облоя по наружной поверхности формуемого профиля.

2. Инструмент для многопроходного продольного накатывания профилей, содержащий деформирующие ролики и узел для удаления облоя, отличающийся тем, что, с целью повышения точности формируемого профиля и производительности при деформировании с коэффициентом замкнутости , узел для удаления облоя выполнен в виде размещенного за роликами режущего диска, передний угол а которого равен 30-40°, а задний угол ft равен 3-6°.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1993 |

|

RU2113310C1 |

| СПОСОБ ПРОДОЛЬНОГО МНОГОПРОХОДНОГО ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ И ЗУБЧАТЫХ ПРОФИЛЕЙ НА ВАЛАХ | 2011 |

|

RU2468880C1 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| СПОСОБ ПРОДОЛЬНОГО МНОГОПРОХОДНОГО НАКАТЫВАНИЯ ПРОФИЛЕЙ НА ВАЛАХ | 2003 |

|

RU2240196C1 |

| Способ накатывания зубчатых, шлицевых и подобных профилей | 1988 |

|

SU1771856A1 |

| Инструмент для накатывания зубчатых профилей | 1988 |

|

SU1516208A1 |

| Станок для отделочно-упрочняющей обработки зубчатых колес обкатыванием | 1987 |

|

SU1588475A2 |

| "Способ продольного многопроходного накатывания "глухих" профилей" | 1989 |

|

SU1655639A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ КОНИЧЕСКИХ РЕЗЬБ | 2008 |

|

RU2371273C1 |

Использование: обработка металлов давлением с одновременным удалением резанием объемов металла с наружного диаметра, формирование зубчатых профилей. Сущность изобретения: заготовку деформируют накатными роликами, при этом обеспечивают радиальную подачу и последующее относительное перемещение роликов и заготовки. Перед предпоследним и последним проходами назначают расчетную радиальную подачу роликов относительно предыдущего прохода из условия формирования облоя, а при его осуществлении одновременно производят снятие облоя по наружному цилиндрическому профилю изделия. Снятие облоя осуществляют режущим инструментом, выполненным в виде диска с передним углом се 30-40°, и задним углом 3-6°. 2 с.п. ф- лы, 3 ил. со С

Редактор А.Тычина

Составитель Л.Суханкина

Техред М.МоргенталКорректор П.Гереши

ЗУ 3

| Инструмент для накатывания профилей зубьев зубчатых колес | 1984 |

|

SU1224073A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-12-30—Публикация

1990-06-04—Подача