Изобретение относится к обработке металлов пластическим деформированием и может быть использовано для накатывания резьбовых, зубчатых изделий, зубьев режущего инструмента типа фрез, разверток, зенкеров и т.д. поперечной прокаткой.

Известен инструмент для накатывания зубчатых профилей, содержащий два накатных ролика, расположенных на осях, каждый из которых имеет переменную в радиальном направлении геометрию формообразующего зубчатого профиля на угле α , и участок загрузки-выгрузки на угле (360o - α ). Формообразующий зубчатый профиль роликов выполнен с изменяющейся на величину 0 - 1,25 модуля нормального по синусоидальному закону высотой головки зуба по хорде делительной окружности в нормальном сечении, а оси вращения накатных роликов и оси их делительных окружностей смещены по отношению к осям наружных диаметров формообразующих зубчатых профилей в сторону минимальной высоты их формообразующих зубьев на величину, равную 0,625 модуля нормального [1].

Этот инструмент обеспечивает при постоянном межцентровом расстоянии постоянное и плавное внедрение зубьев инструмента в заготовку на величину, равную двум эксцентриситетам (1,25 модуля) для формообразования впадины, ножки и головки зуба заготовки за один неполный оборот инструмента и несколько оборотов изделия, что положительно сказывается на качестве обработки.

Известный инструмент имеет следующие недостатки.

Конструктивные параметры формообразующего профиля роликов жестко регламентированы конструкцией и размерами обрабатываемого изделия. Это снижает технологические возможности изделия. Кроме того, инструмент сложен и трудоемок в изготовлении из-за сложности конструкции формообразующего профиля и имеет низкий резус работы, т.к. использование формообразующего профиля роликов ограничено углом α.

Наиболее близким к изобретению, взятым в качестве прототипа является устройство для накатывания резьбовых профилей, содержащее два приводных накатных ролика с формообразующим профилем по наружному цилиндрическому контуру, выполненным в пределах угла α, и участком загрузки-выгрузки в пределах угла (360o - α ). Ролики установлены с возможностью вращения на валах, расположенных в одинаковом межцентровом расстоянии по отношению к заготовке. Причем оси вращения валов не совпадают с осями симметрии роликов [2].

Данное устройство обеспечивает изменение радиальной подачи по синусоидальному закону при постоянном межцентровом расстоянии накатных роликов и обрабатываемого изделия: плавное нарастание глубины внедрения зубьев роликов в заготовку в начале процесса, последующее интенсивное увеличение подачи до максимального и плавный выход из контакта при завершении процесса накатывания, что положительно сказывается на качестве изделий.

Недостатком данного инструмента, как и описанного выше, является выполнение конструктивных параметров роликов под изделия с заданными параметрами зубчатого профиля, что сужает технологические возможности инструмента.

Инструмент нетехнологичен в изготовлении из-за необходимости выполнения эксцентричного отверстия в роликах для установки на валах и выполнения цилиндрического участка загрузки-выгрузки в пределах угла 360o - α.

Кроме того, конструкцией инструмента не предусмотрено соблюдение каких-либо условий для сохранения ориентации накатных роликов по направлению зубьев накатываемого профиля, что необходимо для качественной обработки зубчатых профилей, длина которых превышает ширину роликов.

Недостатком инструмента является также невысокий ресурс работы роликов вследствие выполнения формообразующего профиля на участке цилиндрического контура, ограниченном углом α.

Задачей, решаемой изобретением, является создание устройства для накатывания зубчатых профилей с широкими технологическими возможностями за счет обеспечения возможности обработки одними и теми же накатными роликами изделий с различными параметрами зубчатых профилей.

Задачей изобретения является также создание устройства, обеспечивающего качественную обработку зубчатых профилей, длина которых превышает ширину роликов.

Следующей задачей изобретения является создание устройства с большим ресурсом работы, технологичного в изготовлении.

Для достижения поставленной задачи в устройстве для накатывания зубчатых профилей, содержащем приводные накатные ролики с формообразующим профилем по наружному цилиндрическому контуру, установленные с возможностью вращения на валах, расположенных на одинаковом межцентровом расстоянии по отношению к оси заготовки, при этом оси вращения валов не совпадают с осями симметрии роликов, согласно изобретению накатные ролики установлены на валах через сменные эксцентриковые втулки.

Согласно изобретению величина эксцентриситета установки накатных роликов выбирается в пределах

e = (0,1 ... 0,5) h,

где

e - эксцентриситет установки накатных роликов (эксцентриситет наружной цилиндрической поверхности сменной втулки), мм;

h - высота зубьев накатных роликов, мм.

Согласно изобретению накатные ролики выполнены с формообразующим профилем по всему внешнему цилиндрическому контуру, при этом ролики установлены с возможностью поворота путем переустановки.

Установка накатных роликов на валах через сменные эксцентриковые втулки позволяет обрабатывать одними и теми же накатными роликами изделия с различными параметрами зубчатых профилей за счет изменения эксцентриситета их установки с помощью сменных эксцентриковых втулок. Это расширяет технологические возможности устройства. Одновременно исключается необходимость выполнения эксцентричных отверстий в накатных роликах, что положительно сказывается на технологичности их изготовления.

Предлагаемая установка накатных роликов позволяет обходиться меньшим числом типоразмеров накатных роликов для обработки широкого ассортимента изделий с зубчатым профилем за счет наличия сменных эксцентриковых втулок, изготовление которых значительно проще, чем изготовление роликов.

Установка накатных роликов с эксцентриситетом, выбираемым в пределах

e = (0,1 ... 0,5) h,

где

e - эксцентриситет установки накатных роликов, мм;

h - высота зубьев накатных роликов, мм,

необходима, с одной стороны, для обеспечения работоспособности, т.к. установлено, что при e < 0,1 h зазор между вершинами зубьев роликов и поверхностью заготовки недостаточен для свободного перемещения заготовки в осевом направлении, что исключает возможность установки заготовки между роликами. С другой стороны, установлено, что при e > 0,5 h не обеспечивается качественная обработка зубчатых профилей значительной длины, превышающей ширину накатных роликов. Обработка таких профилей осуществляется за несколько циклов радиальных подач и отводов роликов и осевых перемещений заготовки. Отвод роликов при такой обработке необходим для обеспечения осевого перемещения заготовки к месту обработки в интервалах между циклами радиальных подач. При этом для сохранения ориентации накатных роликов по направлению зубьев накатываемого профиля и обеспечения качественной обработки ролики после отвода не должны выходить из зацепления с вершинами зубьев сформированного профиля. Однако при e > 0,5 h накатные ролики при радиальном отводе выходят из зацепления с вершинами сформированных зубьев заготовки. Это ведет к нарушению ориентации роликов и снижению качества обработки.

Выполнение накатных роликов с формообразующим профилем по всему внешнему цилиндрическому контуру и установка их на эксцентриковых втулках с возможностью поворота позволяет увеличить ресурс работы накатных роликов за счет их переустановки по мере износа рабочей поверхности, при этом исключается необходимость выполнения участка загрузки-выгрузки, что также повышает технологичность изготовления роликов.

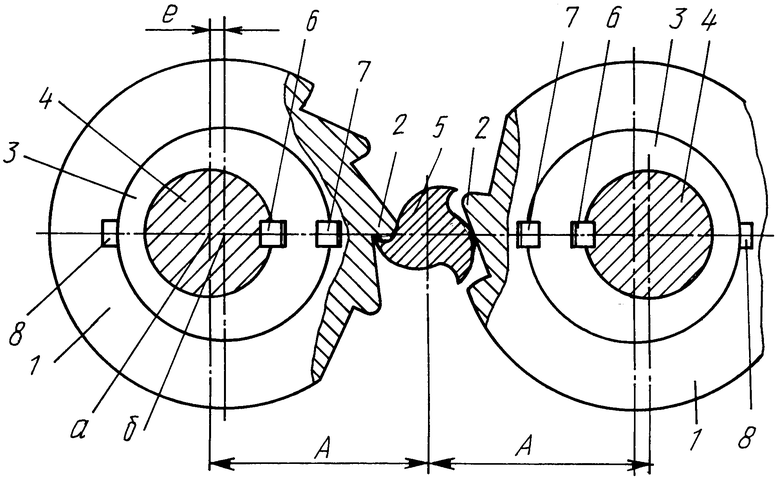

На чертеже представлен общий вид устройства в положении окончания обработки.

Устройство для накатывания зубчатых профилей содержит приводные накатные ролики 1 с формообразующим профилем 2, выполненным по всему внешнему цилиндрическому контуру. Ролики 1 установлены через сменные эксцентриковые втулки 3 на приводных валах 4. Валы 4 расположены параллельно в корпусе станка (не показан) на одинаковом межцентровом расстоянии A по отношению к заготовке 5. Оси "а" вращения валов 4 не совпадают с осями симметрии "б" роликов 1 на величину эксцентриситета e. Эксцентриковые втулки 3 соединены с валами 4 посредством шпоночных соединений 6. Накатные ролики 1 размещены на эксцентриковых втулках 3 посредством шпоночных соединений 7, 8, расположенных диаметрально противоположно.

Устройство работает следующим образом.

Выставляют межцентровое расстояние A между осями вращения "а" валов 4 и роликов 1 на диаметр заготовки 5 с учетом зазора между вершинами зубьев роликов и поверхностью заготовки. При этом соблюдается условие, что величина эксцентриситета сменных втулок 3 - эксцентриситета установки накатных роликов 1 выбирается из условия e = (0,1 ... 0,5)h, где h - высота зубьев накатных роликов, мм.

Это условие необходимо для обеспечения работоспособности устройства - установки 5 и обеспечения качественной обработки длинных профилей при чередовании радиальной подачи роликов 1 и осевых перемещений заготовки 5. При включении привода станка за один оборот валов 4 зубья роликов 1 внедряются в тело заготовки 5 с постепенным увеличением глубины внедрения и последовательно формируют профиль зубьев до полной высоты. Меняя величину эксцентриситета e за счет переустановки сменных втулок 3, можно обеспечить обработку одними и теми же накатными роликами 1 большего ассортимента изделий с различными параметрами зубчатого профиля.

Таким образом, устройство обеспечивает возможность накатывания широкого ассортимента резьбовых, шлицевых инструментальных эвольвентных и других профилей одним типоразмером роликов соответствующего профиля за один или несколько оборотов роликов благодаря возможности изменять величину эксцентриситета установки роликов заменой эксцентриковых втулок. Кроме того, устройство обеспечивает повышенный ресурс работы за счет возможности поворота накатных роликов по мере износа рабочей поверхности, технологично в изготовлении роликов, обеспечивает качественную обработку удлиненных поверхностей при соблюдении пределов выбора эксцентриситета установки роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для накатывания зубчатых профилей | 1988 |

|

SU1516208A1 |

| Устройство для холодного накатывания зубчатых профилей | 1984 |

|

SU1214298A1 |

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| СПОСОБ НАКАТЫВАНИЯ РЕЗЬБЫ РОЛИКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2184008C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2006314C1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 1992 |

|

RU2028861C1 |

| Инструмент для подачи металла под накатку зубчатых профилей | 1978 |

|

SU854531A1 |

| Способ многопроходного продольного накатывания профилей и инструмент для его осуществления | 1990 |

|

SU1784387A1 |

| Резьбонакатная головка | 1981 |

|

SU963649A1 |

| Устройство для накатывания цилиндрических зубчатых профилей | 1986 |

|

SU1388170A1 |

Использование: обработка металлов пластическим деформированием, в частности накатывание резьбовых, зубчатых изделий, зубьев режущего инструмента типа фрез, разверток, зенкеров и т.д. поперечной прокаткой. Сущность: устройство для накатывания зубчатых профилей содержит приводные накатные ролики с формообразующим профилем, выполненным по всему внешнему цилиндрическому контуру. Ролики установлены через сменные эксцентриковые втулки на приводных валах. Валы расположены параллельно в корпусе станка на одинаковом межцентровом расстоянии по отношению к заготовке. Оси вращения валов не совпадают с осями симметрии роликов на величину эксцентриситета. Эксцентриковые втулки соединены с валами посредством шпоночных соединений. Накатные ролики размещены на эксцентриковых втулках посредством шпоночных соединений. 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1516208, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| CS, ав торское свидетельство, 231640, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-06-20—Публикация

1993-06-01—Подача