Изобретение относится к металлургии и литейному производству, и может быть использовано в производстве глуходонных изложниц с закладными цапфами из магниевого чугуна.

Цель изобретения - повышение надежности соединения закладных цапф изложницы за счет уменьшения количества плен на поверхности зеркала металла.

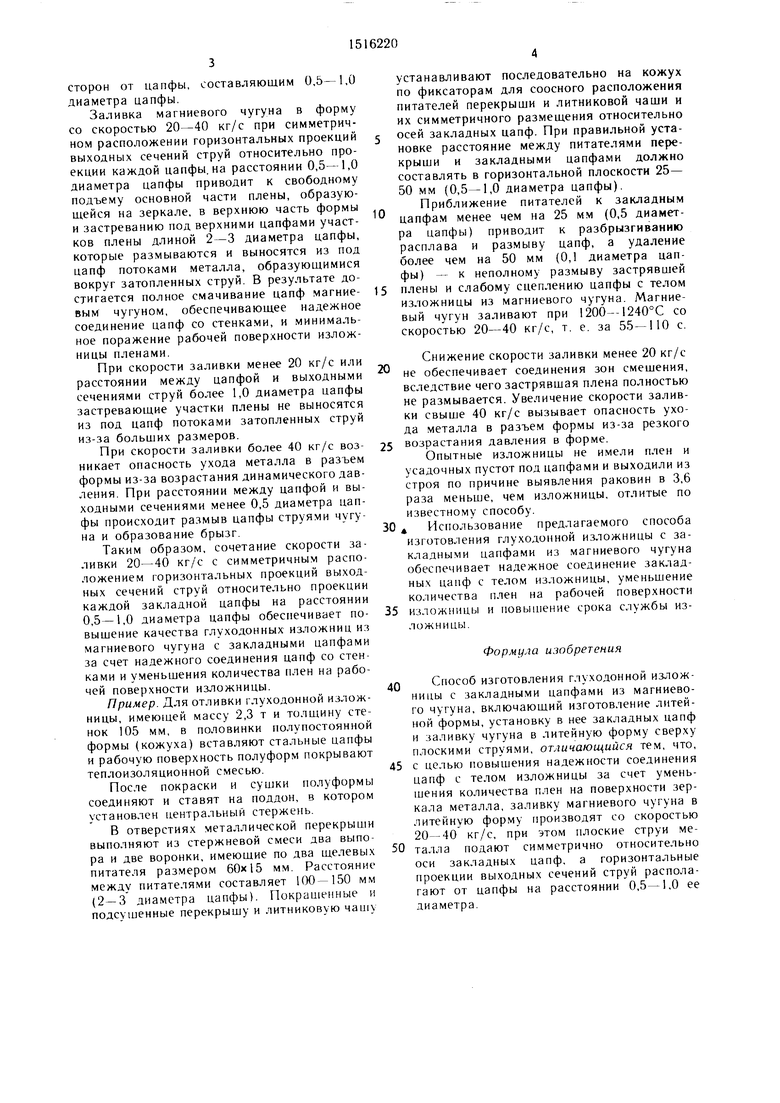

На чертеже представлена форма для отливки глуходонной изложницы.

Форма для отливки глуходонной изложницы из магниевого чугуна с закладными стальными цапфами содержит кожух 1, в который заютадывается четыре цапфы 2, поддон 3, центральный стержень 4, металлическая перекрыша 5, в которой выполнены отверстия для двух литниковых воронок 6 н выпоров 7. В каждой литниковой воронке 6 выполнены два щелевых питателя 8, располагающихся симметрично относительно оси закладной цапфы 2. Для подвода чугуна на перекрышу 5 установлена литниковая чаша 9, имеющая четыре щелевых отверстия 10, располагающихся над щелевыми питателями 8 в перекрышке 5.

При расстоянии между горизонтальной проекцией цапфы 2 и проекциями сечений струй (питателей 8), составляющем 0,5 - 1,0 диаметра цапфы, формирующиеся струи 11 магниевого чугуна располагаются с двух сторон от горизонтальной проекции каждой закладной цапфы 2 и разделяют окисную плену 12 на зеркале металла на два крупных участка, свободно поднимающихся в верхнюю часть формы, и два малых участка 13 длиной 2-3 диаметра цапфы, застревающих под верхними цапфами и погружающихся под зеркало металла, которые размываются и выносятся из под цапф расширенными концами 14 затопленных струй.

Устранение застревания окисной плены под верхним закладными цапфами, скоростью заливки, равной 20-40 кг/с, и расстоянием между горизонтальной проекцией закладной цапфы и проекция.ми выходных сечений струй, расположенных с двух

СП

Од

ьо to

сторон от цапфы, составляющим 0,5-1,0 диаметра цапфы.

Заливка магниевого чугуна в форму со скоростью 20-40 кг/с при симметричном расположении горизонтальных проекций выходных сечений струй относительно проекции каждой цапфы, на расстоянии 0,5-1,0 диаметра цапфы приводит к свободному подъему основной части плены, образующейся на зеркале, в верхиюю часть формы и застреванию под верхними цапфами участков плены длиной 2-3 диаметра цапфы, которые размываются и выносятся из под цапф потоками металла, образующимися вокруг затопленных струй. В результате достигается полное смачивание цапф магниевым чугуном, обеспечивающее надежное соединение цапф со стенками, и минимальное поражение рабочей поверхности изложницы пленами.

При скорости заливки менее 20 кг/с или расстоянии между цапфой и выходными сечениями струй более 1,0 диаметра цапфы застревающие участки плены не выносятся из под цапф потоками затопленных струй из-за больщих размеров.

При скорости заливки более 40 кг/с возникает опасность ухода металла в разъем формы из-за возрастания динамического давления. При расстоянии между цапфой и выходными сечениями менее 0,5 диаметра цапфы происходит размыв цапфы струями чугуна и образование брызг.

Таким образом, сочетание скорости заливки 20-40 кг/с с симметричным расположением горизонтальных проекций выходных сечений струй относительно проекции каждой закладной цапфы на расстоянии 0,5-1,0 диаметра цапфы обеспечивает повышение качества глуходонных изложниц из магниевого чугуна с закладными цапфами за счет надежного соединения цапф со стенками и уменьщения количества плен на рабочей поверхности изложницы.

Пример. Для отливки глуходонной изложницы, имеющей массу 2,3 т и толщину стенок 105 мм, в половинки полупостоянной формы (кожуха) вставляют стальные цапфы и рабочую поверхность полуформ покрывают теплоизоляционной смесью.

После покраски и сущки полуформы соединяют и ставят на поддон, в котором установлен центральный стержень.

В отверстиях металлической перекрыщи выполняют из стержневой смеси два выпора и две воронки, имеющие по два щелевых питателя размером 60x15 мм. Расстояние между питателями составляет 100-150 мм (2-3 диаметра цапфы). Покрашенные и подсушенные перекрышу и литниковую чашу

устанавливают последовательно на кожух по фиксаторам для соосного расположения питателей перекрыши и литниковой чаши и их симметричного размещения относительно

осей закладных цапф. При правильной установке расстояние между питателями перекрыщи и закладными цапфами должно составлять в горизонтальной плоскости 25- 50 мм (0,5-1,0 диаметра цапфы).

Приближение питателей к закладным цапфам менее чем на 25 мм (0,5 диаметра цапфы) приводит к разбрызгиванию расплава и размыву цапф, а удаление более чем на 50 мм (0,1 диаметра цапфы) - к неполному размыву застрявшей

плены и слабому сцеплению цапфы с телом изложницы из магниевого чугуна. Магниевый чугун заливают при 1200-1240°С со скоростью 20-40 кг/с, т. е. за 55-110 с.

Снижение скорости заливки менее 20 кг/с

не обеспечивает соединения зон смешения, вследствие чего застрявшая плена полностью не размывается. Увеличение скорости заливки свыше 40 кг/с вызывает опасность ухода металла в разъем формы из-за резкого

возрастания давления в форме.

Опытные изложницы не имели плен и усадочных пустот под цапфами и выходили из строя по причине выявления раковин в 3,6 раза меньше, чем изложницы, отлитые по известному способу.

4 Использование предлагаемого способа изготовления глуходониой изложницы с закладными цапфами из магниевого чугуна обеспечивает надежное соединение закладных цапф с телом изложницы, уменьшение количества плен на рабочей поверхности

изложницы и повышение срока службы изложницы.

Формула изобретения

Способ изготовления глуходонной изложницы с закладными цапфами из магниевого чугуна, включающий изготовление литейной формы, установку в нее закладных цапф и заливку чугуна в литейную форму сверху плоскими струями, отличающийся тем, что,

с целью повышения надежности соединения цапф с телом изложницы за счет уменьшения количества плен на поверхности зеркала металла, заливку магниевого чугуна в литейную форму производят со скоростью 20-40 кг/с, при этом плоские струи металла подают симметрично относительно оси закладных цапф, а горизонтальные проекции выходных сечений струй располагают от цапфы на расстоянии 0,5-1,0 ее диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2765561C1 |

| Способ изготовления изложниц | 1977 |

|

SU749550A1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2321473C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Способ изготовления изложниц | 1979 |

|

SU850304A1 |

| Металлическая форма для отливки изложниц | 1977 |

|

SU703232A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЦЕНТРОБЕЖНОЙ ЗАЛИВКИ КРУПНОГАБАРИТНЫХ ФАСОННЫХ ОТЛИВОК СЛОЖНОЙ ФОРМЫ ИЗ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 2014 |

|

RU2585604C1 |

| Способ центробежного литья | 1976 |

|

SU607644A1 |

Изобретение относится к металлургии и литейного производства и может быть использовано в производстве глуходонных изложниц и закладными цапфами из магниевого чугуна. Цель изобретения - повышение надежности соединения закладных цапф с телом изложницы за счет уменьшения количества плен на поверхности, зеркала металла. Способ включает изготовления литейной формы, установку в нее закладных цапф и заливку чугуна сверху, плоскими струями, которую производят со скоростью 20-40 кг/с. При этом плоские струи металла подают симметрично относительно оси цапф, а горизонтальные проекции выходных сечений струй располагают от цапфы на расстояние, равном 0,5-1,0 ее диаметра. Способ позволяет повысить срок службы изложницы. 1 ил.

| Филиппов А | |||

| С | |||

| и др | |||

| Сменные литые детали сталеразливочного оборудования.- М.: Металлургия, 1965, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| Ступка | 1922 |

|

SU536A1 |

Авторы

Даты

1989-10-23—Публикация

1987-06-16—Подача