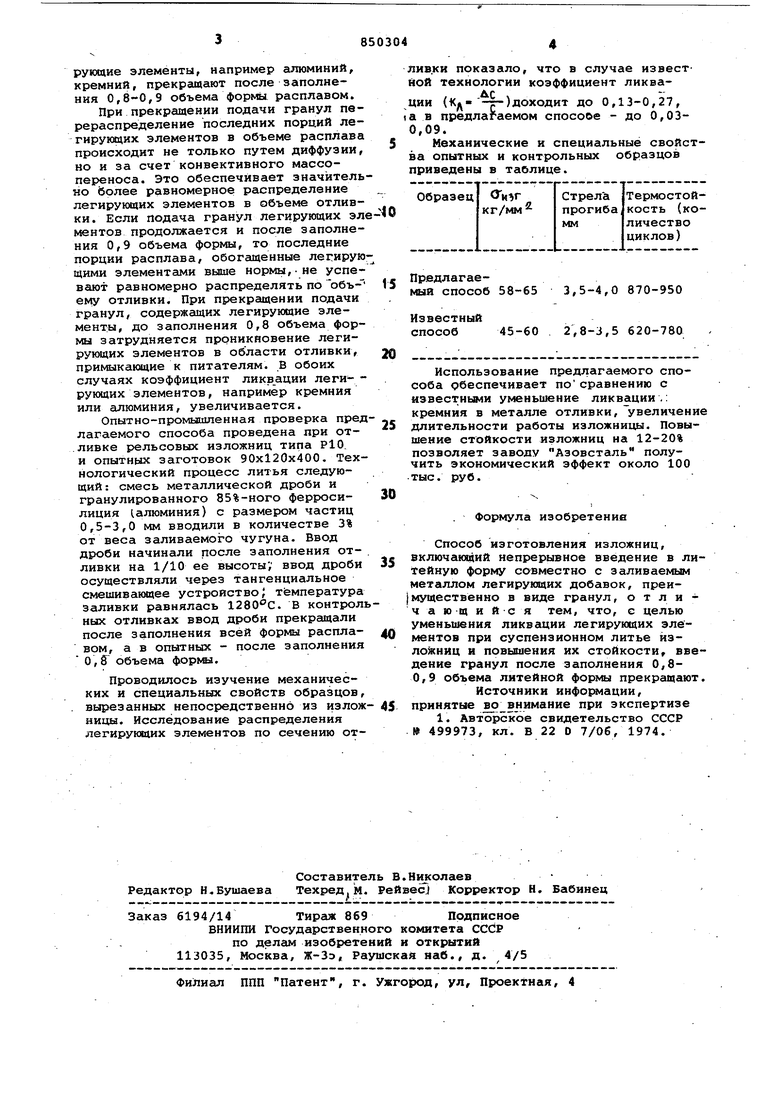

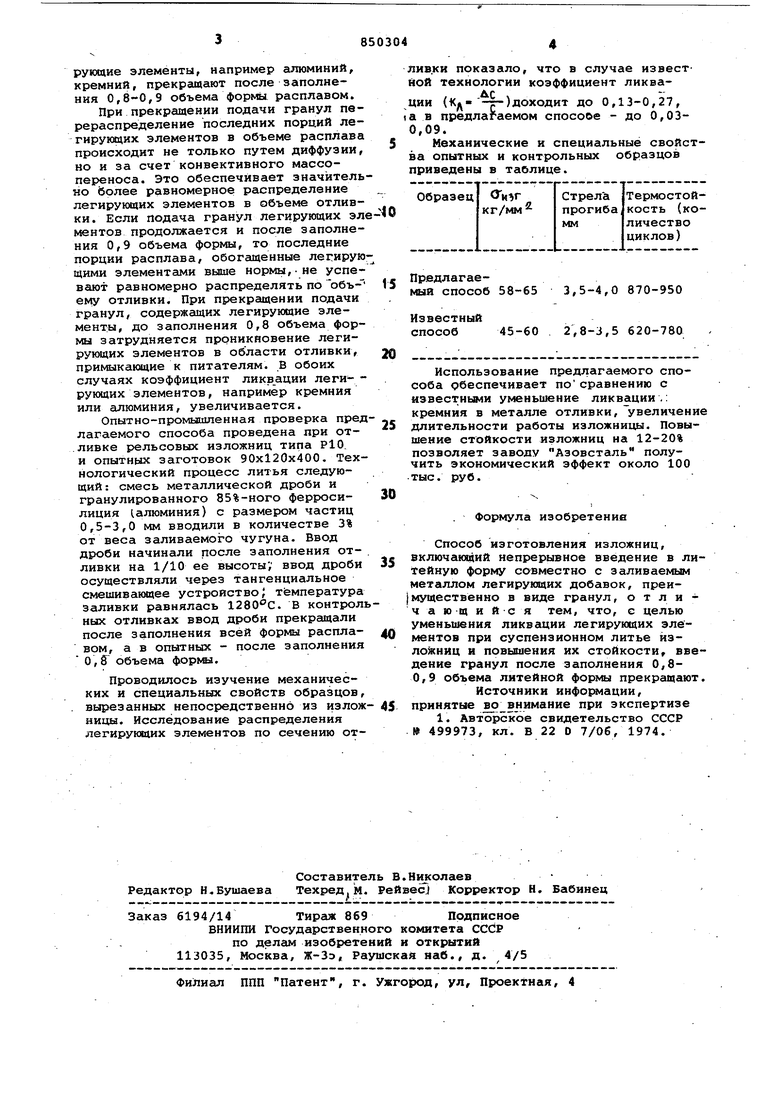

Изобретение относится к металлур гии и литейному производству и может быть использовано при литье чугунных изложниц для разливки стали. Известен способ изготовления изло ниц для разливки стали, при котором в форму с удельным расходом 1,0-4,5 кг/см непрерывно вводят чугунную дробь (1-3% от веса изложницы), а no ле заполнения на 1/10-1/4 высоты, дополнительно начинают вводить гранулированный сшюминий, причем его дозировку в процессе заливки увеличивают от 0,8 - до 1,5% от веса заливаемого чугуна Ijl . Вследствие различной плотности легирующих элементов, вводимых в вид гранул, и основного расплава имеет место удельная ликвация элементов. Для уменьшения ликвации стремятся увеличить скорость кристаллизации, для этого в расплав вместе.с гранулами легирующих элементов вводят гра НУ.ПЫ, тождественные по составу осионному расплаву(чугунная дробь).. Тем не менее ликвация при ука- занном способе достаточно высока. Как показывают исследования, это связано с особенностями гидродинаМИКИ заполнения формы изложниц при суспензионной заливке. При вращении расплава в воронке завихрения гранулы,имеющие большую плотность, чем расплав (сталь и чугун), отрабатываются с периферийной части потока, а гранулы, имеющие меньшую плотность (Fe Si, Al), накапливаются в осевой части потока. При применении этажной литниковой системы нижний питатель отбирает из периферийной части потока, а верхний - из осевой части. В результате расплав из верхнего питателя обогащен легирующими элементами выше нормы, расплав из нижнего питателя обеднен легирующими элементами. Однако последние порции металла не успевают равномерно распределиться по объему расплава и являются причиной образования локальных участков с повышенной концентрацией легирующих элементов. Цель изобретения - уменьшение ликвации легирующих элементов при суспензионном лиТБЕ изложниц и, как следствие, повыиение стойкост;й изложниц. Поставленная цель достигается тем, что подачу гранул, содержащих легирующие элементы, например с1люминий, кремний, прекращают после заполнения 0,8-0,9 объема формы расплавом. При прекращении подачи гранул перераспределение последних порций легирующих элементов в объеме расплава происходит не только путем диффузии, но и за счет конвективного массопереноса. Это обеспечивает значитель но более равномерное распределение легирующих элементов в объеме отливки. Если подача гранул легирующих эл ментов продолжается и после заполнения 0,9 объема формы, то последние порции расплава, обогащенные легирую щими элементами выше нормы,-не успевают равномерно распределять по Ъбъ- ему отливки. При прекращении подачи гранул, содержащих легирующие элементы, до заполнения 0,8 объема формы затрудняется проникновение легирующих элементов в области отливки, приьс:йкающие к питателям. В обоих случаях коэффициент ликвации леги- рующих элементов, например кремния или алюминия, увеличивается. Опытно-промышленная проверка пред лагаемого способа проведена при отливке рельсовых изложниц типа Р10. и опытных заготовок 90x120x400. Технологический процесс литья следующий : смесь металлической дроби и гранулированного 85%-ного ферросилиция 1алюминия) с размером частиц 0,5-3,0 мм вводили в количестве 3% от веса заливаемого чугуна. Ввод дроби начинали после заполнения отливки на 1/10 ее высоты; ввод дроби осуществляли через тангенциальное смешивающее устройство; температура заливки равнялась 1280С. В контроль ных отливках ввод дроби прекращали после заполнения всей формы расплавом, а в опытных - после заполнения 0,& объема форьш. Проводилось изучение механических и специальных свойств образцов, . вырезанных непосредственно из излож виды. Исследование распределения легирующих элементов по сечению отливки показало, что в случае известной технологии коэффициент ликвации (Хд--г-)доходит до 0,13-0,27, a в предлагаемом способе - до 0,030,09. Механические и специальные свойства опытных и контрольных образцов приведены в таблице. Предлагаемый способ 58-65 3,5-4,0 870-950 Известный способ 45-60 2,8-3,5 620-780 Использование предлагаемого способа обеспечивает посравнению с известньми уменьшение ликвации .: кремния в металле отливки, увеличение длительности работы изложницы. Повышение стойкости изложниц на 12-20% позволяет заводу Азовсталь получить экономический эффект около 100 тыс. руб. Формула изобретении Способ изготовления изложниц, включанздий непрерывное введение в лиteйнyю форму совместно с заливаемым металлом легирухяцих добавок, преимуществённо в виде гранул, о т л и ч а ю щ и и с я тем, что, с целью уменьшения ликвации легирующих элементов при суспензионном литье изложниц и повышения их стойкости, введение гранул после заполнения 0,80,9 объема литейной формы прекращают. Источники инфо{ 1ации, принятые jBO внимание при экспертизе 1. Авторское свидетельство СССР 499973, кл. В 22 D 7/06, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изложниц | 1977 |

|

SU749550A1 |

| СПОСОБ СУСПЕНЗИОННОЙ РАЗЛИВКИ ЧУГУНОВ | 1998 |

|

RU2142355C1 |

| Способ получения отливок из чугуна | 1978 |

|

SU753904A1 |

| Способ изготовления изложниц для разливки стали | 1978 |

|

SU772688A1 |

| Способ обработки микрохолодильников | 1986 |

|

SU1470447A1 |

| Способ получения отливок | 1979 |

|

SU876289A1 |

| Способ центробежного литья | 1978 |

|

SU789223A1 |

| Способ центробежной отливки прокатных валков | 1979 |

|

SU789228A1 |

| Способ получения толстостенных отливок из доменного передельного чугуна | 1990 |

|

SU1747239A1 |

| Способ разливки кипящей стали | 1986 |

|

SU1404161A1 |

Авторы

Даты

1981-07-30—Публикация

1979-06-18—Подача