(Л

сд

О5

ts:) ьс

со

Изобретение относится к металлообработке и может быть использовано в устройствах для отливки формообразующих штампов, предназначенных для получения изделий из листового материала в условиях мелкосерийного производства.

Цель изобретения - повышение качества и точности отливаемых рабочих частей.

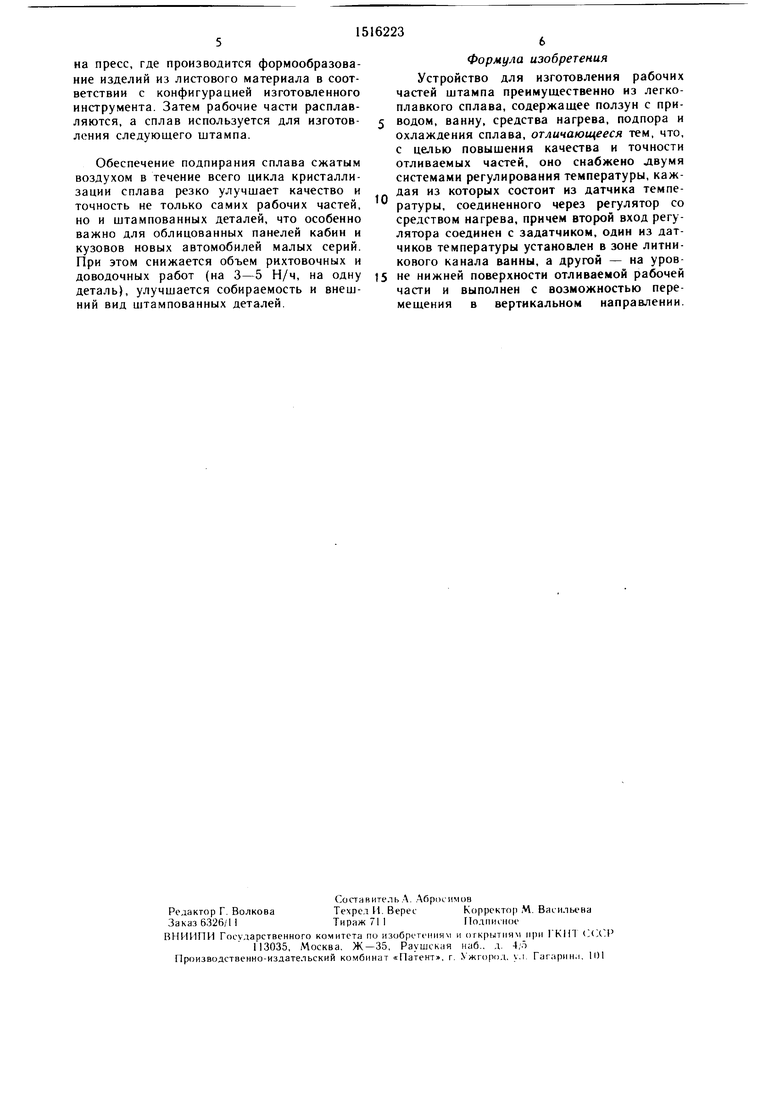

На чертеже показано устройство для изготовления рабочих частей штампов во время

таким образом, и наружнук и внутреннюю ее поверхности. Далее нагнетанием воздуха в бак 13 уровень сплава в ванне поднимается до уровня фланца модели, а ползун 1 своими выступами погружается в сплав. Модель фиксируется на верхней плоскости ванны за фланец при помоши магнитов (не показаны). Датчик А температуры передвигается в вертикальном направлении до уровня нижней поверхности матрицы и закрептелями.

Устройство содержит ползун 1, приводимый в движение гидравлическим или механическим устройством (не показано), ванну 2

охлаждения со схемой управления нагрева- 10 ляется. При подаче холодной воды в трубу

18 с отверстиями, охватывающую верхний бурт ванны, начинается охлаждение сплава. При этом переключатель 16 устанавливается в нижнее (по схеме) положение и

со счлавом 3, оборудованную нагревателя- 5 включает в работу блок 5 управления нагревателями. Блок 5 за счет подогрева обеспечивает автоматическое поддержание сплава в жидком состоянии у дна ванны 2 (в т. ч. в зоне литникового канала 7) и в напорном баке 13 в период охлаждения и

на уровпс нижней поверхности отливаемой 20 отвердения отлитых рабочих частей. НаприMII 4. блок 5 управления нагревателями, шаи.модействующий с датчиком 6 темпера- , закрепленным в литниковом канале 7, | датчиком А, имеющим возможность вертика..;,1юго перемещения и закрепленного

pa6o4eii части штпмпа (матрицы). Датчики 6 и А закреплены на кронштейнах (не показано).

Блок управления состоит из усилителя 8,

мер, при охлаждении сплава в зоне канала 7 до температуры, близкой к температуре кристаллизации, блок по сигналу датчика 6 включает нагреватели 4, разогреваюусиливаюшего сигнал поступающего с датчи- -jc шие сплав у дна до заранее определенной

ка температуры аналого-цифрового преобразователя 9, блока 10 индикации для визуального контроля за температурой. Одновременно с аналого-цифрового преобразователя 9 сигнал подается в блок 11 выдетемпературы, превышающей точку плавления. При достижении этой температуры по сигналу датчика 6 блок 5 отключает нагреватели т. п. Другой вариант работы схемы предусматривает постоянный подогрев дна

таким образом, и наружнук и внутреннюю ее поверхности. Далее нагнетанием воздуха в бак 13 уровень сплава в ванне поднимается до уровня фланца модели, а ползун 1 своими выступами погружается в сплав. Модель фиксируется на верхней плоскости ванны за фланец при помоши магнитов (не показаны). Датчик А температуры передвигается в вертикальном направлении до уровня нижней поверхности матрицы и закрепляется. При подаче холодной воды в трубу

мер, при охлаждении сплава в зоне канала 7 до температуры, близкой к температуре кристаллизации, блок по сигналу датчика 6 включает нагреватели 4, разогреваюшие сплав у дна до заранее определенной

шие сплав у дна до заранее определенной

температуры, превышающей точку плавления. При достижении этой температуры по сигналу датчика 6 блок 5 отключает нагреватели т. п. Другой вариант работы схемы предусматривает постоянный подогрев дна

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫТЯЖНОГО ШТАМПА | 1991 |

|

RU2015832C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Устройство для изготовления рабочих частей вытяжных штампов | 1984 |

|

SU1253729A1 |

| Способ изготовления рабочих частей штампа | 1987 |

|

SU1482760A1 |

| УСТРОЙСТВО И КЕРАМИЧЕСКАЯ ОБОЛОЧКА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ И НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2015 |

|

RU2597491C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Способ точного литья | 1979 |

|

SU821057A1 |

| Устройство для получения крупногабаритных отливок с направленной и монокристаллической структурой | 2020 |

|

RU2754215C1 |

| ЦЕНТРОБЕЖНОЕ ЛИТЬЕ МЕТОДОМ ПРОТИВОДАВЛЕНИЯ | 2002 |

|

RU2278765C2 |

Изобретение относится к металлообработке и может быть использовано в устройствах для отливки формообразующих штампов. Цель изобретения - повышение качества и точности отливаемых рабочих частей. Устройство содержит ползун 1, приводимый в движение гидравлическим или механическим устройством, ванну 2 со сплавом 3, оборудованную нагревателями 4, блок 5 управления нагревателями, взаимодействующий с датчиком 6 температуры, закрепленным в литниковом канале, и датчиком А, имеющим возможность вертикального перемещения, а также содержит напорный бак 13 и литниковый канал 7. Отливка штампа ведется по литейной модели 14, в донной части которой выполнены отверстия 15. Включение нагревателей производится переключателем 16, включение водяного охлаждения-краном 17. 1 ил.

ления сигнала и затем в блок 12 управ- ЗО малым током, величина которого регулируется блоком 5 и подбирается заранее экспериментальным или расчетным путем. Цикл охлаждения идет при постепенном увеличении давления воздуха в напорном баке, что обеспечивает хороший контакт сплава с мо- 35 делью и отсутствие усадочных раковин.

ления тиристорами, связанный с нагревателями устройства.

Блок II выделения сигнала необходим для установки рабочей температуры с дискретностью один градус. При достижении указанной температуры управляюший сигнал поступает на блок 12 и отключает нагре ватели 4. Данный блок 5 автоматически поддерживает температуру сплава в заданном диапазоне. Также устройство содержит

средства создания давления на сплав причастей, вытесняется через литниковый канал ., „..,.,. „.,п...„,хч,,.„„ ,, и ц напорный бак, что исключает деформацию литейной модели и снижает нагрузки, действующие на стенки ванны. Подогрев сплава продолжается до тех пор, пока зона отвердевшего сплава не достигнет нижней рой выполнены отверстия 15. Включение д5 поверхности отливаемых частей (матрицы).

огливке и охлаждении, включающие напорный бак 13 и литниковый канал 7, сс Миняющий напорный бак с основной полостью ванны. Отливка штампа ведется по литейной модели 14, в донной части котоУстановленный на этом уровне подвижный датчик А температуры, регистрируя температуру сплава ниже точки плавления на заранее выбранную величину, дает сигнал блоку 5 на отключение подогрева. Дальнагревателей производится переключателем 16, включение водяного охлаждения- краном 17.

Устройство работает следующим образом. Переключатель 16 (фиг. I) устанавливается в верхнее (по схеме) положение, при 50 нейщее охлаждение сплава идет обычным этом ток подается непосредственно на нагре- путем. По окончании охлаждения в ванне ватели, минуя блок 5 управления процес- образуются сопряженные рабочие части Б и

В формообразующего штампа, разделенные между собой литейной моделью 14 и точно соответствующие ее форме. При подъеме полженги литейную модель 14 опускают 55 зуна 1 литники, образовавщиеся в отверс- в iuii ну L ;ч 1-плавленный нагревателями 4 тиях 15, разрываются. После удаления -(ч-ичий . i; 3, через отверстия 15 за-модели и зачистки остатков литников готончг; 1. юю полость модели, обтекая вый штамп закрывается и устанавливается

сом. Начинается разогрев сплава 3, находящиеся в ванне 2. При этом кран 17 за- кр .- ползун 1 находится в верхнем поло ЗО малым током, величина которого регулируется блоком 5 и подбирается заранее экспериментальным или расчетным путем. Цикл охлаждения идет при постепенном увеличении давления воздуха в напорном баке, что обеспечивает хороший контакт сплава с мо- 35 делью и отсутствие усадочных раковин.

В случае применения расширяющегося сплава избыточный объем жидкого сплава, образующийся при кристаллизации рабочих

частей, вытесняется через литниковый канал ц напорный бак, что исключает деформацию литейной модели и снижает нагрузки, действующие на стенки ванны. Подогрев сплава продолжается до тех пор, пока зона отвердевшего сплава не достигнет нижней поверхности отливаемых частей (матрицы).

Установленный на этом уровне подвижный датчик А температуры, регистрируя температуру сплава ниже точки плавления на заранее выбранную величину, дает сигнал блоку 5 на отключение подогрева. Дальнейщее охлаждение сплава идет обычным путем. По окончании охлаждения в ванне образуются сопряженные рабочие части Б и

на пресс, где производится формообразование изделий из листового материала в соответствии с конфигурацией изготовленного инструмента. Затем рабочие части расплавляются, а сплав используется для изготовления следующего штампа.

Обеспечение подпирания сплава сжатым воздухом в течение всего цикла кристаллизации сплава резко улучшает качество и точность не только самих рабочих частей, но и штампованных деталей, что особенно важно для облицованных панелей кабин и кузовов новых автомобилей малых серий. При этом снижается объем рихтовочных и

Формула изобретения

Устройство для изготовления рабочих частей штампа преимущественно из легкоплавкого сплава, содержащее ползун с при- 5 водом, ванну, средства нагрева, подпора и охлаждения сплава, отличающееся тем, что, с целью повышения качества и точности отливаемых частей, оно снабжено лвумя системами регулирования температуры, каждая из которых состоит из датчика температуры, соединенного через регулятор со средством нагрева, причем второй вход регулятора соединен с задатчиком, один из датчиков температуры установлен в зоне литникового канала ванны, а другой - на уров10

доводочных работ (на 3-5 Н/ч, на одну 55 не нижней поверхности отливаемой рабочей деталь), улучшается собираемость и внеш- части и выполнен с возможностью пере- ний вид штампованных деталей.мещения в вертикальном направлении.

Формула изобретения

Устройство для изготовления рабочих частей штампа преимущественно из легкоплавкого сплава, содержащее ползун с при- водом, ванну, средства нагрева, подпора и охлаждения сплава, отличающееся тем, что, с целью повышения качества и точности отливаемых частей, оно снабжено лвумя системами регулирования температуры, каждая из которых состоит из датчика температуры, соединенного через регулятор со средством нагрева, причем второй вход регулятора соединен с задатчиком, один из датчиков температуры установлен в зоне литникового канала ванны, а другой - на уров

не нижней поверхности отливаемой рабочей части и выполнен с возможностью пере- мещения в вертикальном направлении.

| Патент Великобритании кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| № 1228584, | |||

Авторы

Даты

1989-10-23—Публикация

1988-01-11—Подача