Изобретение относится к л ятейном производству, в частности к литью в металлические формы, и может быт использовано при изготовлении рабочих частей вытяжных штампов из легкоплавкого сплава с прижимной поверхностью пространственной формы.

Цель изобретения - обеспечение универсальности устройства и улучшние центрирования литейной модели.

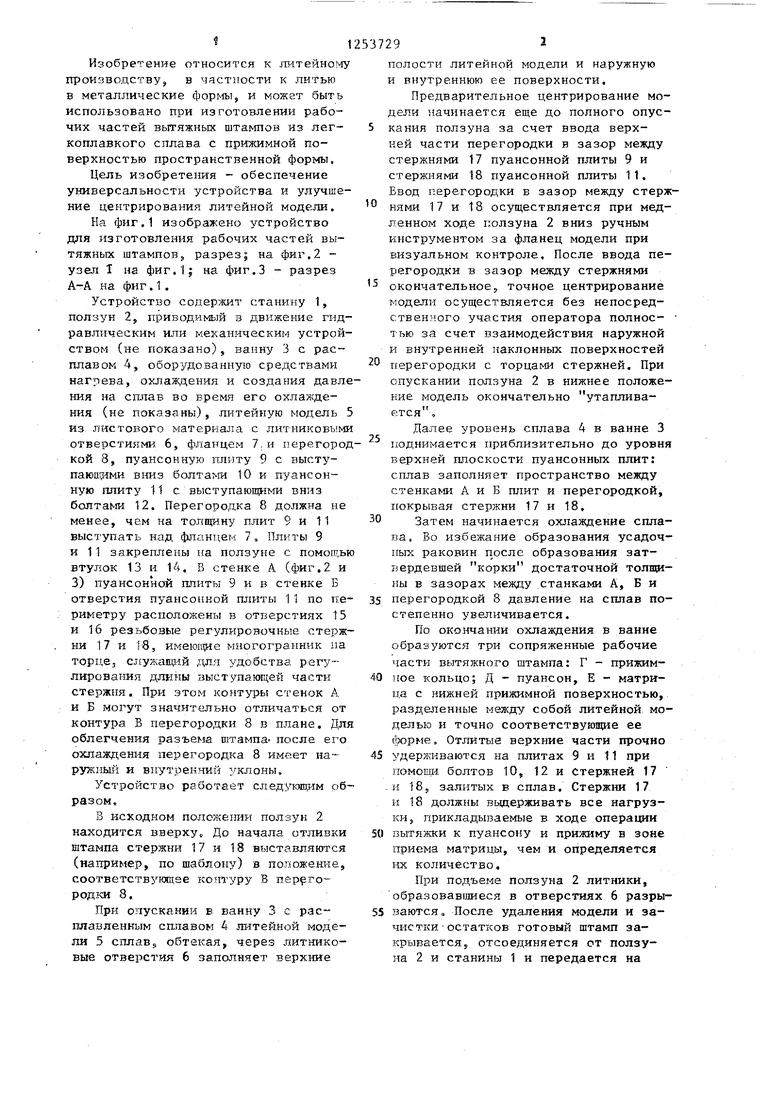

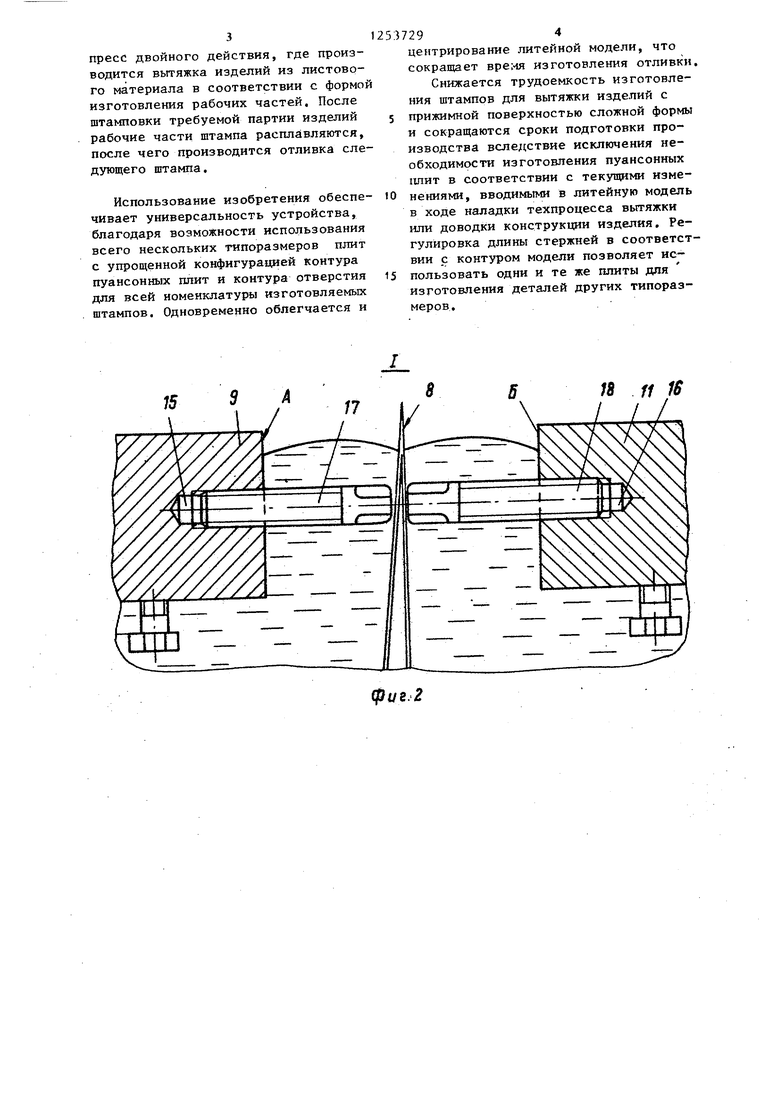

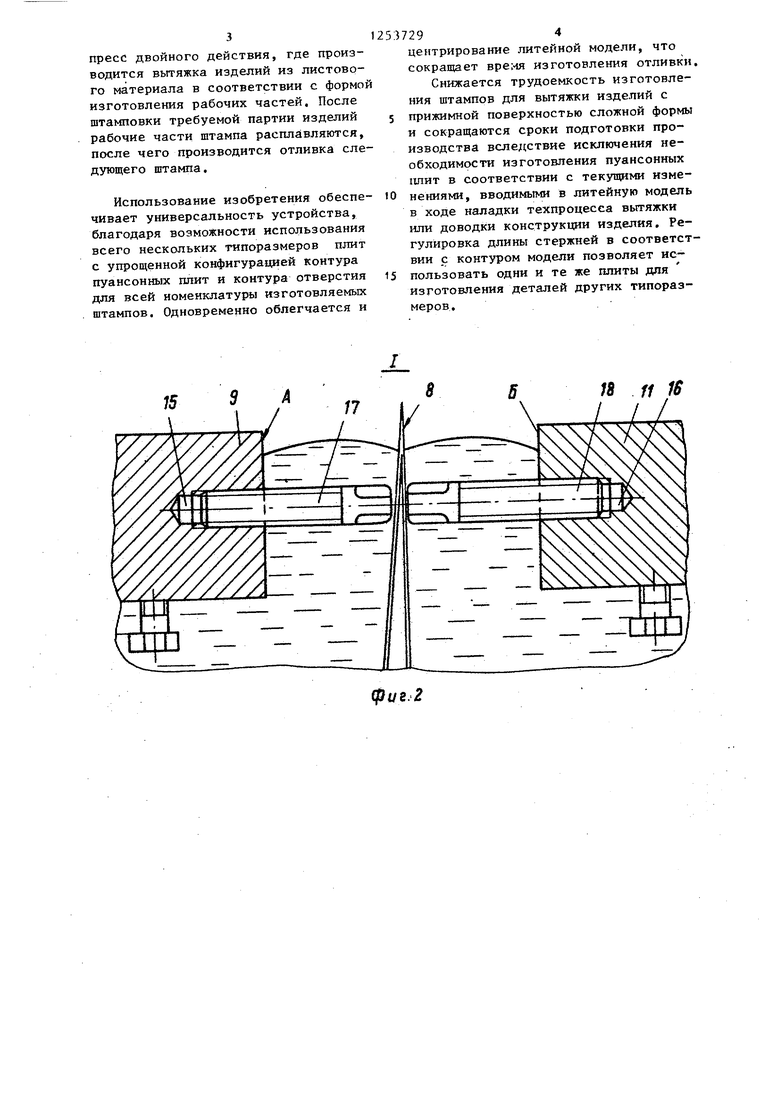

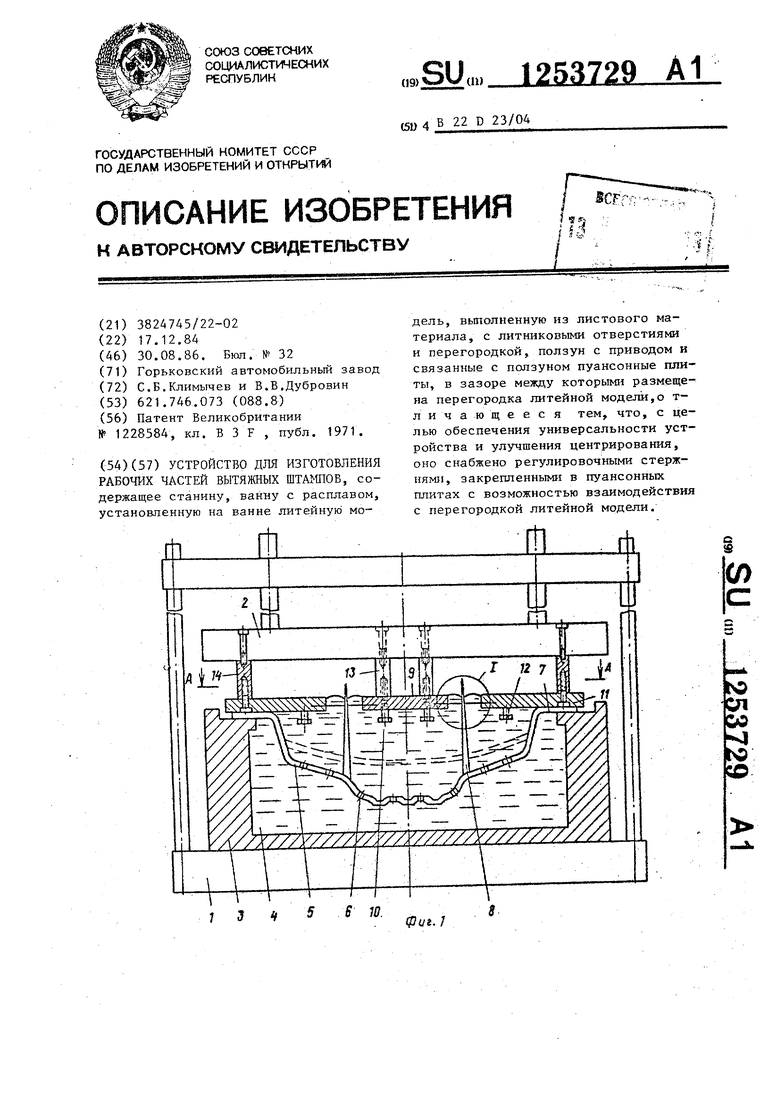

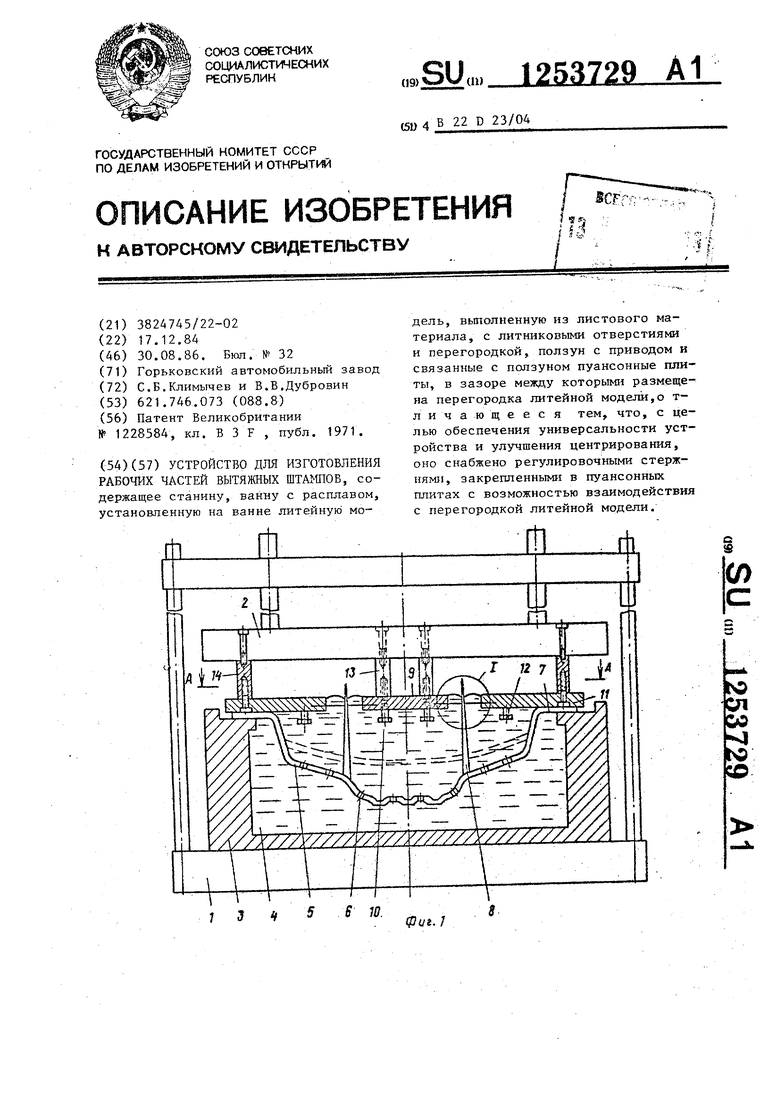

На фиг,1 изображено устройство для изготовления рабочих частей вытяжных штампов5 разрез; на фиг,2 - узел I на фиг.1| на фиг.З - разрез А-А на фиг.1.

Устройство содержит станину 1, ползун 2, приводимый в движение гиравлическим или механическим устроством (не показано)5 ванну 3 с расплавом 4, оборудованную средствами нагрева, охлаждения и создания давния на сплав во время его охлаждения (не показаны), литейную модель из листового материала с литниковь отверстия 6, фланцем 7. и перегоркой 8, пуансонную плиту 9 с высту- паюа1;ими вниз болта и 10 и пуансонную плиту 11 с выступающими вниз болтами 12. Перегородка 8 должна н

менее, чем на толщину плит 9 и

11

выступать над фланцем 7, Плиты 9 и 11 закреплены па ползуне с помощью втулок 13 и 14, В стенке А (фиг.2 и 3) пуансонной плиты 9ивстенкеБ отверстия пуансонной шшты 1 1 по пе- риметру расположены в отверстиях 15 и 16 резьбовые регулировочные стержни 17 и 18, нмеюгаде многогранник па торце. С1 ужааа-1й для удобства регулирования длины выступающей части стержня. При этом контуры стенок А и Б могут значительно отличаться от контура В перегородки 8 в плане. Для облегчения разъема штампа- после его охлаждения перегородка 8 имеет на- ружны. и внутренний уклоны.

Устройство работает следу сшп-1м образом,

В исходном положении ползун 2 находится вверху. До начала отливки штампа стержни 17 и 18 выставляются (например, по шаблону) в положение, соответствз Мцее контуру В перрго- редки 8,

При опускании в ванну 3 с рас- плавленным сп-лавом 4 литейной модели 5 сплавS обтекая, через литниковые отверстия 6 заполняет верхние

O

15

20

полости литейной модели и наружную и внутреннюю ее поверхности.

Предварительное центрирование модели начинается еще до полного опускания ползуна за счет ввода верхней части перегородки в зазор между стержнями 17 пуансонной плиты 9 и стержнями 18 пуансонной плиты 11. Ввод перегородки в зазор между стержнями 17 и 18 осуществляется при медленном ходе ползуна 2 вниз ручным инструментом за фланец модели при визуальном контроле. После ввода перегородки в зазор между стержнями окончательное,, точное центрирование модели осуществляется без непосредственного участия оператора полное- тью за счет взаимодействия наружной и внутренней наклонных поверхностей перегородки с торцами стержней. При опускании ползуна 2 в нижнее положе утаплива25

30

35 40 45

50

55

ние модель окончательно ется.

Далее уровень сплава 4 в ванне 3 поднимается приблизительно до уровня верхней плоскости пуансонных плит: сплав заполняет пространство между стенками А и Б плит и перегородкой, покрывая стержни 17 и 18,

Затем начинается охлаждение сплава. Во избежание образования усадочных раковин образования затвердевшей корки достаточной толщины в зазорах между станками А, Б и перегородкой 8 давление на сппав постепенно увеличивается.

По окончании охлаждения в ванне образуются три сопряженные рабочие части вытяжного штампа: Г - прижимное кольцо; Д - пуансон, Е - матрица с нижней прижимной поверхностью, разделенг1ые между собой литейной, моделью и точно соответствующие ее форме. Отлитые верхние части прочно удерлшваются на плитах 9 и 11 при помопд- болтов 10, 12 и стержней 17 и 18, залитых в сплав. Стержни 17 и 18 должны выдерживать все нагрузки, прикладываемые в ходе операции вытяжки к пуансону и прижиму в зоне приема матрицы, чем и определяется их количество.

При подъеме ползуна 2 литники, образовавишеся в отверстиях 6 разрываются , После удаления модели и зачистки остатков готовый штамп закрывается, отсоединяется от ползуна 2 и станины 1 и передается на

3125

пресс двойного действия, где производится вытяжка изделий из листового материала в соответствии с формой изготовления рабочих частей. После штамповки требуемой партии изделий 5 рабочие части штампа расплавляются, после чего производится отливка следующего штампа.

Использование изобретения обеспечивает универсальность устройства, благодаря возможности использования всего нескольких типоразмеров плит с упрощенной конфигурацией Контура пуансонных плит и контура отверстия для всей номенклатуры изготовляемых штампов. Одновременно облегчается и

5

37294

центрирование литейной модели, что сокращает вре;-1Я изготовления отливки. Снижается трудоемкость изготовления штампов для вытяжки иаделий с 5 прижимной поверхностью сложной формы и сокращаются сроки подготовки производства вследствие исключения необходимости изготовления пуансонных 1тит в соответствии с текущими изме0 нениями, вводимыми в литейную модель в ходе нападки техпроцесса вытяжки или доводки конструкции изделия. Регулировка длины стержней в соответствии с контуром модели позволяет ис5 пользовать одни и те же плиты для изготовления деталей других типоразмеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫТЯЖНОГО ШТАМПА | 1991 |

|

RU2015832C1 |

| Устройство для изготовления рабочих частей вытяжных штампов из легкоплавкого сплава | 1990 |

|

SU1799678A1 |

| Устройство для изготовления рабочих частей штампов | 1984 |

|

SU1240497A1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМНЫХ ПОСТОЯННЫХ МЕТАЛЛИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2051006C1 |

| Штамп для вытяжки деталей сложной формы в плане | 1986 |

|

SU1423225A1 |

| Способ изготовления рабочих частей штампа | 1987 |

|

SU1482760A1 |

| Штамп для обрезки отливок | 1977 |

|

SU738762A1 |

| Способ изготовления штампа для вытяжки деталей сложной формы | 1989 |

|

SU1722678A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2010667C1 |

W Ц 16

иг.2

Оси пли т и но- S&flu

фиг.З

3 11 17. 18

редактор Т.Парфенова

Составитель Л.Жукова Техред Л.Сердюкова

Заказ 4665/15Тираж 757 .Подписное

ВНИИПЙ Государственного комитета СССР

по делам изобретений и открытий 113033, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Корректор В.Бутяга

| Патент Великобритании № 1228584, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1986-08-30—Публикация

1984-12-17—Подача